不溶性硫磺低温液相法制备工艺条件优化

2011-02-08孙玉泉

孙玉泉

(潍坊工程职业学院,山东 青州 262500)

不溶性硫磺(IS)学名为硫的均聚物,又称为聚合硫,普通硫磺众多同素异形体的一种。是由大量硫原子通过聚合而成的线性高分子,是普通硫磺的无毒高分子改性品种。不溶性硫磺为淡黄色粉末,相对分子质量可达数万,其密度为1.95g·cm-3,常温下具有一定的化学惰性和物理惰性,具有可塑性,但温度过高时易还原为可溶性硫磺。不溶性硫磺不溶于对普通硫磺有很强的溶解能力的有机溶剂,如CS2、甲苯等。

不溶性硫磺是一种性能优良的橡胶硫化剂。目前,不溶性硫磺绝大多数用于橡胶工业,已成为生产高质量子午线轮胎的专用硫化剂。

1 不溶性硫磺的制备原理和方法

1.1 基本原理

在化学结构上,不溶性硫磺(IS)是一种具有热塑性的硫的线型均聚物,长链分子上的硫原子数可达到1×106以上,是以斜方硫Sα作为单体在高于159℃温度下经过热激发开环聚合制得的。其聚合过程属于自由基反应机理,由链引发、链增长、链终止等基元反应组成。链引发是最慢的一步,反应活化能高达150kJ·mol-1。而链终止是通过淬冷或者添加化学稳定剂耦合硫链段两端的自由基来完成的。

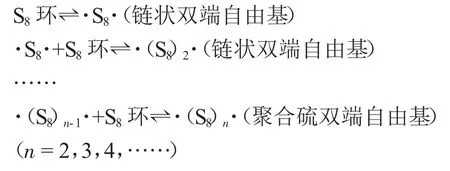

不溶性硫磺的聚合反应机理可用反应式表示如下:

反应生成的不溶性硫磺分子仍然是双端自由基,这种长链双端自由基在缓慢冷却时会解聚、环化成S8结晶。因此,生成的线性均聚硫必须进行适当的化学稳定、淬冷后才能得到不溶性硫磺产品。

1.2 不溶性硫磺的制备方法

不溶性硫磺的生产方法主要有以下4种:

(1)气化法:将硫磺蒸气通入溶剂中进行淬冷、萃取制得产品。目前,国内大多数企业采用该方法。

(2)低温液相法:将硫磺加热融化后,保持温度一定时间,然后迅速冷却而制得产品。该方法近年来得到众多研究者关注,国外也有多家企业采用。

(3)接触法:将SO2和H2S在酸性介质条件下进行接触反应而制得产品。

(4)辐射法:在酸性介质中辐射含硫聚合物而制得产品。

在这4种制备方法中,接触法和辐射法由于受生产条件和生产成本等的限制,基本上被淘汰了。气化法是将硫磺在高温气化产生过热硫蒸气,温度过高。另外,其能耗大、安全性差。低温液相法只将硫磺熔体过热,不需要将硫磺气化,温度相对较低。能耗低、生产条件相对温和。

本文旨在探讨低温液相法制备不溶性硫磺的优化条件,提高产品产率和提高热稳定性以及增强抗还原能力。

2 实验方法

2.1 不溶性硫磺的制备

(1)在500mL三颈烧瓶中加入一定量的普通硫磺粉和抗静电剂(BTH),边搅拌边加热至硫磺呈熔融状态。继续升温至一定温度(200~300℃),保温1h。

(2)将得到的褐色粘稠聚合物迅速倒入含有有机稳定剂的淬冷液中冷却。

(3)将淬冷后得到的塑性产品放置在空气中,陈化足够长的时间,取出后用粉碎机磨碎、研磨,过100目筛,得不溶性硫磺粗产品。

2.2 不溶性硫磺的萃取

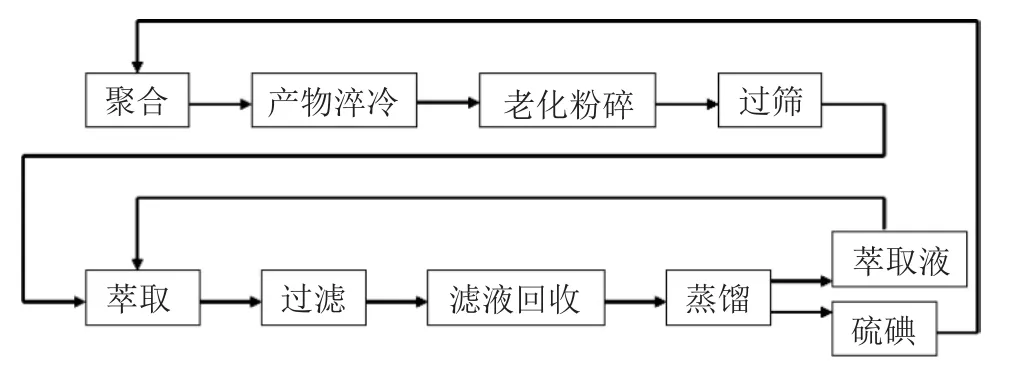

(1)将不溶性硫磺粗产品与萃取剂按一定比例放入500mL烧杯中,搅拌萃取一定时间后,倒入布氏漏斗中进行抽滤,晾干。将滤液蒸馏回收CS2和S。

(2)将滤饼干燥、粉碎,测定其中不溶性硫磺的含量。

2.3 不溶性硫磺制备工艺流程图

2.4 产品分析与测定

称取产品1g(精确到0.001g),置于温度为(80±2)℃的电热恒温鼓风干燥箱中已恒重G3型砂芯坩埚中干燥。

将盛试样的G3型砂芯坩埚安装在抽滤瓶上,用80mLCS2试剂分数次洗涤,尽量将试样抽干。

将试样移入温度为(80±2)℃的电热恒温鼓风干燥箱内烘干1h,取出坩埚放在干燥器中冷却至室温,称重(准确到0.001g)。然后继续烘干、冷却、称量,直至恒重。

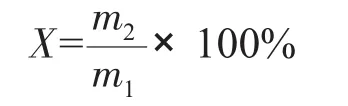

以质量百分数表示的不溶性硫磺的含量X计算公式:

式中 m1:试样质量;m2:洗涤烘干后试样的质量。

3 条件优化选择

3.1 不溶性硫磺制备时的影响因素

3.1.1 聚合温度的影响 反应时间均为1.5h,测定在不同的聚合温度下,不溶性硫磺的产率,结果见图1。

图1 反应温度与IS含量的关系Fig.1 Relationship of reaction temperature and IS content

通过实验所得数据可知,聚合温度在260℃以下时,随着聚合温度的升高,有利于硫链的自由基反应,加速硫的开环聚合,不溶性硫磺的产率逐渐提高。但当温度超过260℃以上时,不溶性硫磺的产率又有所下降。这是因为聚合温度太高,过热造成部分硫链断裂,重新解聚成环硫或硫链聚合长度低于正常的不溶性硫磺的相对分子质量而溶于CS2中,使得产品中不溶性硫磺的含量下降。所以,最佳聚合温度应选择为260℃。

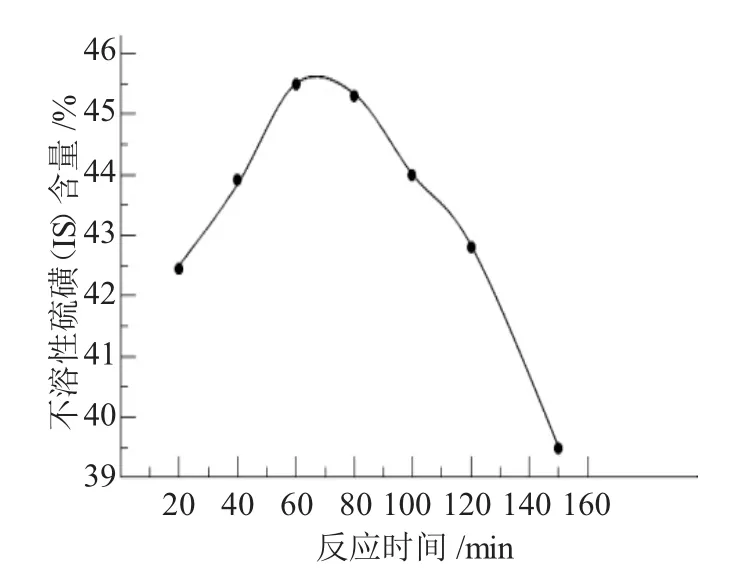

3.1.2 聚合反应时间的影响 聚合反应温度为260℃,测定在不同的反应时间内,不溶性硫磺的产率,结果见图2。

图2 反应时间与IS含量的关系Fig.2 Relationship of reaction time and IS content

通过实验所得数据可知,当反应温度达到预定温度(260℃)后,随着反应时间的推移,硫开环聚合程度逐步增加,不溶性硫磺的含量提高,恒温60min左右,不溶性硫磺的含量达到最大值。恒温时间过长,不溶性硫磺的含量降低,这是因为反应时间在60min时,硫链的解聚成环和开环聚合已经达到平衡,时间太长,反而会导致不溶性硫磺的长链发生降解。因此,聚合反应时间应选择60min。

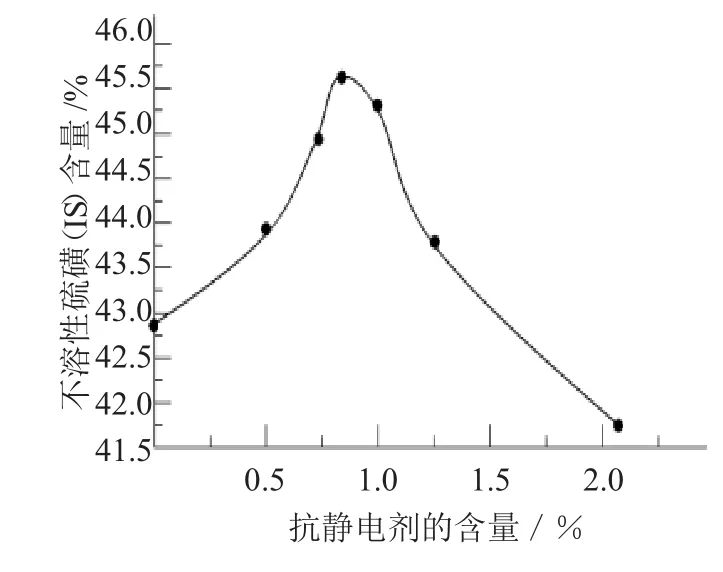

3.1.3 抗静电剂的影响 不溶性硫磺是一种带有静电荷的产品,静电可诱发燃烧、爆炸等。为消除产品的静电,在不溶性硫磺的制备过程中可适当加入一些抗静电剂。另外,抗静电剂的加入还可提高不溶性硫磺的含量。但如果抗静电剂的加入过多,也会影响聚合的程度,影响产品的质量。

市场上不溶性硫磺的抗静电剂较多,有六氯对二甲苯、TS-YK抗静电剂、绿源硅橡胶抗静电剂等,抗静电效果相对来说都比较好,但共同的缺点就是价格相对较高,从而也增加了产品的成本。通过对比,我们选择用白炭黑作为不溶性硫磺的抗静电剂效果更佳,且价格低廉。

实验条件:聚合反应温度为260℃,反应时间为60min,测定不同用量的抗静电剂反应时间时不溶性硫磺的产率,结果见图3。

图3 抗静电剂用量与IS含量的关系Fig.3 Relationship of anstatic agent content and IS content

通过实验发现,在不溶性硫磺的聚合过程中,抗静电剂的加入量占参加反应硫磺的0.8%时,产品中不溶性硫磺的含量最高。

3.2 不溶性硫磺淬冷时的影响因素

淬冷是使熔融态的硫在瞬间冷却到常温,以使产物中的不溶性硫磺迅速达到稳定状态的过程。淬冷是制备不溶性硫磺过程中关键的步骤之一。

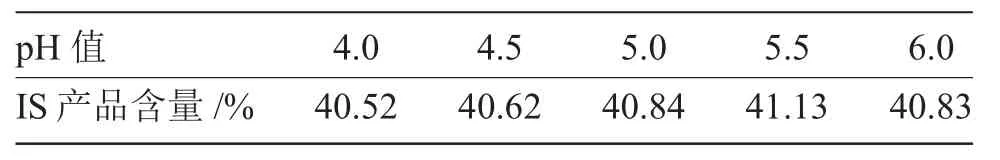

3.2.1 淬冷液pH值的影响 反应温度260℃,反应时间60min,抗静电剂用量0.8%得到的不溶性硫磺液。采用蒸馏水和硝酸分别配制pH值为4、4.5、5、5.5、6的弱酸性水溶液为淬冷液,将熔融的液体硫迅速倒入并搅拌,最后测得产品中不溶性硫磺的含量。其结构见表1。

表1 淬冷液pH值与IS含量的关系Tab.1 Relationship of pH value of quenching and IS content

通过实验所得数据可知,淬冷液的pH值在4~6时,对不溶性硫磺含量的影响不太明显,在淬冷液pH值为5.5时,不溶性硫磺所谓含量略有升高。故实验选用pH值为5.5的弱酸性溶液作为淬冷液。

3.2.2 淬冷液添加剂的质量分数的影响 实验在反应温度260℃,反应时间60min,活性添加剂用量0.8%,淬冷液为pH值为5.5的季戊四醇溶液的条件下,考察了淬冷液的质量分数对不溶性硫磺含量的影响。当淬冷液中季戊四醇的质量分数从0.02%增加到0.1%时,随着其浓度的增加,不溶性硫磺的含量也从40.46%增加到45.23%;而当淬冷液中季戊四醇的质量分数超过0.1%,继续增加到0.5%时,不溶性硫磺的含量基本保持不变。说明当淬冷液中季戊四醇的质量分数增加到0.1%后,即使再继续增加,对不溶性硫磺的含量影响不大。因此,选择淬冷液中季戊四醇的质量分数为0.1%为宜。

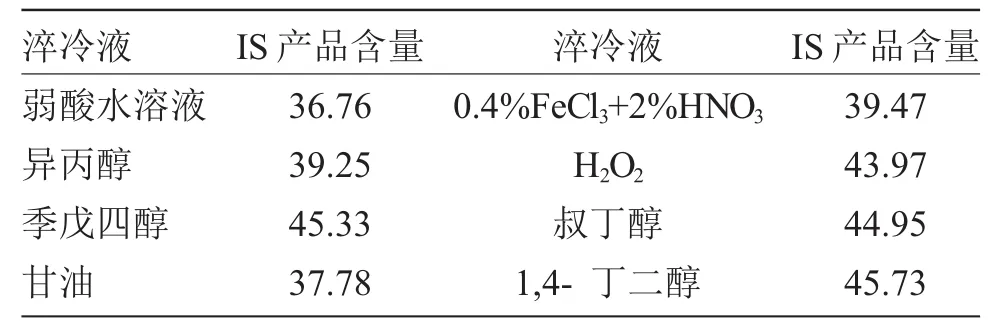

3.2.3 淬冷液组成的影响 淬冷液主要由淬冷剂构成。常用的淬冷液主要有 H2O、CS2、CCl4、苯、甲苯、丁烷、氯化烃等。其中H2O最廉价,被广泛认为是最理想的介质。

实验在反应温度260℃,反应时间60min,抗静电剂用量0.8%,淬冷液pH值为5.5的基础上,分别配制:弱酸水溶液、异丙醇、季戊四醇、甘油、双氧水、叔丁醇、1,4-丁二醇水溶液(质量分数均为0.1%)、0.4%FeCl3+2%HNO3酸性水体系作为淬冷液。在淬冷刚吃过中淬冷液温度应低于40℃,否则不溶性硫磺可能部分转化为可溶性硫磺。淬冷液组成与不溶性硫磺含量的关系见表2。

表2 淬冷液组成与不溶性硫磺含量的关系Tab.2 Relationship of composition of quenching and insolubility brenstone content

由表2可知,选择季戊四醇、H2O2、叔丁醇和1,4-丁二醇的弱酸性水溶液作为淬冷液时,这些物质都可以促使不溶性硫磺自由基的活性突然消失,从而提高不溶性硫磺的含量。所以,不溶性硫磺含量都在43%以上,甚至可以达到45%以上。而当淬冷液为FeCl3-HNO3酸性水溶液体系时,由于酸浓度太大,可导致不溶性硫磺还原为可溶性硫磺,因而不溶性硫磺的含量较低。因此,采用季戊四醇作为淬冷液的组分是最佳的。

3.3 不溶性硫磺老化时的影响因素

在不溶性硫磺的制备过程中,老化是一个重要的中间环节。在制备过程中,淬冷后所得到的粘弹性中间产品,经老化处理后,产品从形态上变得硬而脆,而微观上不溶性硫分子立体结构发生变化。只有经过合适的老化处理,不溶性硫磺的最终产品才能具有较好的热稳定性。

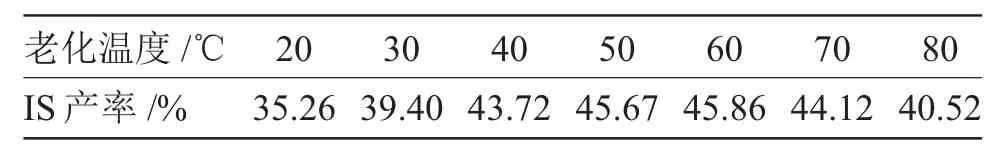

3.3.1 老化温度的影响 不溶性硫磺的老化一步是在淬冷之后,此时的不溶性硫磺还处于粘弹性状态,因此老化温度就显得十分重要。温度过高,不溶性硫磺易转化为可溶性硫磺,影响产率;温度过低,则老化不完全,影响产品的热稳定性。实验选择老化时间为2h,改变老化温度,测得产品中不溶性硫磺的含量结果见表3。

表3 老化温度对不溶性硫磺产率的关系Tab.3 Relationship of aging temperature and insolubility brenstone yield

通过实验确定,选择的最佳老化温度在50~60℃。

3.3.2 老化时间的影响 老化时间也是一个重要的因素。实验选择老化温度为50~60℃,改变老化时间,测定产品中不溶性硫磺的含量,结果见表4。

表4 老化时间与不溶性硫磺产率的关系Tab.4 Relationship of aging time and insolubility brenstone yield

由表4可知,产品产率随着老化时间的延长而提高,老化时间在4h左右时产品产率达到最大值,随着老化时间的进一步延长,产品中不溶性硫磺可转化为可溶性硫磺,所以产率显著降低。所以,选择的最佳老化时间为4~4.5h左右。

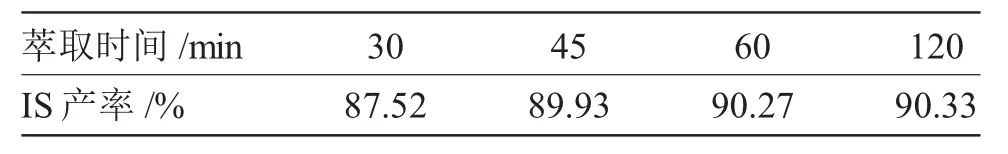

3.4 不溶性硫磺萃取时的影响因素

3.4.1 萃取时间的影响 称取过筛后的不溶性硫磺10g,不溶性硫磺与萃取剂的质量比为1∶4,萃取温度为室温。改变萃取时间,对所得不溶性硫磺产品含量进行测定,结果见表5。由表5可知,在60min以前,随着萃取时间的延长,不溶性硫磺的含量随之提高。但时间超过

表5 萃取时间与不溶性硫磺含量的关系Tab.5 Relationship of extraction time and insolubility brenstone content

60min后,萃取时间对不溶性硫磺含量的影响不明显。所以,选择的最佳萃取时间为60min。

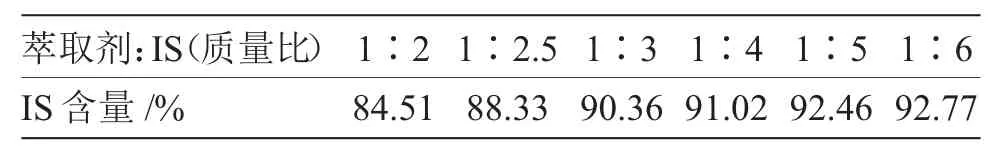

3.4.2 萃取剂用量的影响 称取过筛后的不溶性硫磺10g,萃取温度为室温。萃取时间为60min,改变萃取剂与不溶性硫磺的质量比,对所得不溶性硫磺产品含量进行测定,结果见表6。

表6 萃取剂用量与不溶性硫磺含量的关系Tab.6 Relationship of extraction agent content and insolubility brenstone content

由表6可知,不溶性硫磺的含量随萃取剂(CS2)用量的增加而提高。但当二者质量比超过1∶5后,不溶性硫磺的含量变化不明显。所以,萃取剂与不溶性硫磺的质量比选定为1∶5。

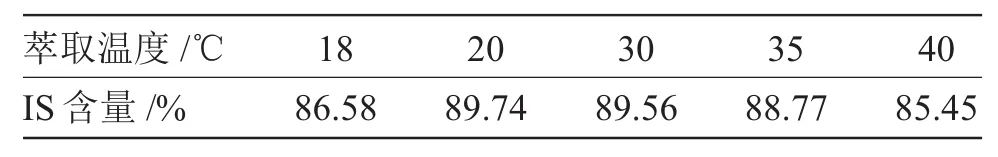

3.4.3 萃取温度的影响 称取过筛后的不溶性硫磺10g,萃取时间为60min,不溶性硫磺与萃取剂的质量比为1∶5。改变萃取温度,对所得不溶性硫磺产品含量进行测定,结果见表7。

表7 萃取温度与不溶性硫磺含量的关系Tab.7 Relationship of extraction temperature and insolubility brenstone content

由表7可知,萃取温度在18~40℃范围内对不溶性硫磺的含量影响不是太明显,但如果溶剂温度升高会造成式样中部分的不溶性硫磺还原为可溶性硫磺而溶于萃取剂中,所以萃取温度不宜过高。另外,采用的萃取剂是CS2,其沸点较低(46℃),温度过高会导致CS2的大量会发。所以萃取温度选择在20~30℃为宜,即在常温下进行萃取。

4 结论

(1)在制备不溶性硫磺时,加入抗静电剂,可以提高不溶性硫磺的收率。通过实验对比,选择白炭黑作为不溶性硫磺制备的抗静电剂为最佳。且填补了国内空白。

(2)通过研究确定了制备不溶性硫磺的最佳工艺条件:反应温度为260℃;反应时间为60min;抗静电剂的加入量为参加反应硫磺质量的0.8%;淬冷液pH值为5.5,质量分数为0.1%的季戊四醇弱酸性水溶液;淬冷液温度低于40℃。

(3)老化是将淬冷后得到的粘弹性中间品,进行热处理,使其从形态上变得硬而脆,是不溶性硫磺生产过程中十分关键的一步。老化不完全,则最终产品的热稳定性低,而老化过度,又会使产品收率降低。实验结果表明,老化温度50~60℃,老化时间4h,产品老化完全。

(4)萃取剂选用CS2,虽然CS2具有易燃易爆、毒性较大等缺点,但却是目前溶解硫磺的最佳溶剂,所以CS2为萃取剂。室温下,萃取时间60min,CS2用量与不溶性硫磺的质量比5∶1,可得到含量90%以上的高品位不溶性硫磺产品。

[1]吴明生.低温液相法不溶性硫磺的性能研究[J],硫酸工业,2003,(6).

[2]叶进春.不溶性硫磺的制备研究[J].精细化工,1997,(3).

[3]黄伟.液相法生产不溶性硫磺[J].上海化工,2003,(2).