有关深圳市天然气管线不停输焊接管件的探讨

2011-02-07上海煤气第二管线工程有限公司王可栋

上海煤气第二管线工程有限公司 王可栋

施耐德电气(中国)有限公司 张庆凯

0 序言

西气东输二线深圳天然气高压输配系统工程于2009年9月全面拉开帷幕,截至目前两年多的建设过程中,出现了几次已建管线移位的情况,其中与我公司(上海煤气第二管线工程有限公司)有关的如:(1)因深圳水官高速道路扩建,2010年6月竣工通气的水官高速改线工程第六段管线于2011年6月再次进行管线移位;(2)2010年 4月完成敷设的11标西丽段管线因与南光高速收费站红线冲突于2011年10月进行管线移位;已竣工管线进行管线移位的原因比较复杂,涉及规划、设计、权属等诸多问题,目前深圳天然气高压输配系统已建设大半并陆续通气,预计 2012年底将全线贯通,可以预料的是配合大规模市政工程建设的不停输管线移位会在日后时有发生。

本文假定对松岗天然气抢修服务中心及调压站(以下简称松岗调压站)进站管线进行管线移位,以其管线基本参数为计算依据,分析、论述不停输管线带压焊接管件的相关问题。

1 不停输焊接三通存在的问题

在役管道不停输焊接,是在一定的输量、流速、压力的状态下焊接管件,以达到对管道维修、改造的目的。在役管道不停输焊接管件存在以下问题。

(1)管道处于不停输状态,不易保证预热温度(100℃ 以上)和层间焊接温度(150℃),热量损失大;

(2)若管内外腐蚀严重,则易发生焊接穿透;

(3)管道焊接时过量的热输入易引起管材微观结构发生变化;

(4)在焊接过程中,由于输送介质流速过快,易产生冷裂纹、氢裂等缺陷;

(5)焊接三通产生的应力易引起管壁褶皱,使封堵作业无法进行。

在焊接三通等管件时要注意防止烧穿管壁,对焊条直径、焊接电流、电压、焊接速度、预热温度等焊接参数要严格控制,以防止烧穿管道造成人员伤亡和酿成火灾。在焊接时不但要防止管道被烧穿,而且要防止产生氢裂。

2 管道允许带压施焊压力

2.1 算法一

《钢制管道封堵技术规程第1部分 塞式、筒式封堵》(SY/T 6150.1—2003)给出如下公式(1),确定管道允许带压施焊压力。

式中:p—管道允许带压施焊的压力,MPa;

σs—管材最小屈服极限,MPa;

t—焊接处实际壁厚,mm;

c—因焊接引起的壁厚修正量,mm,通常可取2.4 mm;

D—管道外径,mm;

F—安全系数(原油、成品油管道取0.6,天然气、煤气管道取0.5)。

以松岗调压站进站管线(站外干线至调压撬进口之间的管线)为例拟算,具体参数如表1。

表1 松岗调压站进站管线基本参数

根据表1所列数据取σs=359 MPa,利用公式(1)求得允许带压施焊压力p=7.86 MPa

2.2 算法二

《在役管道焊接中烧穿管壁现象分析》给出公式(2)对管道允许带压施焊压力确定如下:

式中:p—管道允许带压施焊的最大承受压力,MPa;

S—管材最小屈服极限,MPa;

D—管道外径,mm;

t=ta-u,mm;

u—焊接时穿透的深度,mm;

ta—管道最小实际壁厚,mm;

F—安全系数,推荐值最大0.8;

E—焊接系数,取1;

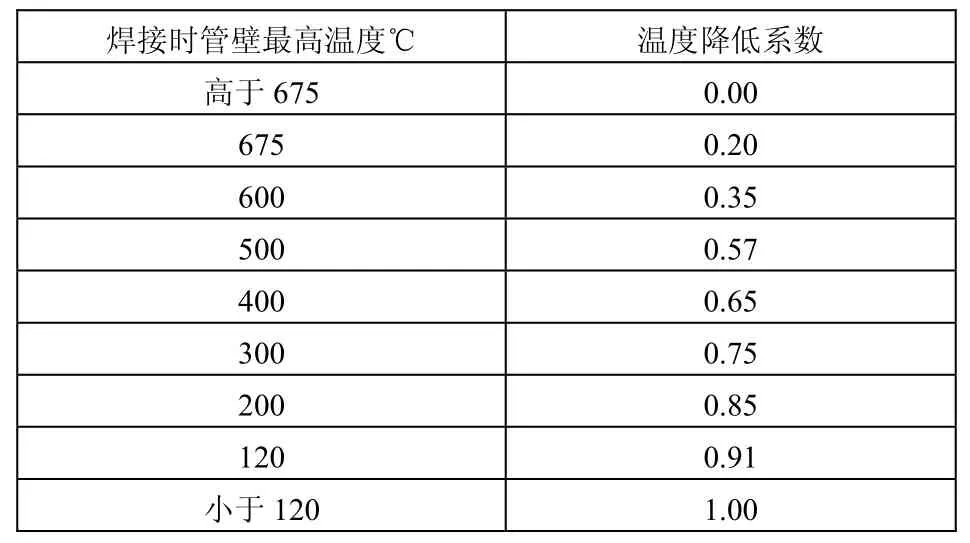

T—温度降低系数(适用于管道最大承载压力,具体见表2)。

表2 管道温度降低系数

焊接时热量计算见公式(3)。式中:E—热量,J/mm;

K—系数,对焊时取0.85,角焊时取0.57;

U—焊接电压,V;

I—焊接电流,A;

S1—焊接速度,mm/s。根据热量计算结果,查图1得到焊接时穿透深度u,管壁起始温度为25 ℃。

图1 管道热穿透深度

依据《深圳市天然气高压输配系统场站工程焊接工艺规程》(中石油天然气管道科学研究院焊接技术中心编制于2011年4月1日实施)所列Q345、L360母材的焊接工艺评定,具体见表3。

表3 焊接工艺参数

因此,依据公式(3)及表3,焊接输入热量:

焊接时管壁最高温度控制在500 ℃。查图1得到穿透深度u=1.5 mm,利用公式(2)求得允许带压施焊压力p=8.09 MPa。

2.3 算法三

《油气管道动火管理规范 第 1部分:天然气管道》(Q/SY 64.1—2007)规定:“正常情况下,在带压天然气管道上焊接,应提前降低管道内的气体压力,焊接处管内压力应小于此处管道允许工作压力的0.4倍。”按此规定,松岗调压站进站管线带压焊接允许压力p应低于0.64 MPa。

通过比较以上3种计算结果,经算法三得出的允许带压施焊压力明显低于前两种算法得到的结果,这间接说明松岗调压站进站管线设计壁厚偏大。其次,按《油气管道动火管理规范 第1部分:天然气管道》要求带压施焊压力低于0.64 MPa,即带压施焊时要降低管道内介质工作压力,这将给管道运行协调带来困难并影响下游用户供气。面对三种计算结果,施工单位难于确定带压施焊压力,为了既保证安全又不影响供气,施工前应按照《管道维护焊接规程》(API RP 1107)规定进行焊接试验,通过模拟试验确定带压施焊压力,并依据《管道及相关设备的焊接》(API Std 1104)编制焊接工艺评定报告和焊接工艺指导书。再次,《钢制管道封堵技术规程第1部分 塞式、筒式封堵》给出的公式(1)中考虑到运行时间、介质腐蚀性、阴极保护情况、防腐层情况等对管道壁厚变薄产生影响,要求实际测量管道壁厚。而《油气管道动火管理规范 第 1部分:天然气管道》规定“正常情况下,在带压天然气管道上焊接,应提前降低管道内的气体压力,焊接处管内压力应小于此处管道允许工作压力的0.4倍。”未考虑管道本体实际腐蚀情况。

3 间断焊、连续焊

研究表明,控制焊接时的热量输入可以减少烧穿的发生。为了控制焊接时焊缝区的温度,施工中可采用间断焊即焊接一段时间,立即冷却一段时间,然后再重复该过程直至焊接结束。实践证明,该种方法能有效地减小单位时间内输入的热量,降低焊缝区的温度,从而减少发生烧穿的可能性。

《带压开孔结构多道间断焊的数值模拟》一文提到,通过对正交接管间接焊结构的温度场和应力场进行数值模拟并将之与连续焊时的结果进行比较,得出结论,采用间断焊可以有效降低焊接时的局部高温,而且其残余应力也略低于连续焊;由于间断焊起弧次数多,容易产生缺陷,但金相分析表明间接焊接金相组织正常,内压试验结果表明结构能安全运行。

《不连续焊接结构的强度研究》一文通过类似试验方法证实间断焊金相组织正常,其焊接工艺包括预热、焊接、热处理等是正确的,满足安全要求。认为连续焊时由于连续加热,温度随着热源的移近而不断升高达到峰值,又随着热源的离开而逐渐降低;间断焊时,由于加热与冷却的不断交替,其热循环曲线呈锯齿状,间断焊后残余应力大于连续焊后残余应力。

4 管内介质

管线在运行时,管内介质的流速、温度、压力等特性必然会对在线焊接产生影响。《钢制管道封堵技术规程第 1部分 塞式、筒式封堵》规定:封堵管件焊接时,管道内液体流速不应大于 5 m/s,气体流速不应大于10 m/s。流动的介质会带走焊接时的热量,而介质压力作用于局部高温导致的有效壁厚减薄区域时可能会使管线失效。

《压力管道在线焊接的数值模拟》一文提到,内压对在线焊接完全冷却后的轴向应力有较大影响。由于内压作用,Mises应力峰值较无内部介质流动时大。

《运行管线在役焊接试验研究》一文提到,16Mn管线内介质使得焊接区快速冷却,在焊接区形成上贝氏体,使得氢致开裂敏感;随着冷却速度增大,焊缝和HAZ硬度值增大;增大焊接电流可以减少接头硬度,减少淬硬组织,降低氢开裂敏感性。

焊接接头的残余应力和氢含量也是导致氢致开裂的因素。焊接残余应力一般不可避免,焊前清理和采用低氢型焊条可以降低氢含量。提高焊接电流、增大焊接线能量可减少淬硬组织的含量,降低硬度。但是,提高焊接电流、增大焊接线能量增加了烧穿的可能性,因此需要在防止烧穿的前提下增大焊接线能量,根据管道的壁厚选择合适的焊接电流。

《在役管道焊接中烧穿管壁现象分析》得到如此结论,在役管道不停输焊接时,为达到既不烧穿管壁,又不产生氢致裂纹的满意焊接结果应采取以下焊接工艺参数:焊接电流I=100~140 A;焊接热输入E=0.8~1.4 kJ/m,焊接速度v=12~16 cm/min。

5 结语

带压焊接是不停输开孔、封堵施工中一个较危险施工环节,对施工技术要求比较苛刻。本文假设对松岗调压站进站管线进行管线移位,论述带压施焊中施焊压力、间断焊接、介质流速等对焊接的影响,建议在深圳地区后续同类施工中,带压焊接前应进行必要的模拟试验,重点确定带压施焊允许压力、焊接电流、电压、焊接速度、预热温度等焊接参数。