成型方式对反应烧结碳化硅显微结构及强度的影响

2011-02-06武七德刘开松屠隆李娜

武七德 刘开松 屠隆 李娜

(武汉理工大学硅酸盐材料工程教育部重点实验室,湖北武汉430070)

0 前言

反应烧结碳化硅(RBSC)陶瓷的烧结温度低(1450℃~1500℃)、烧结时间短[1]、烧结体尺寸变化小,能获得无孔的致密陶瓷,是制备大尺寸、复杂形状SiC材料的有效的方法。研究表明,制备高性能的RBSC材料关键在于控制坯体微观结构的均匀性[2],它决定了烧结体内部缺陷的数量和大小,其中,游离硅的含量与尺寸是RBSC材料强度主要决定因素[3-6]。

S.Suyama[7]等采用1μm的SiC粉体,通过注浆成型工艺制备了坯体结构均匀的RBSC陶瓷,认为细粒径的SiC有利于获得细小且均匀分布的游离硅(fSi),fSi尺寸达到100nm时,强度达到1GPa。MatthiasWilhelm[5]等用压制成型(Pressure forming,PF)制备RBSC,认为粒径大于3μm的SiC颗粒不易制备高强度的RBSC,采用平均粒径为1.5μm的细颗粒SiC获得了强度为583MPa的RBSC材料。但当SiC粒径小于0.5μm时,烧结体中易出现较大的硅斑和硅线裂纹等缺陷。

国内外对凝胶浇注(Gel-casting,GC)成型工艺进行了大量的研究。聂丽芳[8]等采用4.5μm与29μm的SiC粉体级配,以GC成型制备了强度为475MPa的反应烧结碳化硅碳纤维复合材料;刘海林[9]等用3.8μm与43μm的SiC粉级配,GC成型制备的RBSC抗弯强度最高为367.69MPa。但以单一粒径的SiC细粉(<1μm)为原料,通过GC成型制备致密的RBSC却鲜有报道。本研究以0.8μm的SiC粉为原料,对比了GC成型和PF成型对RBSC陶瓷微观结构及性能的影响,分析了烧结体内缺陷产生的原因,获得了较高强度的RBSC陶瓷。

1 实验过程

实验原料:SiC,D50=0.8μm,纯度97.7%;炭黑的平均粒径为0.38μm,灰分含量≤200PPM。

PF成型:将炭黑与SiC粉按一定比例混合,加入2%硬脂酸锌为润滑剂,1%聚乙烯醇(PVA)为粘结剂,用行星球磨机湿混2h。原料干燥并破碎后以100目筛造粒,以200MPa压力压制成直径50mm,厚5mm的坯体,坯体干燥并在N2保护下排胶至900℃后,于1500℃下真空渗硅烧结。

GC成型:将丙烯酰胺(AM)与N,-N亚甲基双丙烯酰胺(MBAM)及炭黑分散剂聚乙烯吡咯烷酮(PVP)制成预混液(AM占5%,MBAM为AM的10%,PVP占炭黑的3%),加入炭黑球磨分散30min后加入分散剂四甲基氢氧化铵(TMAH),调整溶液的pH值为10.5,加入SiC粉球磨分散2h,制备固含量为50~55vol%的SiC/C陶瓷料浆,加入适量消泡剂NXZ,真空除泡后加入2%AM的引发剂过硫酸铵(APS)在65℃下固化,坯体烘干排胶后于1500℃下真空渗硅烧结。

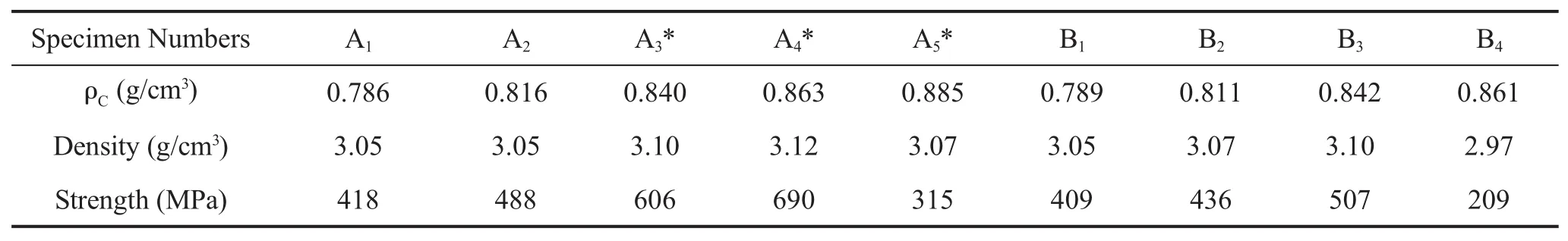

表1 两种成型方式下RBSC烧结体的性能Tab.1 Properties of RBSC achieved through different molding methods

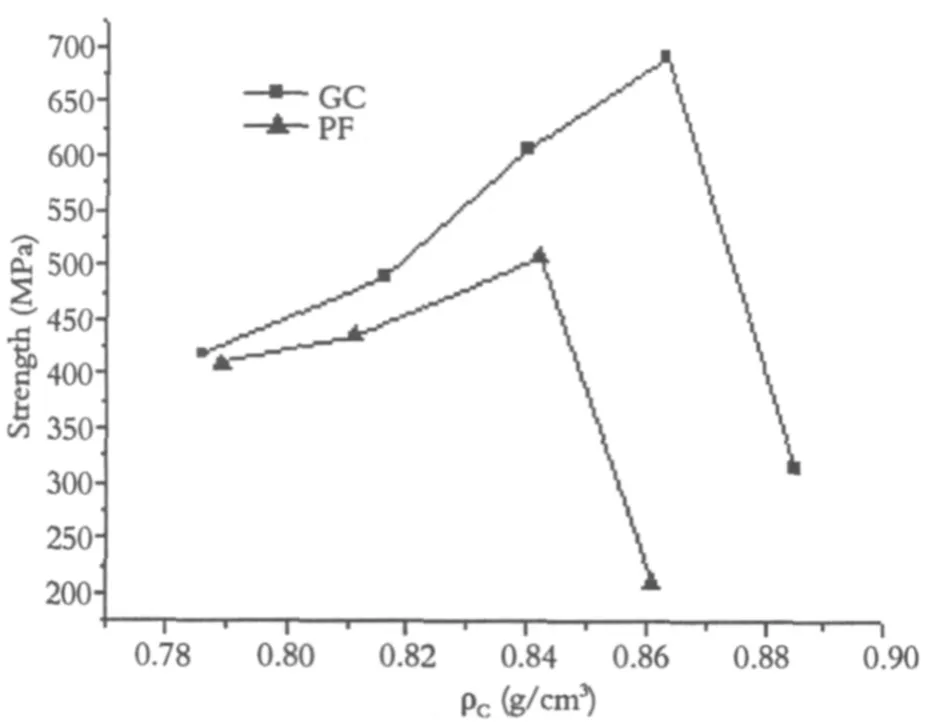

图1 成型方式与RBSC强度的关系Fig.1 Effect of the molding method on the bending strength of RBSC

以阿基米德排水法测定试样密度。以三点弯曲在美国MTS公司810型陶瓷试验机上测试材料的强度,试样为尺寸3mm×4mm×40mm,跨距L=30mm,加载速率0.5mm/min。以压汞仪测试素坯的孔结构,光学显微镜和SEM观察试样的显微结构和断口形貌。

2 结果与分析

2.1 成型方式对RBSC抗弯强度的影响

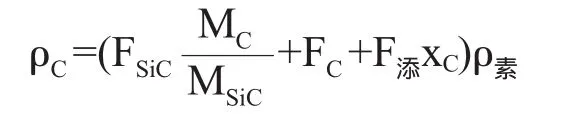

本研究采用控制素坯总碳密度ρC-即素坯中的SiC与外加炭总量的方法[11],来控制RBSC的烧结密度,其计算公式可以表示如下:

式中,ρC为坯体中的总碳密度;ρ素为素坯密度;FSiC、FC和F添分别为素坯中SiC、炭素和添加剂的质量百分数;MC和MSiC分别为碳化硅和碳的分子质量;xC为添加剂焙烧后的残炭率。

以0.8μm的SiC在两种成型方式下制备的RBSC试样密度和弯曲强度的实测值见表1。

由图1可见,随ρC增加,两种成型方式制备的RBSC强度整体呈增大的趋势,这是由于SiC含量增加,fSi减少的缘故。在ρC相近时,GC烧结体的强度明显高于PF烧结体,当ρC为0.861g/cm3时,PF成型RBSC的强度骤降,而GC成型的坯体在ρC=0.863g/cm3时仍能够完全烧透,RBSC的密度为3.12g/cm3,抗弯强度为690MPa。这说明GC成型比PF成型获得的素坯结构更均匀,有利于高温下液态硅的浸渗;而PF成型工艺难以实现SiC和C颗粒的均匀分散,导致素坯中局部ρC过高,反应的体积效应易导致烧结渗硅阻塞,残存反应不完全的游离碳和气孔,影响了材料的强度和烧结密度。

2.2 成型工艺对RBSC素坯孔结构的影响

成型工艺影响陶瓷素坯的内部结构均匀性,而坯体的微观结构能直接影响渗硅反应过程[12-13],从而决定烧结体中fSi的分布形态。

图2(a)(b)分别为试样A2和B2的素坯断面的SEM照片,圆形颗粒的是C,块状颗粒的是SiC。如图可见,A2样中的孔结构大小均一,形状规则,SiC和炭黑颗粒相互包裹,分散均匀;而B2样内部存在大小不一的孔,这是由于PF过程难以完全消除粉体之间的“桥拱效应”,且润滑剂和成型压力的分布不均,易造成粉体团聚,因此,降低了素坯结构的均匀性。

图3为A2和B2的素坯压汞测试孔径分布曲线。从图中可以看出,两种成型方式的素坯孔结构曲线均具有单峰性。较之PF成型,GC成型素坯的密度稍底,平均孔径稍大,孔径分布范围更窄。从金相照片结果可见(图4b),均匀的孔结构是烧结体中fSi分布均匀的原因,但A2烧结体中明显存在部分10μm右的较大圆硅斑,这是料浆中残留的气泡所致,而压汞曲线中未见反映,这是由于素坯内存在部分“墨水瓶”孔,由这些孔引起测试的滞后效应。Washburn方程计算所得的孔半径将不能真实地表示其真实的孔半径,导致毛细管分级半径过小[14]。因此应该注意,使用压汞仪以单调升压的方法所测得的孔结构曲线,并不完全代表真实的孔结构。采用RBSC烧结试样的金相观察和素坯压汞曲线分析相结合的方法,可更好地反映素坯的结构特征。

2.3 成型方式对RBSC材料显微结构的影响

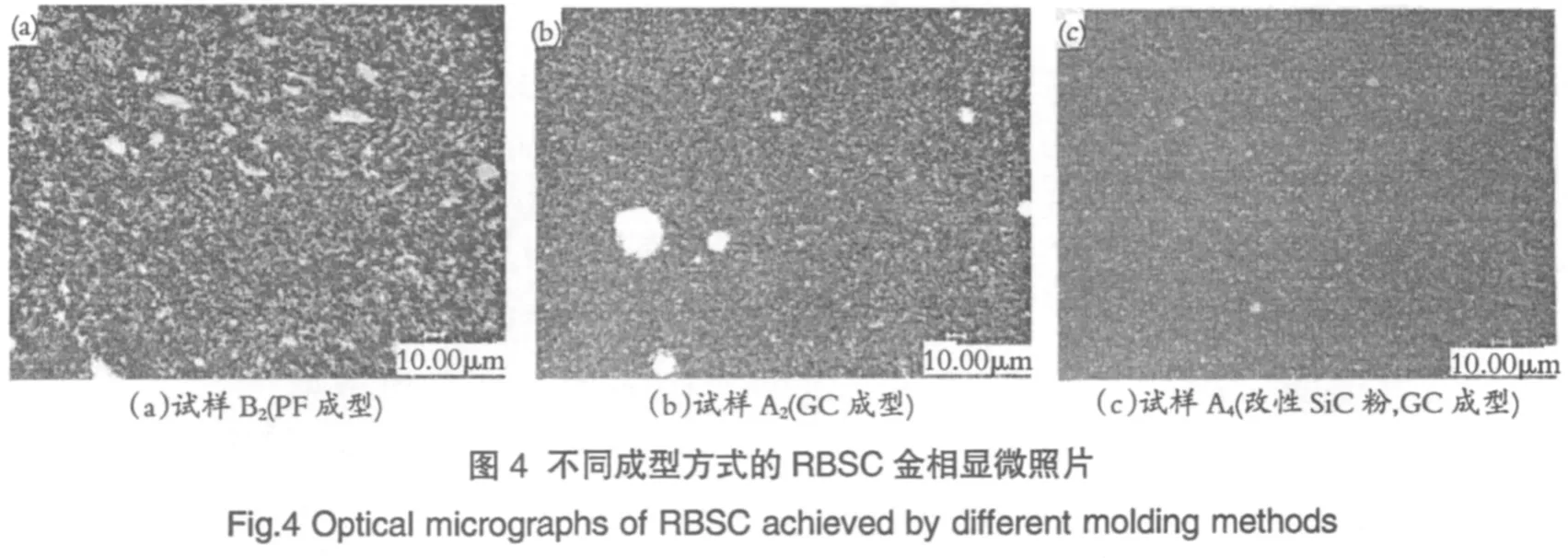

图4为两种成型方式所获坯体烧结后RBSC的金相显微结构。

从图4(a)中可以看出,烧结体B2中少数fSi的尺寸分布宽,部分尺度>10μm。从fSi呈片状判断,可能是PVA在湿混-烘干过程中富集于料层表面,排胶后成为片状大气孔。此外,由于微粉之间的咬合摩擦引起的“桥拱效应”也易造成大气孔,烧成后形成大硅斑。(b)是A2样的金相照片,其中存在部分5~15μm的圆形硅斑,这是由于料浆消泡不彻底造成的。由于Si的膨胀系数和弹性模量与SiC差异较大,RBSC材料在烧结完成后冷却到室温的过程中会产生残余应力,大硅斑往往成为材料受力时的开裂源,从而影响材料的强度。(a)(b)比较可见,烧结体A2中网状的fSi分布更均匀,形成了大量曲折的界面相,在烧结体密度相当时,A2的强度高于B2。因此,以SiC微粉制备细晶RBSC,fSi呈细小的均匀网状结构分布是强度提高的重要原因。

为减少大硅斑缺陷,以自制改性SiC粉制备了固含量为52vol%,粘度<750mPa·s的浆料,真空消泡后,烧结体A4中硅斑的数量显著减少(c),fSi平均尺寸1μm,材料抗弯强度达690MPa,但烧结体内仍存在少数3~5μm的圆硅斑,若能进一步消除微泡,则材料的强度还有提高的潜力。

3 结论

(1)以0.8μmSiC微粉制备RBSC时,较之PF成型,GC成型的素坯碳的分布更均匀,有利于RBSC的浸渗反应。当素坯ρC达到0.863g/cm3时,GC成型坯体烧结密度达3.12g/cm3,而PF成型坯体在碳含量为0.861g/cm3时,发生渗硅阻塞,烧结密度降低。

(2)RBSC的素坯孔结构直接影响烧结体中fSi的分布形态。GC成型比PF成型的坯体孔结构均匀,烧结体中fSi呈细小的网状均匀分布,这是细晶RBSC强度提高的重要原因。

(3)以改性后的0.8μmSiC微粉GC成型获得了结构较均匀的RBSC,减少了烧结体中大硅斑数量和尺度,RBSC材料的强度达690MPa。

1 CHIANG Yet-Ming,MESSNER R P,TERWILLIGER C D. Reaction-formed silicon carbide.Materials Science and Engineering:A,1991,144(1-2):63~74

2 SCAFEE,GIUNTA G,FABBRI L,et al.Mechanical behavior of silicon-silicon carbide composites.Journal of the European Ceramic Society,1996,16(7):703~713

3 SINGH M,BEHRENDT D R.Microstructure and mechanical properties of reaction-formed silicon carbide(RFSC)ceramics. Materials Science and Engineering:A,1994,187(2):183~187

4 CHAKRABARTI O P,GHOSH S,MUKERJI J.Influence of grain size,free silicon content and temperature on the strength and toughness of reaction-bonded silicon carbide.Ceramics International,1994,20(5):283~286

5 WILHELM M,KORNFELD M,WRUSS W.Development of SiC-Si composites with fine-grained SiC microstructures. Journal of the European Ceramic Society,1999,19(12): 2155~2163

6 YWANG Yanxiang,TAN Shouhong,JIANG Dongliang.The effect of porous carbon preform and the infiltration process on the properties of reaction-formed SiC.Carbon,2004,42(8-9): 1833~1839

7 SUYAMA S,KAMEDA T,ITOH Y.Development of high-strength reaction-sintered silicon carbide.Diamond and Related Materials,2003,12(3-7):1201~1204

8聂丽芳.反应烧结碳化硅凝胶注模成型工艺及烧结体性能研究.山东:山东大学,2007

9刘海林.凝胶注模成型反应烧结碳化硅制备工艺研究.北京:中国建筑材料科学研究院,2004

10武七德,周波等.改性SiC粉悬浮浆料流变特性研究.武汉理工大学学报,2007,29(2):26~28

11武七德,焉永高等.纯碳坯渗硅制备反应烧结碳化硅的研究.武汉理工大学学报,2003,25(6):1~3

12 MARGIOTTA J C,ZHANG D,NAGLE D C,et al.Formation of dense silicon carbide by liquid silicon infiltration of carbon with engineered structure.Journal of Materials Research,2008, 23(5):1237~1248

13 WANGY,TANS,JIANGD.The fabrication of reaction-formed silicon carbide with controlled microstructure by infiltrating a pure carbon preform with molten Si.Ceramics International, 2004,30(3):435~439

14 T.艾伦.颗粒大小测定.喇华璞,童三多,施娟英,译.第三版.北京:中国建筑工业出版社,1984