激光重熔等离子喷涂NiCr-Cr3C2涂层微观结构和性能研究

2011-02-06陆益军王晓妮孙倩

陆益军 王晓妮 孙倩

(南京理工大学紫金学院,江苏南京21000)

0 引言

现代工程的发展对材料的使用性能要求越来越高,特别是对于某些零部件的表面使用性能要求更高。等离子喷涂可以使基体表面具有耐磨、耐蚀、耐高温氧化、隔热、密封的性能,但其获得的涂层组织一般不均匀,呈层状结构分布,界面结合形式主要是机械结合,孔洞、裂纹等缺陷较多,难以适应较恶劣的环境,因而限制了它的应用范围及使用寿命。作为等离子喷涂陶瓷涂层封孔技术之一的激光重熔技术,可有效提高涂层的致密度,消除大部分孔隙,改善陶瓷与金属的结合情况,实现涂层与基体材料间的冶金结合,从而更好的发挥陶瓷涂层的使用性能[1-2]。而激光重熔因为其本身快速加热快速冷却的特点,不可避免的会使重熔层产生裂纹、剥落,从而不能得到涂层的最佳性能。有报道[3]指出,在激光重熔工艺参数中,裂纹的产生和发展对激光扫描速度变化较为敏感。

本文对比等离子喷涂NiCr-Cr3C2涂层及其激光重熔涂层在显微组织和性能上的差别,并考察不同的扫描速度对激光重熔效果的影响,由此获得本试验条件下的最优工艺,为后续实验做准备。

1 试样方案

1.1 实验材料和方法

等离子喷涂材料选用商用NiCr-Cr3C2粉末,其组成为25%的NiCr合金粉末(20%Ni,5%Cr)和75%的Cr3C2(质量百分比),粒度为-200目~+325目。在45#钢基体上进行等离子喷涂,试样尺寸为60mm×30mm×6mm,为增强涂层与基体的结合,防止涂层剥落,采用NiCoCrAlY粉末为打底层。涂层喷涂厚度大概350μm,其中打底层约为100μm。实验使用3710型等离子喷涂系统,工艺参数见表1。基体喷涂前在超声波清洗和丙酮去油污处理后用35目Al2O3喷砂处理。

等离子喷涂NiCr-Cr3C2涂层后,在大气中使用CO2激光熔化(PRC-2000,持续运行),将激光功率800W,移动步距2.1mm,光斑直径=4mm保持不变,激光移动速度以1.2m/min,1.5m/min,1.8m/min来制取三个试样。

表1 等离子喷涂工艺参数Tab.1 Process parameters of plasma spraying

1.2 孔隙率测定

将试样制成金相试样,使用扫描电子显微镜(SEM,Hitachi S-3000N)和光学显微镜(XJG-05)进行显微组织观察,采用TCI通用图像分析系统进行孔隙率的测定。定量分析原理见文献[4],将灰度等级根据经验定为覆盖涂层黑色区域,并计算黑色区域所占总面积的百分比,从而确定在给定范围内黑色区域所占比率的大小,此比率直接反映着涂层的孔隙率,但真正的孔隙率比它要小很多。对试样分别取10个视场对涂层黑色区域所占比率进行测量,取其平均值。

1.3 显微硬度测定

使用显微硬度计(HXP-1000TC)(加100g荷载,保持时间为15s)进行显微硬度测量。本实验采用激光多道重叠扫描,重熔涂层将产生热影响区、多次重熔区、重熔后的回火区[5],为消除多道扫描对显微硬度的影响,在试样截面上取三条从基体到涂层表面的直线的硬度值,取其平均值来确定显微硬度沿层深方向的分布。为避免压痕残余应力场的影响[6],每隔50μm取一测量点。

2 结果与讨论

2.1 显微组织

图1(a)为等离子喷涂涂层横截面的背散射电子模式下获得的SEM形貌图。可以看出,涂层内存在大量微孔隙和微裂纹,涂层呈层状结构,涂层与基体结合部位有裂纹。这是因为在等离子喷涂过程中,有些粒子仅表层熔化未能完全展平,因而在涂层内部形成孔隙;同时,由于陶瓷不易发生塑性变形,冷却时热收缩应力难以松弛,易形成裂纹。陶瓷与金属之间的热膨胀系数相差大,金属与陶瓷的不浸润会导致陶瓷与金属基体间存在明显的分界,其界面结合能力差[7]。图1(a)中NiCr-Cr3C2涂层氧化物分区不明显,从EDS的分析结果得出浅灰色区域富含Ni、Fe、O元素,而深灰色区域主要以Cr的碳化物为主,与打底层结合区域主要以Al、Ni、Fe为主,同时伴随有少量Si、Mo元素。打底层氧化物分为两层,与基体结合部位以Al的氧化物为主,而Co、Cr、Ni、Y的氧化物主要分布在打底层的面层上。由于喷涂过程的氧化以及各种元素在喷涂过程中喷射到基材后的凝固状态存在差别,因此造成了涂层的成分偏析[8]。

图1(b)、(c)、(d)为不同扫描速度下激光重熔涂层横截面的SEM形貌图。和等离子喷涂涂层比较可见,激光重熔消除了等离子喷涂组织结构疏松等缺陷,孔洞减少,表面比较光滑,涂层组织变得均匀致密。各扫描速度下激光重熔涂层均出现白色亮斑,EDS分析发现其主要成分W元素,这是因为偏聚熔点较高的W元素最后熔化而发生了偏析现象[9]。激光重熔涂层氧化物分区也不明显,EDS分析O元素也未明显增加,可以得出,虽然是在空气中激光重熔但涂层未发生明显氧化,而涂层的氧化主要发生在等离子喷涂阶段。对激光重熔涂层能谱线扫描可以看出,激光重熔涂层碳化物分布比等离子涂层更加集中,碳化物颗粒趋于粗大且较稀疏。而对比图1(b)、(c)、(d)可以看出图1(c)的激光重熔涂层更加光滑、致密,碳化物分布较为均匀,这是因为图1(b)重熔涂层的扫描速度为1.2m/min,扫描速度大涂层吸收的热量多,涂层凝固时晶核生长时间长,组织粗大,元素分布较集中。图1(c)重熔涂层的扫描速度为1.5m/min,涂层凝固时晶核很快停止长大,组织细小,元素分布较为均匀。而图1(d)重熔涂层的扫描速度为1.8m/min,扫描速度太快,涂层未完全熔化。

2.2 孔隙率的测量分析

对等离子喷涂涂层和三种不同扫描速度下激光重熔涂层进行孔隙率的测定。等离子喷涂涂层的孔隙率较大,为12.3%,这是因为在喷涂过程中,由于粒子是分批逐渐喷射到金属表面上的,后来的粒子熔化有可能不好,撞击后粒子变形不佳,结合不好;加之在喷涂环境中存在大量的空气,熔融颗粒容易吸附这些气体,冷却凝固时无法彻底排除,于是在组织中留下缺陷,从而形成气孔。而激光重熔涂层的孔隙率随扫描速度的增加分别为7.5%、6.2%、8.4%。可见,激光重熔提高了等离子喷涂涂层的致密度,使其孔隙率大为降低。但激光重熔涂层还存在一定的孔隙,这主要是由于金属基体的熔体与陶瓷材料熔体之间的相容性较差,易出现裂纹和孔洞,熔融陶瓷的粘度高,膨胀的气体也不易溢出所造成的[10]。比较不同扫描速度下激光重熔涂层的孔隙率可以看出,当扫描速度为1.5m/min时,激光重熔涂层的孔隙率最低,重熔效果最好。

2.3 显微硬度分析

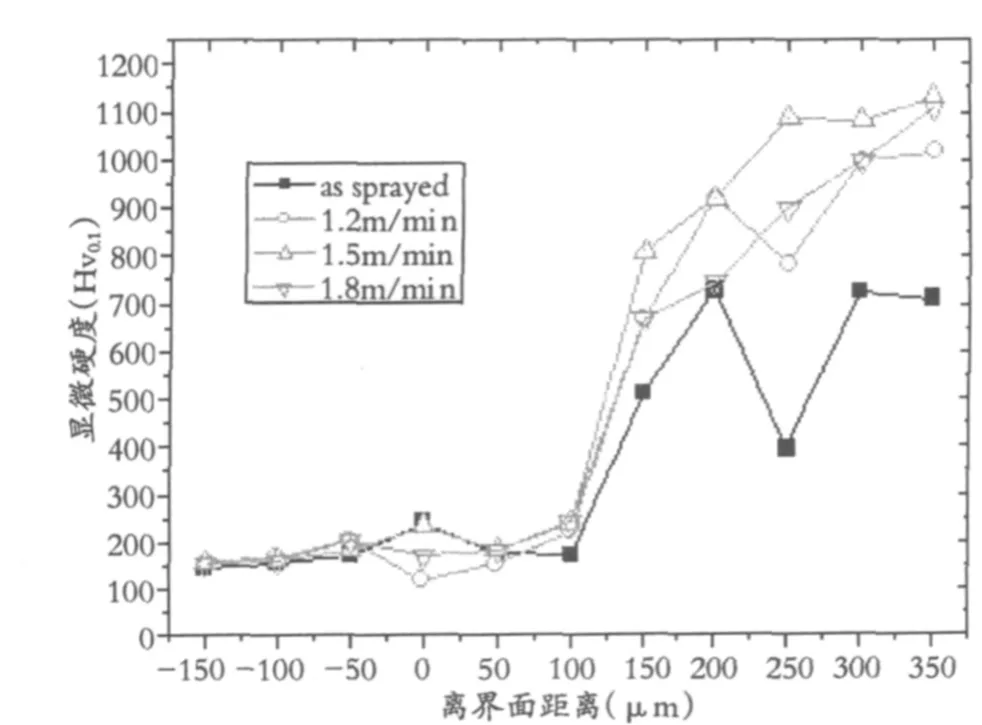

图2为激光重熔前后不同试样涂层显微硬度分布曲线图。等离子喷涂涂层硬度整体上比激光重熔涂层的低,且有较大的数值浮动,最高Hv0.1=728,最低Hv0.1=393.4,均值为Hv0.1=613.4。这主要是由于热喷涂涂层成分和显微结构上的不均匀,喷涂过程中各种元素喷射到基材后造成了涂层的成分偏析。同时由于在喷涂过程中,反复的热循环过程造成颗粒高速撞击基材和先前沉积涂层而引起了加工硬化现象。相比等离子喷涂涂层,激光重熔涂层显微硬度值显著提高,且起伏变化也较小。而对于打底层,激光重熔NiCoCrAlY涂层硬度除比NiCr-Cr3C2涂层低许多外,还出现低于等离子喷涂NiCoCrAlY涂层硬度的情况,这主要是由原始喷涂层的内应力和原子的不规则排布而造成的[11]。

图2 显微硬度与距离关系图Fig.2 Microhardness vs.Distance

而在不同扫描速度下,激光重熔涂层硬度分布也有差异,这与激光重熔涂层的组织结构有关。相比之下,1.2m/min的扫描速度时,重熔涂层的硬度起伏较大,涂层平均硬度Hv0.1=877.3,这是因为激光束射入的能量大,在相同的传热条件下,枝晶生长时间长,组织比较粗大,Cr的碳化物和氧化物分布不均。1.5m/min的扫描速度时,相比其它试样,重熔涂层硬度较高,变化趋势也比较平滑,起伏较少,平均硬度为Hv0.1=1006.1,这是由于激光束辐照在试样表面上的时间短,表层吸收的激光热量较少,冷却速度快,试样表面薄层大量的晶核来不及进一步长大就凝固成为固态,其显微组织结构呈现出细小而均匀的状态,碳化物和氧化物分布较为均匀。1.8m/min的扫描速度时,涂层硬度变化较为平滑,硬度值变化最小,平均硬度Hv0.1=883.2,这是由于此时激光束输入的能量密度相对较低,涂层未完全重熔,涂层重熔较差。

3 结论

通过等离子喷涂NiCr-Cr3C2涂层及其三种扫描速度下激光重熔涂层对比研究,可以得出:

(1)等离子喷涂NiCr-Cr3C2涂层在未经激光重熔处理时,涂层中存在较多的孔洞,结构致密性差;而经激光重熔后,涂层的孔隙率明显降低,致密性大大改善,硬度显著提高。

(2)在其它工艺参数相同的条件下,相比其它二种扫描速度的重熔涂层,1.5m/min的扫描速度重熔涂层的显微硬度较高,孔隙率较低,重熔效果最好。

(3)激光重熔等离子喷涂过程中氧化倾向不明显。

1花国然,黄因慧.激光熔覆纳米Al2O3等离子喷涂陶瓷涂层.中国有色金属学报,2004,14(2):199~203

2 WANG Aihua.Lasermodification ofplasmasprayed Al2O3-13%TiO2coating on low carbon steel.Surface and Coatings Technology,1992,52:141~144

3赵亚凡,陈传忠.激光熔覆金属陶瓷涂层开裂的机理及防止措施.激光技术,2006,30(1):16~19

4王娜,王全胜,王富耻.等离子喷涂ZrO2热障涂层工艺参数优化设.中国表面工程,2004,66(3):13~16

5贾晶.灰铸铁激光重熔的正交设计.山西大学学报(自然科学版),2000,23(1):34~36

6 CHICOT D,HAGE I,DEMARECAUX P,et al.Elastic properties determination from indentation tests.Surface and Coatings Technology,1996,81:269~274

7花国然,罗新华,黄因慧等.激光重熔改性等离子喷涂陶瓷涂层的组织及其耐腐蚀性能.中国有色金属学报,2004,14(6): 934~938

8苟国庆,陈辉,涂铭旌.热喷涂NiCr/Cr3C2、NiCrCoAlY涂层的微观组织结构及抗震性能.电焊机,2005,35(11):36~39

9冯莉萍,黄卫东,李延民等.激光金属成形定向凝固显微组织及成分偏析研究.金属学报,2002,38(5):501~506

10陈传忠,雷廷权,包全合等.等离子喷涂-激光重熔陶瓷涂层存在问题及改进措施.材料科学与工艺,2002,10(4):431~435

11 SIDHU B S,PURI D,PRAKASH S.Characterisations of plasma sprayed and laser remelted NiCrAlY bond coats and Ni3Al coating on boiler tube steels.Materials Science and Engineering,2004,A368:149~158