降低人工挖孔桩基础造价的有效措施

2011-02-02张晓林杜小鹃

张晓林,杜小鹃

(四川省建筑设计院,四川成都610017)

人工挖孔桩因在施工过程中会有工人井下作业和井下用电、垂直运输遇到物体落下、有害气体甚至涌水等不安全因素,不是特定建筑场地和有较明显经济效益的,不宜采用人工挖孔桩基础。但与锤击(振动)沉管灌注桩、预制管桩、钻(冲)孔灌注桩相比,该桩以其承载力大,无振动、无噪音、无场地污染,便于检查等优点,尤其适用于工程地质和水文地质条件较好且持力层埋藏较浅,单桩承载力要求较大的高层、多层建筑物和重型或中型工业厂房。在要求不受噪音干扰的城市中心,建筑物深基坑护壁亦常采用人工挖孔桩基础。所以它是众多基础形式的一种补充。

本文认为在特定的有利条件下,采用该桩型更能节约基础经费,降低造价。要达到这一目的,关键在于认真分析工程地质条件,结合工程的结构形式,荷载大小,因地制宜地采用。

本文通过几项有效措施的介绍分析,说明怎样发挥人工挖孔桩的长处和具有较好的效益。

1 降低人工挖孔桩基础造价的有效措施

1.1 改善桩端部的构造尺寸及形状,尽量提高端承力

目前常用的人工挖孔桩芯直径(不含扩壁)为800 mm、1 000 mm、1 200 mm、1 400 mm、1 600 mm。以桩芯直径为1 000 mm的桩为例,其桩身混凝土 C20抗压能力为fc=10 N/mm2,R=0.5 fcAp=0.5×10×3.14×5002=3 925 kN

式中:R为桩身材料决定的单桩承载力设计值;AP为桩身横截面面积;Fc为混凝土轴心抗压强度设计值。

要使桩设计的承载力接近或达到桩身材料决定的承载力,才能充分利用桩身的材料价值,达到较大幅度地降低这种基础的造价,具体作法有。

(1)在规范允许的范围内,尽量扩大桩端部尺寸,以达到扩大端部岩(土)层的受压面积增大端承力。

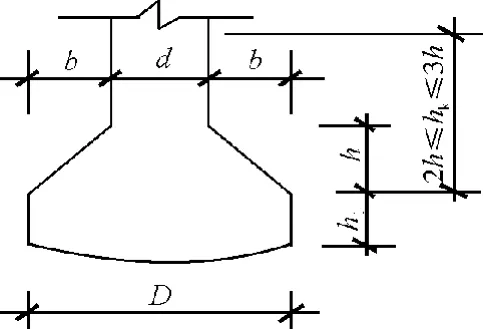

要达到增大端承力的目的,先决条件是靠近端部的土质良好,地下水能及时排除,不致再扩大塌方,在《建筑地基基础设计规范》中对人工挖孔桩端部扩大规定不宜大于2倍桩芯直径,而目前设计的端部尺寸一般只有桩芯直径d的1.4~1.6倍,远未达到2倍。端部岩(土)层的承载力尚有较大的潜力未被利用。如能把扩大端直径D变为1.8~2.0倍d,端承力将得到大幅度提高(图1)。当然,由于扩大端部,h1范围的摩擦力会减少,但其与端承力相比是一个小数目。以桩心直径为1 000 mm的挖孔桩为例,1.6倍与2.0倍直径桩底的面积分别为

若使桩端支承于微风化的软质岩层上,其端承力分别为:

微风化软质岩承载力标准值qp=5 000~7 500 kPa,本计采取7 000 kPa

以上计算表明,把桩的端部直径由1 600 mm扩大到2 000 mm,端承力可增大7 910 kN,即增大56%。考虑其他不利因素,乘上0.8系数亦可增加44.8%即6 328 kN。这是一个很可观的数值。

图1 适用于坚硬持力层

对于桩端的持力层为密实的粗砂、砾砂、角砾、不牢石、卵石;微风化、中风化的软质岩石;中风化,强风化的硬质岩石,可按端承桩设计,经扩大后的桩端部截面,所对应的上述持力层的土(岩),承载力都达到超过由桩身材料决定的单桩承载力设计值,即能充分发挥桩身材料的作用。但施工时应采用导管将混凝土输送到端部及其余桩身,分段振捣密实,特别要注意扩大部分混凝土的饱满度,严禁高位抛掷混凝土,以免造成混凝土离析,留孔内积水无法抽干时,应采用水下混凝土灌注法,确保桩质量。

(2)必要时将桩的端部捣筑成半圆形或弧形(见图2),进一步扩大端部的受力面积。

对那些坚硬持力层埋藏较深,采用长桩对经济不利而选择中等密实或密实的细砂中砂层,硬塑黏性土等土层为端部持力层的建筑物,可把桩的端部做成半圆型的弧形,其目的是进一步扩大持力层的受力面积,提高桩的承载力。实践证明,挖孔桩的有效长度在12 m以内比较经济,故一般多采用8~12 m。主要根据工程地质和建筑物的具体情况选定。

1.2 施工护壁时,力求使混凝土与桩孔内壁土壤挤密,提高桩侧阻力

(1)根据工程地质情况,需把桩设计成摩擦与端承共同作用的桩时,应充分发挥桩与土的摩擦力。此力与端承力之和应达到或超过桩身材料决定的承载力。要达到这一目的,安装护壁钢模的支撑必须牢固,浇筑护壁的混凝土时要用竹杆和木棒反复插捣,力求与孔壁土壤挤密。人工成孔时不需将孔壁修整的过于光滑整齐,保留一定的粗糙面更能提高摩阻力。

其成孔过程是排土,孔壁的土粒结构因排水扰动面相对松弛,必须靠浇筑混凝土护壁时反复插捣挤密,才能较好的恢复土粒结构的紧密度,提高与混凝土的摩擦力。

而施工护壁时的反复插捣密实的基本工艺,常被施工人员忽视,必须引起重视,至于插捣密实与不密实对摩擦的承载力产生多大影响,其值相差多大,需在不同的地质条件下经多次静载试验对比,才能作出较大准确的结论,而这种有目的试验工作是有重大经济意义的。

1.3 调整上部结构,减少总桩数

(1)适当调整上部结构柱网间距,使每柱的竖向荷载接近或达到桩身材料决定的容许承载力(安全承载力),以达到最大限度地减少桩数。

前面已计算出1 000 mm桩芯直径的人工挖孔桩材料决定的单桩承载力设计值为3 925 kN,通常设计为单桩支承柱。根据工程地质资料和上述措施计算土(岩)给与桩的容许承载力达到单桩材料决定的承载力时,就要以此承载力为经济尺度和着眼点,在不影响上部建筑结构使用功能和美观的情况下,调整结构柱网的间距,使每柱所负担的垂直荷载达到或接近桩的安全承载力。调整的结果,将会减少该工程的总桩数,做到充分利用桩的安全承载力,达到总体降低工程造价的目的。

(2)在满足结构外力所需的情况下,尽量减少桩的每m3混凝土体积含钢率,达到降低造价的目的。

根据规范规定“桩身配筋应根据外力的性质和大小及工程的地质条件等,通过计算确定”、“在任何情况下,纵筋长度均不应小于1/3的长度”、“纵向主筋应沿桩身周边均匀配置”。这些规定很切合钻(冲)孔灌注桩的实际。钻孔灌注桩常用在流型状态下的淤泥或淤泥质土质较厚的建筑场地,对于这种工程地质很差的场地,加之钻孔桩一般较长,普通为20~30 m,桩的“柔性”比较突出,在上部结构外力作用下产生的弯曲(弯矩)较大,且会影响桩的较深部位,上述配筋的规定是安全必要的。

对于人工挖孔桩,一般选在工程地质条件比较好,不存在厚度超过0.8 m的流动性淤泥的条件下采用。且其桩径一般却比钻孔桩大,桩长比钻孔桩短得多,桩周土对桩的嵌固作用比钻孔桩强,这些因素使人工挖孔桩显得很有“刚性”,其抵抗弯矩的能力远比钻孔桩强,配置用于抗弯的钢筋面积应比钻孔桩少。当计算结果表明桩的受力性质是由轴向受力为主的柱,其竖向主筋应分阶减少,充分发挥混凝土的抗压作用,减少用钢量,达到节约经费的目的。

2 结束语

人工挖孔桩只要能按上述的环节考虑设计和施工,并使柱网轴力达到桩身材料决定的承载力的80%~90%就能产生较大的经济效益。且人工挖孔桩的工程在竣工及使用阶段的总沉降量一般都比锤击沉管灌注桩和钻孔灌注柱小,对于单项工程、人工挖孔桩的总沉降量通常只有5~10 mm,而上述其他两种桩型通常都在5~20 mm。并且人工挖孔桩基础的总体安全系数比其他两种桩型的安全系数可靠得多,原因是其他桩型的隐蔽性,施工过程中保证桩身成型及桩端持力层可靠性的工艺比较复杂,稍有不慎,便会带来严重的质量事故。

人工挖孔桩一般适宜用在人工填土,黏性土无流动性的淤泥质土以及中等密实以上的砂土等场地。对于地下水位高,有流砂、涌水、涌泥、存在有害气体以及厚度大于1 m的淤泥层和流塑淤泥质土等地基,不应采用人工挖孔桩。如因条件限制不能选用其他桩型而必须采用人工挖孔桩基础时,则应认真分析工程地质和水文地质资料及各土层的物理力学性质,采用扩大端部尺寸等措施,充分发挥桩身混凝土材料强度所能承受的压力,适当调整上部结构施加给每桩的竖向力,就能收到比采用其他桩型更好的经济效益。