管板单面电阻点焊弹塑性变形分解

2011-01-29杨洪刚

杨洪刚

上海电机学院,上海,200245

管板单面电阻点焊弹塑性变形分解

杨洪刚

上海电机学院,上海,200245

结合伺服焊枪的焊点压痕在线提取功能,试验研究了管板单面点焊过程中的焊接变形,实现了弹塑性变形的分解。结果表明,弹性变形和塑性变形均随着焊接电流的递增而线性增加,相同焊接条件下,随着管材半径的减小,弹性变形逐渐减小,塑性变形逐渐增大,加大了焊接裂纹出现的趋势。研究结果可为管板单面点焊焊接变形和裂纹的监控提供参考。

管板单面点焊;伺服焊枪;焊接变形;焊接裂纹

0 引言

随着液压成形技术的日臻完善,液压成形管在汽车中的应用越来越广泛[1]。然而,由于缺少连接法兰,使得液压成形管与其他零部件的有效连接较为困难。目前较普遍的解决办法是采用管板单面电阻点焊工艺进行连接[2-3]。汽车车身骨架通常比较复杂、多样,使得液压成形管往往具有不同的截面形状和尺寸,因此,管板单面电阻点焊工艺具有基于方管的单面点焊和基于圆管的单面点焊两种不同的结构形式。

与基于方管的结构形式相比,圆管结构形式管板间的接触状态为线接触,并且整体结构刚度较小,使得焊接过程中,其焊接变形较大,从而加速了焊接微裂纹的出现,并且容易发生焊接飞溅现象。可见,基于圆管的结构形式可焊性相对较差。因此本文针对基于圆管的管板单面点焊,分析其焊接变形,并结合伺服焊枪的压痕在线提取功能,实现弹性变形和塑性变形的分解,为焊接变形和焊接裂纹的监控提供参考。

1 试验系统与方法

1.1 试验系统

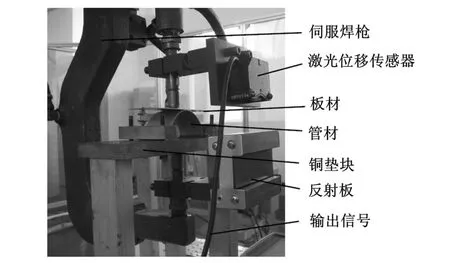

试验所用伺服焊枪为FANUC公司的C型交流伺服焊枪,由日本小原公司的焊接控制器T25实现焊接过程的自动控制。伺服焊枪集成在六自由度机器人上,以实现焊接位置的精确定位。

为了提取焊接过程中管板结构的总体焊接变形,本文采用OM LON非接触式激光位移传感器,实时采集焊接过程中的电极位移信号,经滤波整流后存储于计算机上。电极位移传感器测量精度为0.25μm,响应时间为0.3ms。

1.2 试验材料

为了简化管材的制备和夹具的设计,本文采用半圆形管材的结构形式,如图1所示。管材置于铜垫块上方,通过两个可左右移动的铜压板经螺栓连接后实现管材的固定。

图1 管板单面点焊试验系统

试验管材和板材均为热镀锌双向钢DP600,板材厚1.0mm,管材厚1.4mm,管材半径分别为15mm和25mm,试样宽度均为38mm。电极采用球面平头铜电极,端面直径为5mm。

2 试验结果与分析

2.1 焊接变形分析

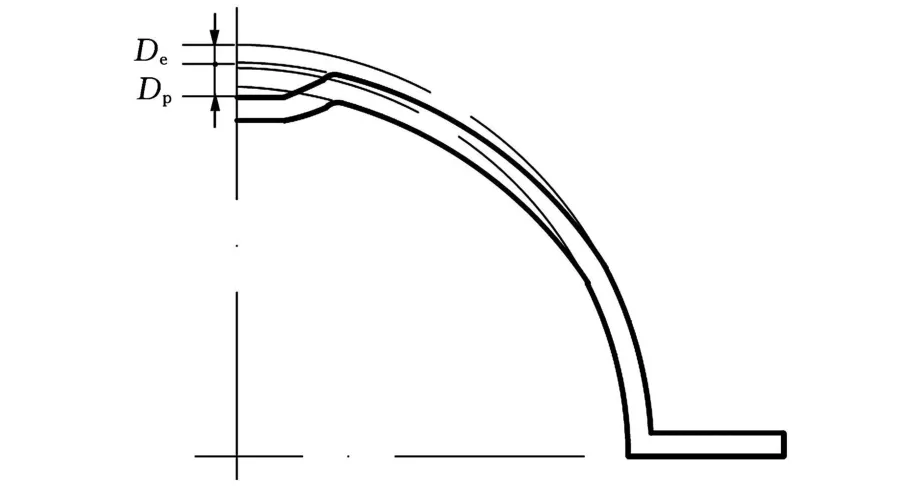

在管板单面点焊过程中,由于管的内部缺乏有效支撑,整体结构刚度较小,在电极力作用下会产生较大焊接变形,管材的焊接变形示意图如图2所示。其中,D e表示电极力作用下的弹性变形,D p表示电、热、力共同作用下的塑性变形。当塑性变形较大时,管材表面将出现焊接微裂纹。微裂纹的产生对焊点外观和力学性能均产生不良影响,尤其是焊接镀锌板时,锌原子的渗入将加剧裂纹的扩展,破坏接头质量。

在实际焊接过程中,由于管板单面点焊特殊的结构特点,弹性变形和塑性变形是相互耦合在一起的,而且从焊后接头形态可以看出,塑性变形部分占有较大比例。

图2 焊接变形示意图

2.2 塑性变形提取方法

伺服焊枪采用伺服电机作为驱动装置,能够实现对电极位置、运动速度和电极压力的精确控制。在加压过程中实现与焊接工件的软接触,这样就避免了冲击对焊接工件的影响,从而减小了管材在加压过程中的预变形。而且,通过提取分析伺服焊枪编码器的反馈信息,还可实现焊点压痕深度以及电极轴向磨损等数据的在线测量,并根据磨损程度进行自动补偿[4-5]。

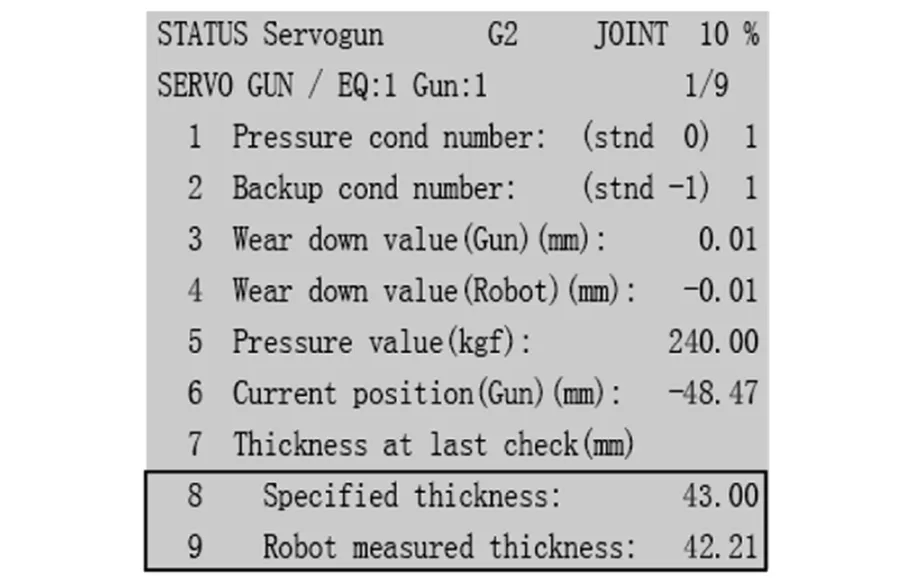

利用伺服焊枪提取焊点压痕时,在点焊预压阶段结束时刻,获取编码器上电极位置数值。通电焊接结束后,再次调用板厚测量程序,获取编码器上电极位置数值。两次数值的差值即为压痕深度,如图3所示,所测得的焊点压痕为0.79mm。对于管板单面点焊结构而言,此处测得的焊点压痕即为管板结构的塑性变形。

图3 焊点压痕提取界面

焊枪变形和工件变形是导致压痕在线测量误差的主要因素。为了消除焊枪变形导致的测量误差,在使用板厚测量程序时,将板厚测量的电极压力设为0。为了消除工件变形产生的测量误差,在板厚测量过程中,使用控制器自带的Gun Sag焊枪浮动功能,来补偿工件受压变形量。通过伺服焊枪测量的焊点压痕深度精度可达到0.01mm。

2.3 弹塑性变形分解

焊接过程中,焊接工件的总体焊接变形由激光位移传感器采集的电极位移曲线计算得到,塑性变形利用伺服焊枪的压痕在线提取技术获得,两者的差值即为焊点相应的弹性变形。

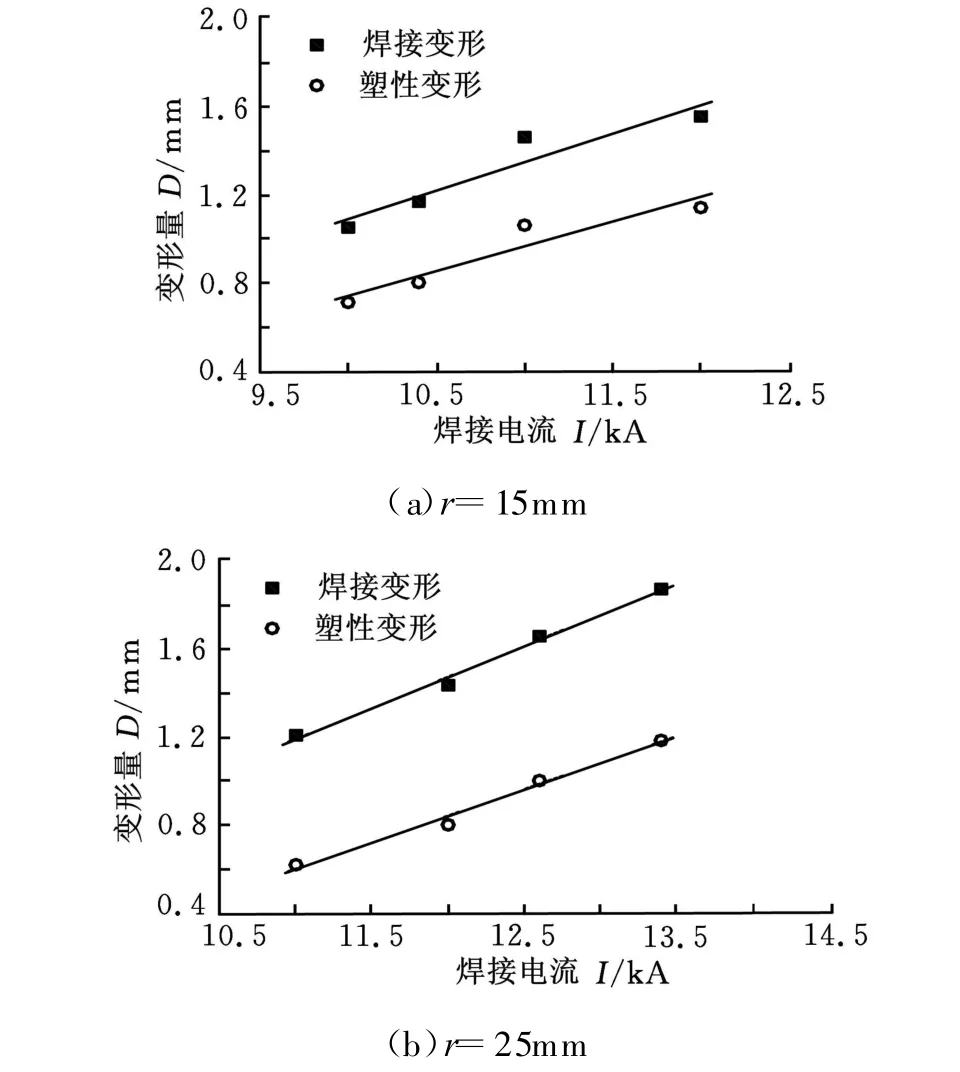

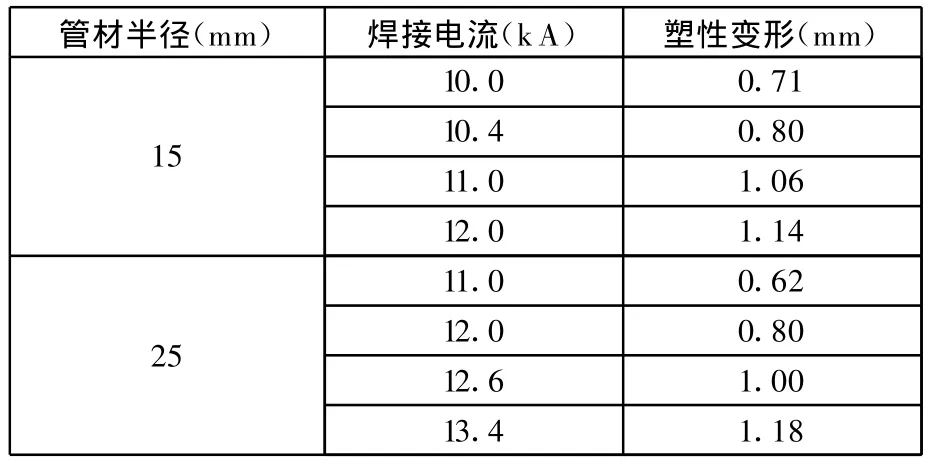

图4显示了管材半径分别为15mm和25mm时,管板单面点焊焊接变形和塑性变形的结果,弹性变形等于焊接变形值减去塑性变形值,塑性变形值如表1所示。其中,电极压力和焊接时间分别固定为2.4kN和260ms(13周波)。焊点总体焊接变形、弹性变形和塑性变形均随着焊接电流的增加而线性增大。相同电极压力作用下,塑性变形的增加程度明显高于弹性变形的增大程度。而且,相同焊接条件下,当管材半径减小时,弹性变形减小,塑性变形增大,使得焊点表面更容易出现热塑性裂纹。

图4 不同管材半径下的焊接变形和塑性变形

表1 不同管材半径和焊接电流下的塑性变形值

2.4 裂纹产生的工艺参数条件

为了确定不同管材半径下出现焊接微裂纹的工艺参数条件,分别对半径为15mm和25mm的管材进行焊接试验,焊后用光学显微镜观察试样表面是否出现焊接裂纹。

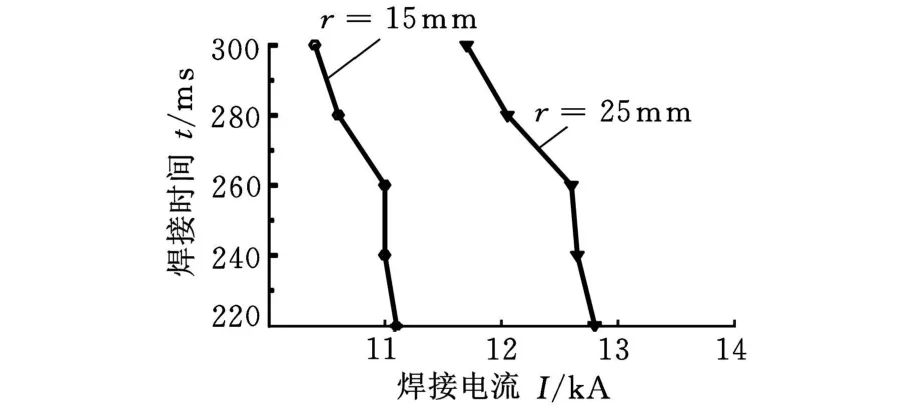

图5显示了不同管材半径下的焊接裂纹产生的工艺参数条件。可见,当管材半径减小时,出现焊接裂纹的工艺参数条件边界向左偏移。这与焊接变形的弹塑性分解结果相一致,当管材半径减小时,塑性变形增大,接头表面也就更容易出现焊接裂纹。

图5 不同管径下裂纹产生的工艺参数条件

3 结论

(1)结合伺服焊枪的焊点压痕在线提取功能,能够实现管板单面电阻点焊过程中焊接变形的弹性和塑性分解。

(2)相同电极压力和焊接时间下,弹性变形和塑性变形均随着焊接电流的增加而线性增大,并且塑性变形的增加程度明显高于弹性变形的增大程度。

(3)相同焊接条件下,当管材半径减小时,塑性变形增加,弹性变形减小,使得接头表面出现焊接裂纹的趋势升高。

[1] Hartl C.Research and Advances in Fundamentals and Industrial App lications of Hyd roform ing[J].Journal of Materials Processing Techno logy,2005,167(2/3):383-392.

[2] Poss M G,Lendw ay I V.Closed Tubular Automobile Parts Demand Innovative We lding Methods[J].Welding Journal,1997,76(10):55-58.

[3] Sun P C,W ang P C.Sheet-to-tube Resistance Spot Welding Using Servo Gun:United States,7060929 B2[P].2006-6-13.

[4] Stephen A.Using Servoguns for Automated Resistance Welding[J].Welding Journal,1999,78(7):29-33.

[5] 杨洪刚,张延松,陈关龙,等.管板单面电阻点焊变形及接头力学性能分析[J].中国机械工程,2007,18(20):2490-2492.

Decomposition of Elastic and Plastic Deformation of Sheet to Tube Single-sided Resistance SpotWelding

Yang Honggang

ShanghaiDianji University,Shanghai,200245

Combined with the function of weld indentation extraction of servo gun,thewelding deform ation of sheet to tube sing le-sided spot welding was studied by experiments,and decomposition of elastic and p lastic deformation was realized.Research resu lts show thatelastic and plastic deformation willincrease linearly with welding current.Under the samewelding conditions,when the tube radius is decreased,elastic deformation gets smaller,and p lastic deformation is increased,w hich m ake welding cracks easily occur.Research resu lts can p rovide guidance for control o f thew elding deformation and crack of sheet to tube single-sided spotw elding.

sheet to tube single-sided spotwelding;servo gun;welding deformation;welding crack

TG404

1004—132X(2011)05—0608—03

2010—04—26

上海电机学院科研启动经费资助项目(10C417)

(编辑 袁兴玲)

杨洪刚,男,1979年生。上海电机学院汽车学院博士。主要研究方向为高强钢电阻点焊焊接质量在线监测与控制。发表论文10余篇。