石雕形廓五轴联动磨削控制算法研究

2011-01-29陈为旭张济宇

陈为旭 张济宇

福州大学,福州,350002

石雕形廓五轴联动磨削控制算法研究

陈为旭 张济宇

福州大学,福州,350002

针对石雕复杂型面的切割与磨削加工,提出五轴联动控制算法。通过分片切割石雕型面,利用切面外廓曲线的型值点进行椭圆拟合,得出雕像的椭圆曲线集合,建立了磨削切片与石雕工件相对位置的五轴联动控制模型。该模型适合于国产QSJ改进型桥式石材磨削切机的五轴联动控制加工,实现了磨削切片的空间运动轨迹的插补进给,能较精确地包络出石雕型面上的椭圆曲线。仿真与实际加工测试证明,该控制算法模型能实现石雕复杂型面的自动化磨切加工控制,具有明显的高精度、高效率、高重复性。

控制算法;五轴联动;型面磨削;计算机数控;石雕

0 引言

我国的石材资源丰富,但石材加工技术尤其是异形石材加工技术和装备较之德国、意大利等发达国家有较大差距[1],随着对石材品种与质量要求的日益提高,我国石材加工工业迫切需要功能强、效率高的自动化加工设备及其相关的加工技术[2]。

本文基于国产QSJ改进型桥式石材磨削切机进行研究,采用圆形磨削切片控制其回转角度,形成椭圆形有效切削形廓,运用五轴联动控制算法控制磨削切片椭圆形廓的运动轨迹,以包络出异形石材的复杂外形,实现异形石材的加工自动化[3]。

1 五轴石雕磨床的空间结构

QSJ改进型桥式石材磨削切机五轴空间位置结构如图1所示,石雕工件固定在工件回转台的C轴上,与金刚石圆形磨削切片作五轴方向的相对运动。磨削切片沿纵向 x轴、横向 z轴及立向y轴作相互垂直的三直线坐标运动,并绕着 y轴回转作B轴运动,共同构成 x、y、z、B、C的五轴空间位置结构[4]。根据工件形廓曲面的曲率半径,选用相应半径的金刚石磨削切片,并通过B轴回转来改变磨削切片投影的椭圆曲率,使之与工件形廓一致,控制x、y、z及C轴的运动实现五轴联动,从而快速准确地加工出石雕复杂形廓。

图1 石雕磨床的五轴空间位置结构图

2 五轴联动控制算法设计

具有 x、y、z、B、C 五轴空间结构石雕磨切系统的位置坐标如图2所示。

以石雕工件为相对坐标系,磨削切片相对于

图2 石雕磨床的五轴空间坐标关系图

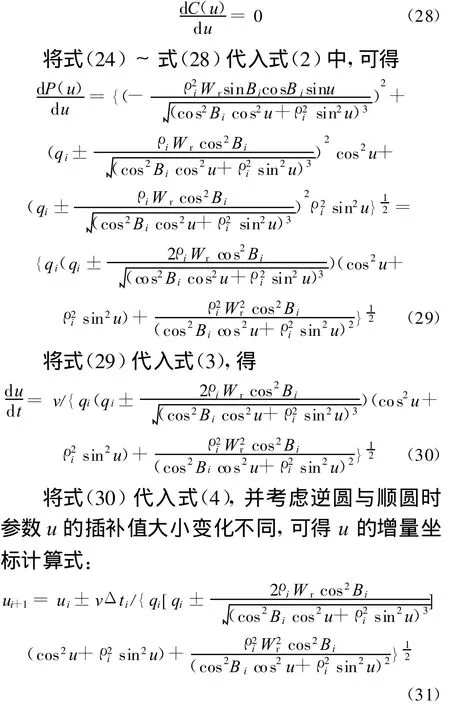

将式(1)两边对时间t求导,可得出磨削点的空间位置矢量P(u)的瞬时速度矢量:

设砂轮回转轴B的回转半径为rB,rB与工件回转半径rC以及x(u)、z(u)的值共同确定图2中磨削点绕C轴的回转半径rzx,根据图2,可以推导出动点的瞬时指令进给速度为

对时间t进行细分,得到第i插补点处的插补周期d ti(i=0,1,…,n),根据1阶泰勒级数逼近公式,得出第i插补点处的插补参数ui为

根据式(2),结合已知的瞬时指令进给速度v,可由式(3)算出d u/d t的值,结合已知的插补周期d ti,根据式(4),即可算出插补参数ui(i=0,1,…,n),代入式(1),即可算出五轴插补坐标值,实现参数插补[5]。

推论1:设恒定的插补周期d ti=Δt,恒定的指令进给速度v=V,可保证算出的插补参数和五轴坐标值满足稳速进给要求。

推论2:连续改变插补周期和指令进给速度,可实现连续的速度变化(用于加减速控制)。

3 石雕型面五轴联动控制模型

根据文献[6],任何复杂型面均可通过曲面造型分析出其型值点[7],拟合出椭圆曲面。以图3所示的石材型面马的形廓为例,可沿着纵向x轴,以给定步长Δx进行逐步切割,然后采用椭圆曲线拟合每一切面外廓曲线所包含的系列型值点,得出由不同离心率的椭圆线段构成的曲线集合。

图3 复杂形廓的椭圆曲线拟合示意图

3.1 切面外廓曲线的椭圆拟合

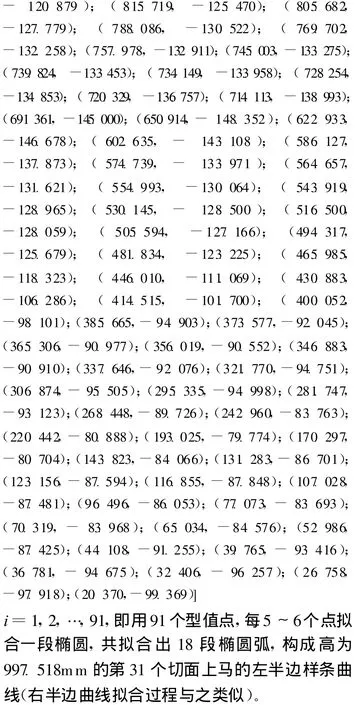

对于目标尺寸为1600mm×320mm×1100mm(长×宽×高)的石马形廓,以纵向增量Δx为步长(15m ≤Δx≤20mm),保持C轴回转坐标Ci为0,在总长为1600mm的长度方向上共切出90个切面。以第31个切面为例(图4),拟合出的椭圆线段连接点的x轴坐标为xi=-551mm,其余坐标分别如下(长度量的单位为mm,下同):

图4 石雕形廓横向切面图

从第1椭圆段开始,正位椭圆(即椭圆的半轴p与z轴的夹角θ=0)线段的拟合算法如下:

如果求出的参数 q、p含有虚数,则说明Pi(i=1,2,3,4)4点拟合不出实椭圆,需要根据文献[6]的算法,在P1~P4之间插入样本点,重新进行椭圆拟合。

如果拟合成功,则将后续点逐点代入该椭圆方程,查看误差值,判断是否位于同一拟合椭圆上,否则从所拟合的椭圆的最后一点开始,选择后续的4点,进行下一连接椭圆的拟合,直到终点。表1所示为拟合的椭圆线段参数值。

石雕上其余切面的外廓曲线的拟合方法与上述过程相同,通过拟合,最后可以得出由一系列椭圆线段构成的集合数据。

3.2 磨削砂轮与石雕工件相对位置

以工件上拟合的椭圆中心为相对坐标零点,根据文献[6],为了磨削出所拟合的椭圆曲线,需要控制的磨片相对位置为

表1 拟合的椭圆线段参数值

式中,u为磨削点Pi在yz平面上所拟合椭圆线段上的离心角,u=us~ue;us为椭圆线段的起始点离心角;ue为终止点离心角;pi为yz平面上所拟合椭圆在z轴方向上的半轴长度;qi为yz平面上所拟合椭圆在y轴方向上的半轴长度;gi为工件在xy平面上所拟合的椭圆在x轴方向的半轴长度;Wr为砂轮半径;Wz为砂轮在yz平面上投影椭圆的z向半轴长度;Wx为砂轮在xy平面上投影椭圆的x向半轴长度。

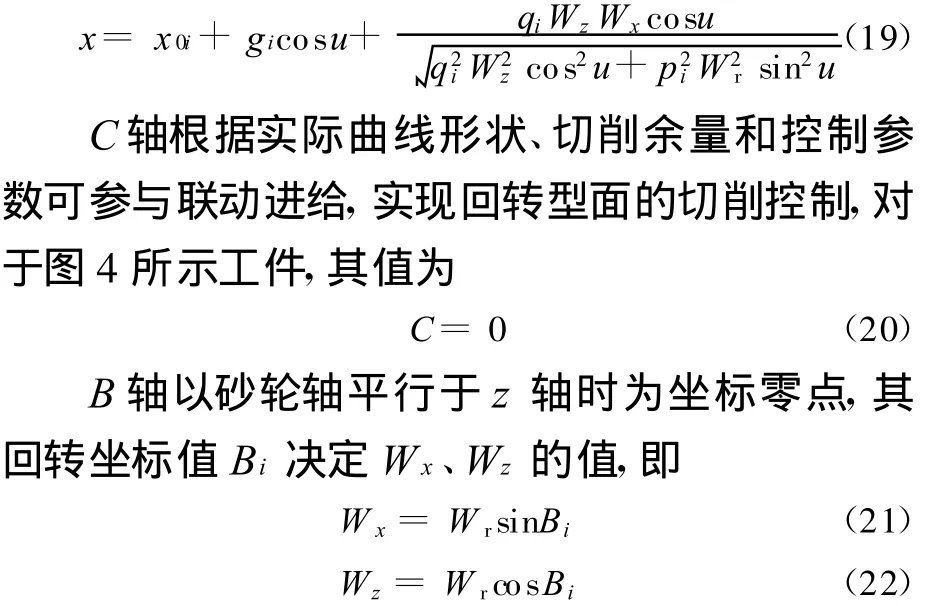

现研究工件上拟合椭圆的中心点坐标E0i(x0i,y0 i,z0i),依据式(14)~式(16),并考虑逆圆与顺圆时参数u的大小变化不同,磨削切片中心的绝对坐标值应修正为

在磨削过程中,B轴回转角度B i保持恒值不变。

3.3 五轴联动控制模型

将式(17)~式(20)代入式(1),可得出磨削第i段椭圆线段时磨削切片与石雕工件的空间运动轨迹的参数方程:

根据式(31)迭代求出参数坐标ui,代入五轴运动控制的空间参数方程式(23),可得出五轴插补点的运动坐标值。

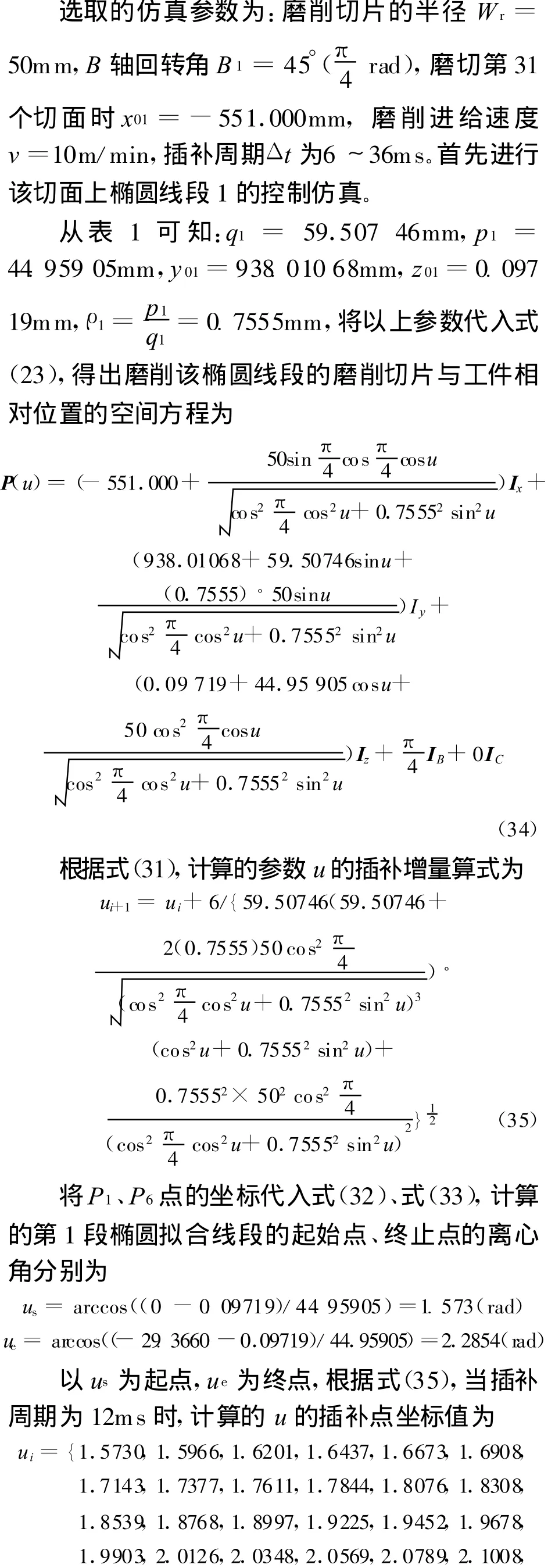

4 仿真

4.1 石雕切面外廓曲线拟合仿真

基于MATLAB仿真软件,针对图3的石雕工件,进行型面外廓曲线的椭圆拟合仿真。

采用表1拟合数据,进行如下仿真程序设计[9]。

首先准备仿真数据,输入石雕切面型值点Pi(yi,zi)的坐标值,然后根据式(5)~式(9)计算出每一拟合椭圆的参数值k2、k3、k4、k5,再根据式(10)~式(13),求出每一拟合椭圆中心点的坐标E0i(y0i,z0i)和半轴 qi、pi的数值,最后调用如下椭圆参数方程计算仿真轨迹坐标:

为了验证所拟合椭圆线段连成的轨迹,需要先计算出每一椭圆线段起始点与结束点的离心角值;然后再逐段计算出每一椭圆线段的仿真轨迹坐标;最后调用作图函数输出拟合轨迹。

仿真流程如图5所示,所拟合的椭圆轨迹及由椭圆线段拟合出的外廓曲线的轨迹如图6所示。图6的拟合仿真图形与图4的CAD/CAM造型软件得出的图形高度相似,证明拟合仿真结果实用可行。

图5 石雕形廓椭圆拟合仿真程序流程图

图6 石雕形廓椭圆拟合仿真图

4.2 砂轮与工件相对位置的控制仿真

基于M ATLAB仿真软件,对图3石雕工件采用表1拟合数据进行磨削切片与石雕工件的相对位置的控制仿真。

将ui值代入式(34),求出的各向砂轮轴中心的五轴插补点坐标值如图7所示。

图7 磨削椭圆线段1的五轴联动轨迹仿真图

图7a~图7e分别仿真出磨削切片中心的x、y、z、B、C坐标相对于参数u的插补轨迹,五坐标的合成进给在yz平面上的轨迹如图8所示,石雕形廓的其余拟合椭圆线段(线段2~线段18)的仿真轨迹与椭圆线段1的拟合方法相似,结果示于图8中。图8、图4及图6对比表明:砂轮的空间运动包络轨迹与工件的形廓相符。

5 加工测试

5.1 选料及石马形廓粗精加工

图8 石雕形廓磨削切片轨迹仿真图

基于本文提出的五轴联动控制算法,在QSJ-400A改进型桥式石材磨削切机上进行了实际石雕工件的磨削测试,加工验证步骤如下:

选取的花岗石毛料尺寸为1600mm×320mm×1200mm(长×宽×高),金刚石磨削切片尺寸为φ100mm×2.3mm,粗切速度为10m/min(辅以手动调速,以防石材破裂),磨切所得石马的目标形廓尺寸为1523mm×312mm×1088mm(长×宽×高)。

以纵向增量 Δx为步长(15mm≤Δx≤20mm),在总长为1523mm的长度方向上共切出90个切面(图3),首先采用椭圆曲线对切面外廓曲线进行椭圆拟合(图4),计算出每一拟合椭圆的中心坐标及半轴长度(表1),计算出每一拟合椭圆线段的起始点、终止点的离心角值。

根据式(31)计算每一椭圆拟合线段的离心角参数插补坐标值,代入式(23)求出相应的五轴坐标值,进而求出五轴的坐标增量值。

起动机床,按照五轴坐标增量值操控五轴联动,实现磨床对工件的逐个切面的磨切粗加工,粗加工后的工件见图4。

换用精磨成型砂轮,调整磨削参数,进行精磨加工,最后辅以尖头刻刀,完成局部细小形廓的精雕加工,抛光加工后的石雕成品见图9。

5.2 两种加工工艺比较及其加工改进措施

(1)采用本文提出的控制算法加工石马,加工控制误差能够确保小于1mm,而采用传统的人工雕刻技术加工石马,误差只能控制在目测范围内,且雕刻质量与工人的技术水平紧密相关,误差会因人而异存在不同。

(2)采用本文方法加工石马,一人两天即可完成,而采用传统的手工工艺加工石马,需要人均一个月时间才能完成,本文方法可大大提高加工效率。

图9 石雕工件加工成品图

(3)采用本文方法加工石材工件,可实现机械化、自动化加工,重复精度大为提高,适用于批量生产。同时可大大改善操作人员的劳动条件与工作环境,促进石材行业绿色加工技术的发展。

(4)在机械加工领域,存在许多复杂型面的加工场合,如模具、叶轮、叶片型面等加工,采用本文方法通过分析型面上的离散点,确定出型值点,并据之拟合椭圆曲线,可实现复杂型面的椭圆拟合与插补控制,因此,本文算法具有通用性和推广价值。

(5)在磨切过程中,难免存在磨损问题。砂轮磨损后改变了半径Wr,直接影响到式(31)中参数u的插补值运算,进而影响式(23)中的坐标点的插补值,因此对加工精度有着直接的影响。特别是对精磨加工影响较为明显。其改进措施为:增加精磨的循环次数,控制精磨的进给量,并适时检测砂轮的磨削半径W r,据之适时修正式(31)、式(23)的插补值,从而有效解决因磨损引起的精度补偿问题。

6 结语

面向石雕复杂型面,可采用分片切割技术,分析切面的型值点,进而采用椭圆拟合算法,得出每一切面的椭圆拟合线段集合,构成五轴空间结构的控制模型,适合在国产QSJ改进型桥式石材磨削切机上实现五轴联动控制。本文五轴联动控制模型实现了磨削切片时空间运动轨迹的插补控制,能较精确地包络出石雕型面上的椭圆曲线。实际加工测试证明,该椭圆拟合控制技术能够实现复杂型面的自动化磨切加工,与传统的手工雕刻技术相比,具有明显的高精度、高效率和高重复性,满足石材加工产业复杂型材先进加工工艺的技术需求。

[1] Chiou J C J,Lee Y S.Five-axis H igh Speed Machining of Sculptured Surfaces by Surfacebased NURBS Path Interpolation[J].Computeraided Design and Applications,2007,4(5):639-648.

[2] Campos JG,Martin R M,Armesto J I,et al.Stone Cutting Automation Technology Based on Features[C]//2009 IEEE International Conference on Mechatronics.Malaga,Spain:IEEE ICM,2009:1-6.

[3] 刘增文,黄波,王志,等.石材加工中的磨轮磨削工艺[J].金刚石与磨料磨具工程,2005(4):41-43.

[4] Zhong Yunqing.Design on Mechanical System for Optimal Cutting Movement Trajectory of H ighefficacy Stone-sawing M chinine[C]//2007 IEEE International Conference on Control and Automation.Guangzhou:IEEE,2007:621-624.

[5] 游有鹏,王氓,朱剑英.参数曲线的自适应插补算法[J].南京航空航天大学学报,2000,32(6):667-671.

[6] 陈为旭,张济宇.石雕椭圆形廓多轴联动磨削的数学模型[J].中国机械工程,2010,21(15):1788-1793.

[7] 倪炎榕,马登哲,张洪,等.圆环面刀具五坐标数控加工复杂曲面优化刀位算法[J].机械工程学报,2001,37(2):87-91.

[8] 刘书桂,李蓬,那永林.基于最小二乘原理的平面任意位置椭圆的评价[J].计量学报,2002,23(4):245-247.

[9] W ang C Y,Clausen R.Com puter Simulation o f Stone Frame Sawing Process Using Diamond Blades[J].International Journal o f Machine Tools and Manufacture,2003,43(6):559-572.

Study on Control A lgorithm for Stone Sculp ture Ground by 5-Axis Feed

Chen Weixu Zhang Jiyu

Fuzhou University,Fuzhou,350002

A control algorithm in 5-axis simultaneous feed was presented to cut and grind the stone sculpture.By slicing the sculpture in surfaces the nodal points were utilized on the curves,and the elliptic curves in setswere fitted on the sculpture.The controlmodel for relative position between the grinding disc and scu lpture was established based on the elliptic curves fitted,which was suitable for 5-axis simultaneous feed in the QSJ reconstructed bridge type stone grindingmachine originated in China.The interpolation feed in spacem oving trace for the grinding disc was realized by using the control algorithm and the elliptic curvesw ere enveloped on the sculpture curves.Both the simulation and thegrinding testshow that theautomatic grinding control can be realized for comp lex curvemanufacturing on the stone sculpture,and featured w ith high accuracy,effectiveness and reproducibility.

control algorithm;5-axis sim ultaneous feed;curve grinding;computer numeric control;stone carving

X 754;TU521.2;TP805

1004—132X(2011)12—1406—08

2010—08—19

福建省教育厅A类科技基金资助项目(JA 10032);福州大学科技发展基金资助项目(2005-XQ-06号)

(编辑 何成根)

陈为旭,男,1963年生。福州大学至诚学院副教授,福州大学化学化工学院博士研究生。主要研究方向为石材加工、设计、环境保护与可持续发展。发表论文10余篇。张济宇,男,1940年生。福州大学化学化工学院教授、博士研究生导师。