MgO对镍转炉溅渣护炉炉渣性能的影响

2011-01-27马德刚陈伟庆

马德刚,陈伟庆

(北京科技大学冶金与生态工程学院,北京 100083)

长期以来,炼镍转炉炉龄处于较低的水平,现行的提高镍转炉炉龄的方法未能从根本上改善这种局面。溅渣护炉是一项提高卧式转炉炉衬寿命的新技术,金川镍转炉溅渣护炉工业试验期间,转炉寿命达595炉次,较未溅渣工艺提高近240炉次[1]。由于镍转炉溅渣护炉选用轻烧氧化镁作为调渣剂,溅渣过程MgO含量大幅上升,炉渣性能相应发生了较大的变化。

溅渣过程要求炉渣能够较容易喷溅并粘结在砖衬上,同时具有一定的抗高温侵蚀与耐火能力,这就要求炉渣具有较高的熔化温度和适宜的粘度和液相比例等[2~6]。关于镍转炉溅渣护炉条件下炉渣的性能研究至今未见报道。本文以金川镍转炉溅渣护炉工艺炉渣体系作为基础,采用热力学计算和试验结合的方法,研究MgO含量对MgO-FeO-Fe2O3-SiO2渣性能的影响,以期为镍转炉溅渣护炉渣型控制提供科学的指导,并丰富高MgO镍渣的相关理论。

1 试验方案及方法

1.1 试验方案

溅渣过程炉渣主要成分为(质量分数,%):SiO218.19~29.52,MgO 1.21~5.52,FeO 31.28~61.55,Fe2O35.62~27.41,TFe/SiO21.53~2.35。参考溅渣过程炉渣成分设计试验渣样,其化学成分如表1所示。试验中采用的炉渣分为半合成渣和现场渣,其中半合成渣以转炉终点渣为基础并配入分析纯化学试剂充分混匀制备而成,现场渣取自溅渣护炉试验期间转炉渣。

表1 镍转炉渣化学成分

1.2 试验方法

熔化温度测定:将粉渣制成ϕ3 mm×3 mm的柱体,80℃×8 h烘干,置于铂金垫片上,氩气保护,1 000℃以上控制卧式熔点炉10℃/min的升温速度,渣样高度熔失1/6、1/2和2/3时的温度分别定义为软溶温度、半球温度和流淌温度。液相比例指一定温度下炉渣中液相占所有物相的百分比,计算方法如下:采用Factsage软件Equilib模块中Normal算法,计算初始条件为压力1atm(1atm=101.325 Pa),温度从1 100℃到1 400℃,步长20℃,每个渣样得到16组热力学平衡数据,然后统计各渣样中液相比例。炉渣低熔点区比例指相图中熔点低于1 250℃区域比例,计算方法为:采用Factsage软件Phase Diagram模块计算MgO-FeO-Fe2O3-SiO2相图中1 150~1 500℃各等温度线,并利用图像分析软件计算熔点低于1 250℃区域比例。粘度分析:采用Factsage软件Viscosity模块进行计算。物相分析:采用XRD和SEM。

2 试验结果及分析

2.1 MgO含量对液相比例的影响

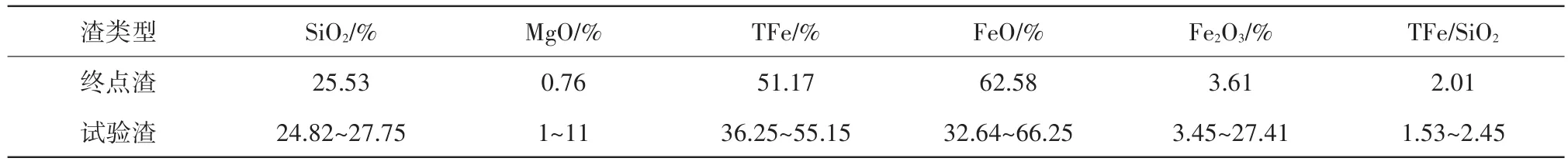

MgO对ω(Fe2O3)=3.45%~24.14%炉渣液相比例的影响如图1所示。

图1 炉渣液相比例与MgO含量的关系

由图1a可见,ω(Fe2O3)=3.45%时,随着MgO含量增加,炉渣开始出现液相的温度(T1)呈上升趋势;ω(MgO)>5.0%时,T1达1 160℃以上,炉渣出现50%液相的温度(T2)及完全液化的温度(T3)均随MgO含量增加显著上升;ω(MgO)=7%时,T2和 T3分别达1 245℃和1 378℃。随着MgO含量增加,同一温度下的液相比例(CT)也呈现明显减少的趋势,ω(MgO)=1.0%和ω(MgO)=7.0%时,1 200℃对应的液相比例(C1200)分别为57.70%和32.63%,1250℃对应的液相比例(C1250)分别为99.99%和52.85%。综上所述,当ω(Fe2O3)=3.45%时,只有保证ω(MgO)>5.0%,才能既满足溅渣开始时(1200℃)具有足够的液相使炉渣易于溅起,同时又使溅渣过程及再生产时(1250℃)粘结在砖衬上的炉渣液相比例低、不易被熔失[7]。

由图1(b~d)可见,ω(Fe2O3)=10.34%~24.14%时,随着MgO含量增加,T1、T2及T3均保持呈上升的趋势,CT不断减少。对比不同Fe2O3含量的液相比例特点发现,ω(MgO)<5.0%时,随着Fe2O3含量增加,T1、T2和 T3呈下降趋势;C1200和 C1250也略有减少。ω(MgO)>5.0%时,随着Fe2O3含量增加,T1和T3先升后降、接着又升高,ω(Fe2O3)=13.79%时出现低谷,T2变化不大,C1200先减后增;ω(Fe2O3)=10.34%~13.79%时C1200较小,C1250先增后减,但变化幅度不大。因此,当ω(Fe2O3)=10.34%~24.14%时,应保证ω(MgO)>5.0%,一方面可使炉渣具有较大的T1、T2、T3及较小的C1250,以增强其抗熔损能力;另一方面可适当增加C1200,以满足较好的起溅能力。

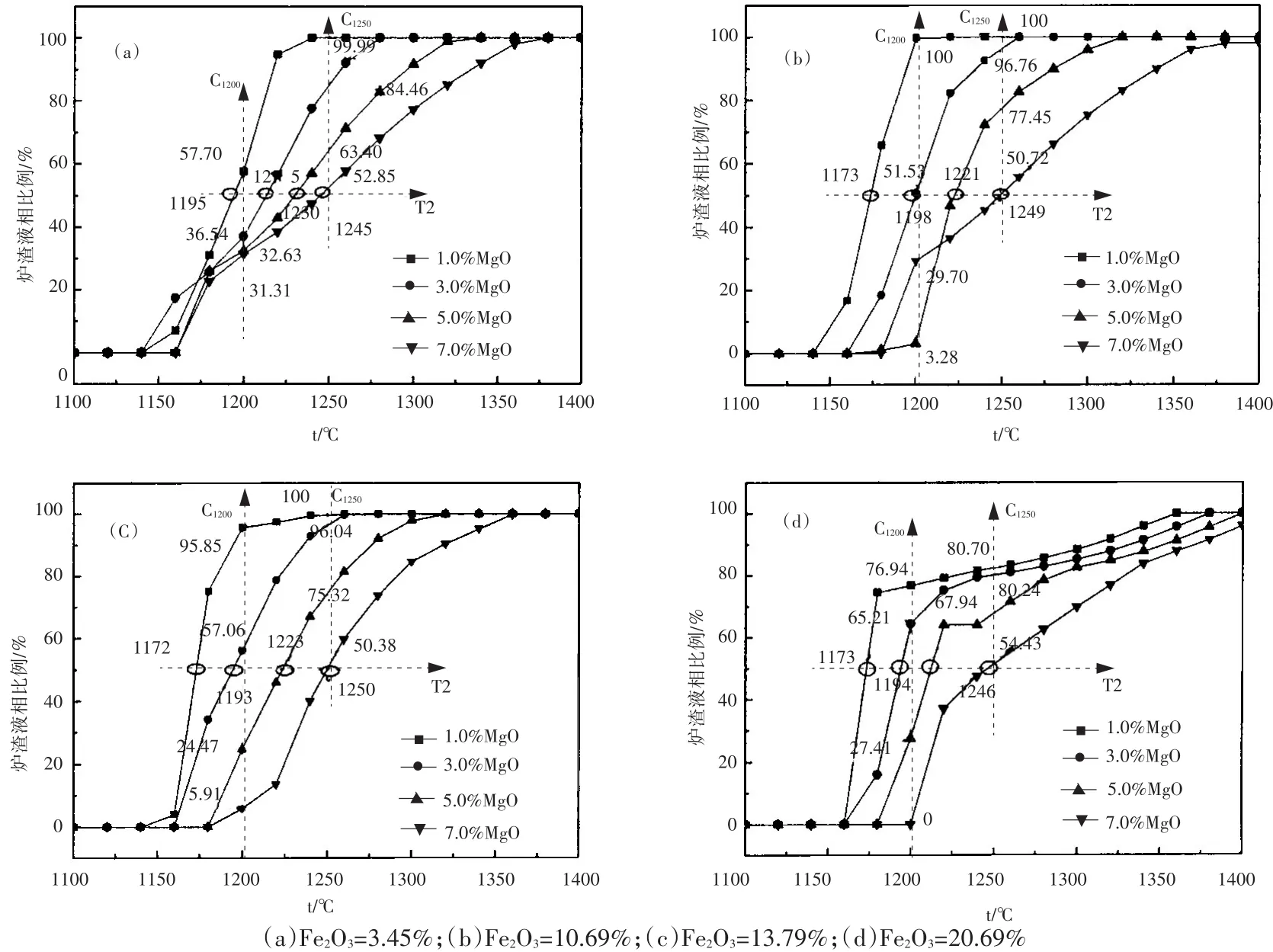

2.2 MgO含量对低熔点区比例的影响

图2为MgO含量对炉渣低熔点区的影响。由图2可见,随着MgO含量的增加,低熔点区域比例P<1250显著降低,特别在ω(MgO)<5.0%时降幅较大,ω(MgO)>5.0%时降幅趋缓。同时看出,随着MgO含量的增加,熔点在1 150℃和1 250℃之间的两个区域比例P1150~1200和 P1200~1250也呈 明显下 降 趋势 ,熔点 低 于1 150℃的区域比例P0~1150先升后降,但差别不大。因此当ω(MgO)≥5.0%时,可较大程度地降低渣中低熔点区域比例。

图2 炉渣组分对低熔点区比例的影响

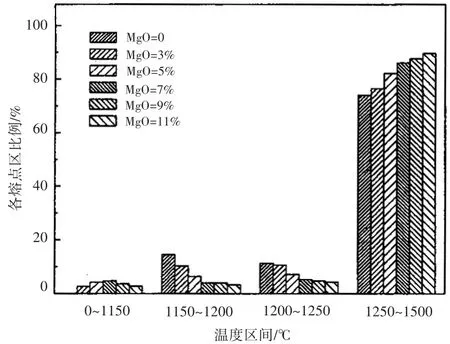

2.3 MgO含量对熔化温度的影响

MgO对ω(Fe2O3)<5%和ω(Fe2O3)>15%炉渣熔化温度的影响如图3所示,其中,ω(Fe2O3)<5%时熔化温度测量采用半合成渣,ω(Fe2O3)>15%时采用现场渣。

由图3可以看出,ω(Fe2O3)<5%时,随着MgO含量增加,炉渣软化温度、半球温度及流淌温度均呈显著上升趋势,且当ω(MgO)<3.0%和ω(MgO)>5.5%时升幅较大,ω(MgO)=5.5%时炉渣半球点达1 250℃。以上规律与炉渣液相比例计算结果基本吻合,即可用液相比例近似评价炉渣的熔化温度变化。同时发现,随着MgO含量增加,炉渣熔化区间(软化温度与流淌温度的差值)先变小后增大,在ω(MgO)=5%附近熔化区间最小,约为20℃。

图3 炉渣熔化温度与Fe2O3含量的关系

ω(Fe2O3)>15%时,随着MgO含量增加,炉渣熔化温度明显上升,当ω(MgO)=2.42%,炉渣半球点温度为1 217℃;当ω(MgO)=2.42%~4.64%,熔化温度上升幅度有所减小;当ω(MgO)>4.64%,熔化温度升幅 迅速增大,ω(MgO)=5.52%时,半球点温度达1 369℃。熔化区间随MgO增加先增大至约60℃后保持基本不变,当ω(MgO)>5%熔化区间迅速增大至近100℃。

ω(MgO)=0.76%和5.52%的镍渣物相结构如图4所示,由图可见,主要的粘结相为橄榄石,其中铁橄榄石(见图4-a-F和4-b-F1)熔点较低,铁镁橄榄石(见图4-b-F2)熔点较高;高熔点的磁铁矿分为溶解态(见图4-a-B和4-b-B)和析出态(见图4-b-A),其中析出态磁铁矿是渣中的“骨架”相。当ω(Fe2O3)<5%时,渣中主要的物相为橄榄石(见图4a),炉渣熔化过程为橄榄石向液相转化,因此液相比例与熔化温度具有较好的对应关系。当ω(Fe2O3)>15%时,渣中主要物相为橄榄石和磁铁矿(见图4 b),炉渣熔化除了橄榄石和磁铁矿的液化相变过程外,还包括低熔点相熔失、高熔点相富集的分熔过程[8],因此半球温度远大于炉渣出现50%液相的温度。

图4 镍转炉渣SEM照片

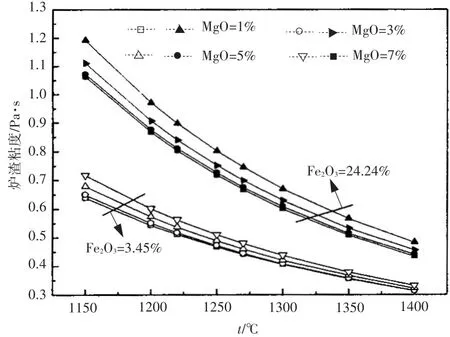

2.4 MgO含量对粘度的影响

图5为ω(Fe2O3)=3.45%~24.14%时,MgO含量对1 250℃炉渣粘度的影响。

图5 炉渣粘度与Fe2O3含量的关系

由图5可以看出,Fe2O3含量相同时,随着MgO含量增加,炉渣1 250℃粘度变化幅度不大。当ω(Fe2O3)≤13.79%时,随着MgO含量增加,炉渣粘度呈上升趋势,且ω(MgO)>5%时升幅较大;对于Fe2O3含量分别为3.45%、10.34%和13.69%的炉渣,当MgO由5%增至11%时,炉渣粘度分别由0.49 Pa·s、0.55 Pa·s和 0.58 Pa·s上升至 0.56 Pa·s、0.61 Pa·s和0.64 Pa·s。当ω(Fe2O3)>13.79%时,随着MgO含量增加,炉渣粘度先下降,ω(MgO)=5%时,对于ω(Fe2O3)=20.69%和 24.14%,炉渣粘度分别约为0.68 Pa·s和0.73 Pa·s,后基本保持不变。

图6为炉渣粘度与温度的关系。

图6 炉渣粘度与温度的关系

由图6看出,不同MgO含量炉渣的粘度均随着温度降低迅速升高,特别是粘度较高的炉渣对温度变化更为敏感。

当Fe2O3含量较低时,炉渣为典型的硅-氧链状结构,MgO通过置换铁橄榄石中FeO形成高熔点的镁橄榄石或镁铁橄榄石,液相比例下降,粘度增加;一旦MgO达饱和析出炉渣中出现弥散固相粒子,粘度增幅明显变大[9]。当Fe2O3含量较高时,由于Fe3+与Si4+具有相同的配位数,Fe2O3可使硅部分被替换而产生复杂的阴离子团,加入MgO时铁FexOyz-和SixOyz-复合阴离子团被自由氧离子破坏,因此粘度下降;当MgO含量达饱和析出时,粘度基本不变[10]。

3 不同MgO炉渣溅渣性能的验证

在Mg-Cr坩埚中,将ω(MgO)=0.76%和5.0%的镍渣加热至1 250℃熔化,利用空气喷吹模拟溅渣,结果显示:两种渣系溅渣后坩埚壁均可形成致密的溅渣层;溅渣后坩埚内残渣中MgO含量大幅上升,分别为10.34%和8.54%;残渣半球点温度达1 416℃和1 314℃;砖渣结合处形成以镁铁固溶体和镁铬铁尖晶石为主相的反应层带。可见,采用5%MgO炉渣进行溅渣,可以有效增大炉渣粘度,提高熔化温度及降低炉渣对耐材的溶蚀,并形成满足使用性能要求的溅渣层结构。金川镍转炉溅渣护炉工业试验期间,通过向炉渣中加入镁质调渣剂对炉渣进行改质,炉渣中MgO约为5%,炉渣粘度和熔化温度大幅提高,溅渣后砖衬表面形成了具有粘渣带和反应带的溅渣层结构,炉龄大幅上升。5%MgO-FeO-Fe2O3-SiO2为镍转炉溅渣护炉的合理溅渣渣系。

4 结论

(1)MgO对Fe2O3较高的炉渣C1200的降低幅度明显大于低Fe2O3含量的炉渣,C1250差异不大;ω(MgO)=1%~7%,高Fe2O3含量炉渣的液相比例随之降低显著;ω(MgO)=5%时,可获得较大的C1200和较小的C1250,炉渣粘结能力和抗溶蚀能力增强。

(2)MgO含量在1%~11%范围内增加,低熔点相铁橄榄石比例下降,高熔点相铁镁橄榄石比例上升,炉渣中低于1250℃区域比例P<1250降低,且ω(MgO)>5%时降幅增大。

(3)高Fe2O3含量的炉渣随MgO增加熔化温度上升显著,MgO含量接近5.5%时炉渣半球点温度达1 369℃,且熔化区间达100℃。

(4)5%的MgO可使低Fe2O3含量炉渣的粘度变大,使高Fe2O3含量炉渣的粘度略有降低;继续增加MgO含量,前者的粘度升幅变大,后者的粘度基本保持不变。

(5)镍转炉溅渣过程,通过向渣中加入镁质调渣剂,使MgO含量增加至约5%,可使炉渣获得良好的起溅性、粘结性和抗高温熔失性;5%MgO-FeO-Fe2O3-SiO2为溅渣合理渣型。

[1] 刘鑫韬,陈伟庆,马德刚,郝占全.一种镍铜冶炼转炉溅渣护炉方法[P].中国专利:200810113158.4,2008-05-28.

[2] C Kenneth,MILLS,SU Yuchu,B Alistair,FOX,LI Zushu,P Richard.THACKRAY,H.T.TSAI.A review of slag splashing[J].ISIJ International,2005,45(5);619-633.

[3] 沙 骏,朱苗勇,万利成.转炉溅渣护炉炉渣物性研究[J].炼钢,2001,17(4):36-39.

[4] 杨文远,崔淑贤,郑丛杰,王明林,房忠良,蒋晓放.转炉溅渣护炉的炉渣控制及炉衬侵蚀机理[J].钢铁研究学报,1999,11(5):11-15.

[5] M Kueharski,NM Stubinaetal.Viscosity measurements of molten Fe-O-SiO2,Fe-O-CaO-SiO2and Fe-O-MgO-SiO2slags[J].Canadian Metallurgical Quarterly,1989,28(l):7-11.

[6] P Williams,M Sunderland and G Briggs.Viscosity of synthetic slags in the system FeO-SiO2-MgO-CaO[J].Transactions of the Institution of Mining&Metallurgy,Section C,1983,92(l):105-109.

[7] 姜钧普,刘建华,李安华,冯国忠,池和冰,华 东.富氧化铁炉渣的溅渣护炉机理[J].钢铁研究学报,2000,12(5):13-16.

[8] 孙铭良,罗选辉.炼铜炉渣的物理化学性质[J].有色金属,1993,8(3):53-57.

[9] 王 智.金川镍闪速熔炼合理渣型研究[D].长沙:中南工业大学,1998.

[10] Dai Xi,Gan Juping,Zhang Chuanfu.Viscosities of FenO-MgO-SiO2and FenO-MgO-CaO-SiO2slags[J].Trans.Nonferrous Met.Soc.China,2003,13(6):1451-1453.