铜电解提高电流密度的生产实践

2011-01-27刘建萍

李 鹏,刘建萍,王 艳

(烟台鹏晖铜业有限公司,山东 烟台 264002)

烟台鹏晖铜业有限公司有近三十年生产历史。公司主导产品“三尖牌”标准阴极铜1993年在上海期货交易所注册,2001年通过了ISO9000质量认证,2006年成功注册高纯阴极铜。近年来,国内铜电解行业纷纷进行技术升级和工艺改造,阴阳极自动化机组及永久阴极等新技术装备得到广泛应用。我公司电解系统一直采用传统工艺装备,在“硬件”方面与同行业存在很大差距。面对不利局面,我们的理念是:虽然装备水平相对落后,但可以在工艺操作水平和产品质量上争一流,向国内最高水平看齐。

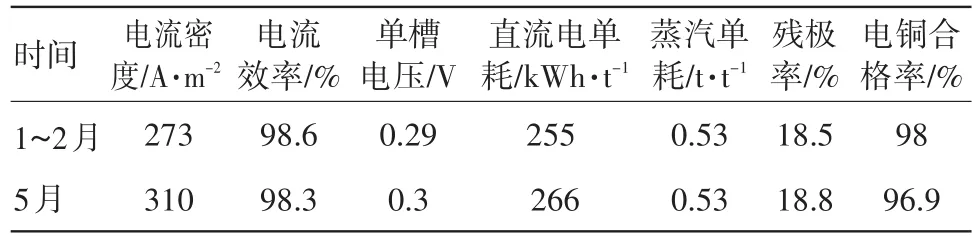

电流密度是衡量铜电解生产技术水平的一项重要技术指标,合理提高电流密度可挖掘设备产能、降低在线产品数量、减少流动资金占用。高电流作业是各企业共同追求的目标。但是,在高电流密度条件下如何保证阴极铜质量始终是铜电解行业的一道难题。2006年以前我们的铜电解生产平均电流密度一般在260~280 A/m2左右,2006~2008年间逐步提高至310 A/m2。在电流密度为310 A/m2的生产期间,阴极铜质量稳定,主要技术、能耗指标均比较理想,详见表1。

表1 2008年前6个月不同时间段的生产参数比较

以下是本公司提高电流密度的生产实践。

1 生产工序调整

1.1 新加一道整片工序

传统铜电解工艺中始极片加工成阴极及其入槽的质量直接关系到阴极铜的质量。电解车间始极片加工工序使用的是压纹钉耳机,始极片经压纹后平整度仍不能完全达到要求,而此时由于始极片较薄,人工强制平整效果也不理想。于是我们采取将入槽15小时左右的阴极逐块从槽内取出放在整板架上平整,然后将垂直的阴极再放入槽内电解。此举虽然加大了劳动量,但为阴极铜后期的正常析出提供了保障,短路率明显下降,阴极铜质量也得到了提升。以后又采用延长始极片在槽时间,加大始极片厚度,由0.6 mm到0.8 mm,直至1.2 mm,减轻了工人的劳动强度。

1.2 引入诱导法脱砷工序

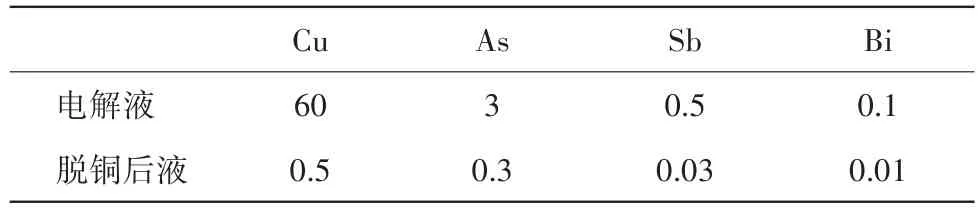

电流密度提高后,阳极中有害杂质在电解液中的积累加快,而电解生产对电解液中杂质含量的要求却更加苛刻,因此高电流密度作业时必须加大系统的净液量。原电解车间净化工序为普通的铅板槽电积脱铜,每天从电解生产系统抽取约30 m3电解液脱除大部分铜离子,脱铜后液外卖。该工序净液能力低、消耗大且生产环境恶劣。2006年引入诱导法脱砷作为二段脱铜工序,原来的净化工序作为一段脱铜工序。每天从电解生产系统抽取一定数量电解液,先在一段脱铜工序将铜离子浓度降至20 g/L左右,并生产出杂质较低的一段黑铜;然后再进行脱除铜及砷、锑、铋等杂质的二段脱铜电解。增加诱导法脱砷工序,不仅使净液能力从原来的30 m3/d提高至48 m3/d,而且极大的增加了净化工序除去电解液中砷、锑、铋等杂质的能力,为后期增加硫酸镍生产工序及脱铜后液返回生产系统,实现电解生产污水零排放打下基础。2010年电解液与脱铜后液中砷、锑、铋含量的比较见表2。

表2 2010年电解液与脱铜后液中砷、锑、铋含量的比较 g/L

1.3 实施工序质量三级动态抽检考核

提高操作工序质量是保证高电流密度生产的基本措施,因此要重视工序质量的抽检与考核,做到责任明确、标准量化。绘制了《质量管理网络图》,将工序质量控制按阴极和阳极两条主线层层分解,并落实到班组和个人,从始极片生产到阴阳极入槽,再到阴极铜打件等实行全过程交接考核,每天公布考评结果,全程用数字说话,大大增强了职工的竞争意识、质量意识。

2 通过实验槽探索最佳工艺条件

2.1 阳极板实验槽

烟台鹏晖铜业有限公司是距港口最近的的铜冶炼企业之一,进口世界各地的铜精矿,并采购多厂家的外购阳极板,因此电解用阳极板的化学成分变化较大。这就要求做好阳极板分类管理,对不同批号的阳极板作详细入槽记录,全程跟踪,出现问题能够有据可查。针对一些杂质含量高的阳极板,采取先做实验槽的方法,根据实验槽中阴极析出情况,平衡各种阳极板的比例,避免某些杂质聚集过快,造成大的生产波动,保证了整个系统的稳定。

2.2 添加剂实验槽

加入适量的添加剂是获得结构致密、表面光滑、有害杂质含量少的优质阴极铜的有效措施之一。电流密度提高后,若添加剂加入不合适,阴极铜表面将更容易生成凸瘤、粒子等影响阴极铜质量。对此我们针对不同电解环境(电流密度、添加剂用量配比、净液量)、阴极铜析出的不同外观状态等,设置了多个试验槽,通过对比、分析,全方位的掌握系统的状况,为在高电流密度下调整工艺参数、提高阴极铜质量提供指导。

3 工艺改进

公司有一生产系统,投产后发现电解液夹气现象较严重,生产的阴极铜阳极泥粒子较多。通过与其它生产系统分析对比,其电解槽采用的是下进上出方式,电解液中溶解的空气带入电解槽引起夹气;另外由于公司阳极板大部分是由铜精矿加工而成,电解过程阳极泥较多,该循环方式不利于阳极泥的沉降,形成阳极泥漂浮,造成阴极铜长阳极泥粒子。对此,我们在原有电解槽基础上加装自制的PVC“导液器”,通过简单改动,将电解液循环方式改成上进下出,实践证明,这种循环方式更适应我公司的原料构成,为后期电流密度的提高打下基础。

4 消耗指标的控制

4.1 直流电单耗的控制

阴极铜生产的直流电耗是电解车间的主要电能消耗,电耗基本与槽电压成正比。因此车间着重从调整工艺条件上来降低槽电压,如提高电解液的酸浓、提高电解液的温度、增加槽面喷淋的次数等。另外探索了种板槽不单独补胶的工艺试验,使种板槽生产直流电耗下降5%,与正常生产槽接近。

4.2 残极率的控制

铜电解残极率是重要的技术经济指标,它的升降对火法精炼和电解精炼总的加工费影响很大。在降低残极率方面主要采取如下措施:

(1)强化分板工序质量,对异形板(上薄下厚及侧厚等)单独堆放,每组阳极板之间质量差不大于10 kg。

(2)加强半溶板挑选工作,将可以再使用16~24 h的半溶板分类摆放,重新入槽,按2槽/天计算,降低残极率0.2%。

4.3 硫酸单耗的控制

车间净化系统的硫酸镍生产工序是将脱铜后液中的镍回收,副产品是含有少量杂质的1 000 g/lL左右的硫酸(俗称黑酸)。我们从2008年实现了黑酸代替成品浓硫酸返回生产系统的工艺改造,硫酸单耗从原来的35 kg/t降到现在的20 kg/t以下。目前整个生产系统实现了电解废液闭路循环,铜电解污水达到了零排放。为公司创建资源节约、环境友好型企业奠定了基础。

5 结语

烟台鹏晖铜业有限公司铜电解工艺探索高电流密度的生产实践可简单概括为:在各工艺条件合理、操作管理水平得到保证的前提下,高电流密度依然能生产出高品质的阴极铜;另外,通过采取一系列措施,高电流密度下阴极铜生产的消耗也可得到有效控制。通过生产实践,2006年8月,公司提出的《提高铜电解精炼电流密度》被山东省冶金工会委员会评为山东冶金、黄金和有色金属系统合理化建议优秀成果一等奖。

[1] 北京有色冶金设计研究总院,长沙有色冶金设计研究院,南昌有色冶金设计研究院,昆明有色冶金设计研究院.重有色金属冶炼设计手册(铜镍卷)[M].北京:冶金工业出版社,1996.