锌冶炼湿法收尘-污水循环一体化系统

2011-01-27陈均宁白盈盈黄金莲

陈均宁,白盈盈,黄金莲

(广西冶金研究院,广西 南宁 530022)

在使用挥发法回收易挥发氧化矿、浸出渣等物料的过程中,普遍采用的收尘方法是干法收尘,其中最常用的为布袋收尘[1,2]。然而布袋收尘操作环境恶劣、劳动强度大、运行费用高等弊端越来越难以适应国家对环保、能源、卫生等方面日益严格的要求。

另一方面,布袋收尘得到的ZnO粉末必须经过单独的除氟氯流程才能用于电解锌生产[3~5],但是最常用的湿法处理工艺除氟氯效果很难达到中高档电解锌生产要求,而且产生的大量含氟氯废水难以回用,环保压力巨大。

广西冶金研究院研制开发了一套脱硫、除尘、脱氟氯、污水循环处理一体化系统,克服了湿法除尘泥浆处理过程容易造成二次污染、气体腐蚀设备、污水循环利用率不高等缺点,并于广西金山铟锗冶金化工有限公司进行工业试验获得成功。本文选取工业试验中得到的重要数据,结合工艺特点,并构建合理的数学模型,对整套系统进行阐述。

1 工艺和设备

1.1 工艺流程

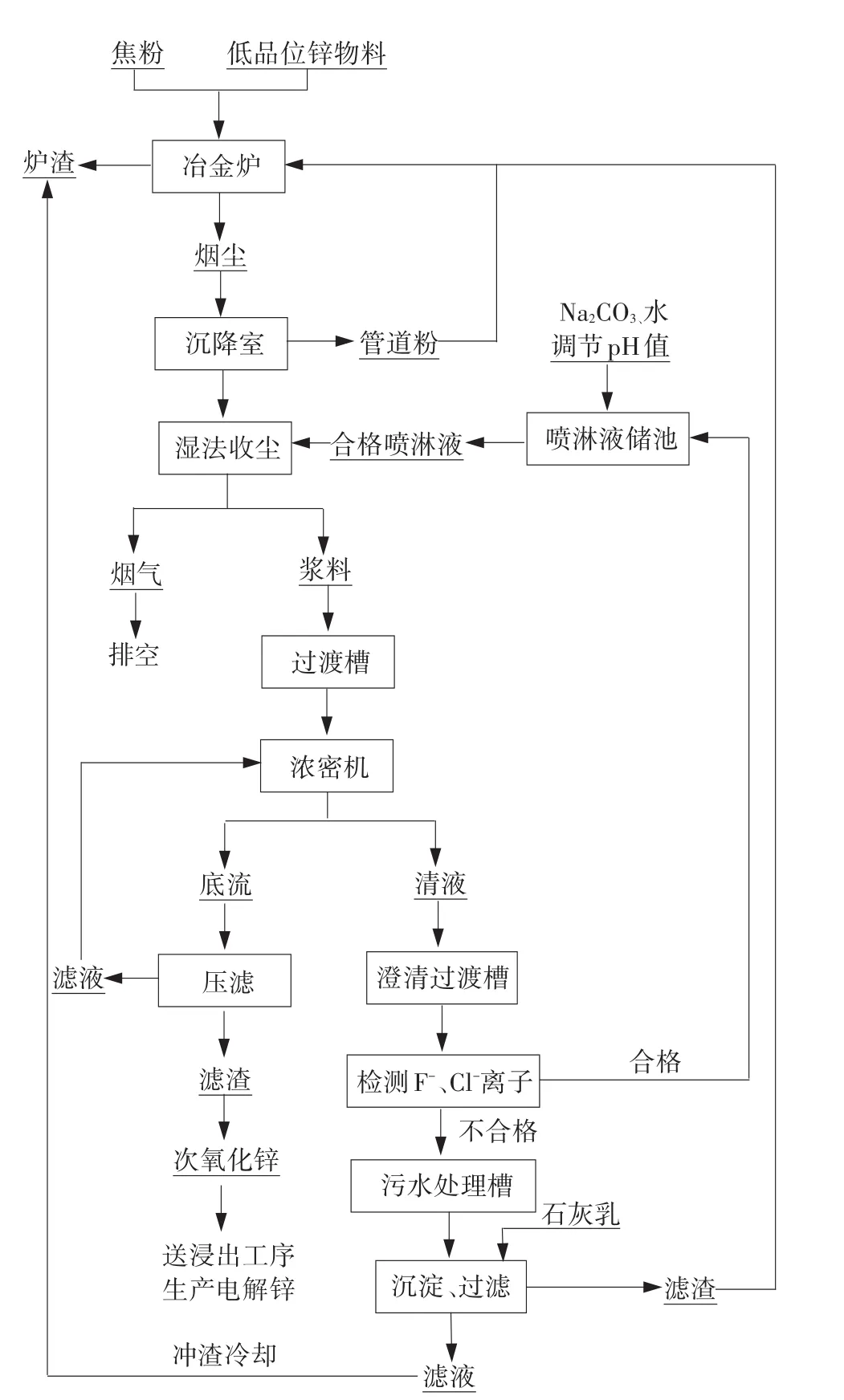

工艺流程如图1所示。

图1 工艺流程图

工业试验中使用的冶金炉为ϕ2 500 mm×38000 mm回转窑。烟尘经过表冷器温度降至300℃左右后进入本装置,其中的次氧化锌等挥发性氧化物被收集,氟、氯进入溶液,二氧化硫形成ZnSO3进入次氧化锌浆液。次氧化锌浆液经浓密、压滤等固液分离后,合格的清液返回循环使用,滤渣为次氧化锌产品。

喷淋液循环工艺的压滤车间设有浓密机1台,板框压滤机2台,浆液先在浓密机中快速沉降,上层清液直接送往澄清过渡槽,下层底流送板框压滤机压滤,滤液返浓密机沉降,滤饼送浸出车间用于生产电解锌。检测澄清槽中上清液F-、Cl-的实时浓度,低于临界值时直接泵回喷淋液储池循环使用;当上清液中杂质积累达到临界浓度时(溶液中的Cl-、SO32-、SO42-、F-浓度较高,不再能循环使用),用石灰乳对废水进行沉淀处理,滤渣返回冶金炉,滤液直接用于冲渣冷却。

1.2 工艺原理

1.2.1 烟尘吸收

脱硫除尘一体化技术中可选择的吸收剂种类众多[6~9],本工艺采用锌冶炼中除氟氯的传统方法:用Na2CO3除 F-、Cl-,用石灰乳除去吸收液中的 SOx2-。此法与尾气脱硫工艺中普遍使用的双碱法的反应原理相同,均通过酸碱中和的方式吸收烟气中的SO2,但是由于次氧化锌烟尘的特性,同时存在其他诸个反应,主要反应如下:

生成的ZnSO3·2.5H2O的溶度积Ks=1.34×10-5,主要以固体物形式进入沉渣。

1.2.2 废水处理

双碱法中使用Ca(OH)2的目的是将吸收液中的SOx2-变成CaSO3·1/2H2O沉淀和少量CaSO4·2H2O沉淀,实现吸收液再生。反应方程式如下:

得到的CaSO·31/2H2O通常用于制备脱硫石膏。

喷淋液多次循环使用后,其中除了含有SO2-、xF-、Cl-外,还有大量的Zn2+,必须回收。当加入Ca(OH)2时,Zn2+形成 Zn(OH)2,其他重金属离子如 Ni、Mn、Cd和Cr等离子也以氢氧化物的形式与锌同时沉淀,进入冶金炉,同样返回到流程中。它们连同沉降下来的CaSO3在冶金炉中重新再分配。部分重金属以炉渣的形式排出。

1.3 收尘设备

目前国内外脱硫除尘一体化技术的装置主要有水膜除尘器、文丘里旋风水膜除尘器、喷淋塔除尘脱硫装置、冲击式水浴除尘器、自激式除尘器、旋流板塔脱硫除尘一体化装置以及高压静电滤槽复合型卧式除尘器等湿式处理装置[10~14]。本系统的主体装置由一个文氏管和一个喷淋塔串联而成。出于防腐考虑,全部使用玻璃钢材质,文氏管进口ϕ1 000 mm,喉管ϕ700 mm,高度 11 000 mm;喷淋塔直径ϕ2 500 mm,高度11 200 mm,分三层喷淋,启沫层300 mm。含尘烟气从文氏管上部烟管进入,与喷淋液同向运行至文氏管下部,通过管道进入喷淋塔下部,与喷淋塔的喷淋液逆向运行,净化后的烟气从塔顶上部出气口排出。

2 数据分析

2.1 收尘系统

基本参数:烟气流量69 664 m3/h,标干流量41 258 dm3/h,流速25.2 m/s,温度227 ℃,全压0.1 kPa,含水 4.2%,含尘 19.05 g/m3,含 SO21699 mg/m3,以上均取均值。

影响收尘效率的因素很多,其中最主要的有液气比L、气体速度ug、粉尘粒径dp等。根据Clvert等人对文丘里除尘器性能计算公式的一些研究和推算结果[15],当dp≤200 nm时,无论气体速度ug、液气比L如何取值,粉尘均难以捕集;而当dp≥10 000 nm时,收尘的分级效率不会随粒径增大而增加,要提高分级效率只有通过增加液气比实现;当dp≥2 000 nm时,气体临界速度ugo(即收尘的分级效率不会随粒径增大而增加的速度)约20 m/s。本试验中的粉尘属于挥发尘,粒径dp处于1 000 nm左右,因此,粉尘粒径不是影响收尘分级效率的主要因素。另外,试验的气体速度取20~30 m/s间,满足临界速度要求,也不是影响收尘效率的主要因素。试验表明,喷淋液碱度与收尘效率关系不大,只有当液气比达到1.2左右时,收尘效率才能达到99.5%以上。

在除硫方面,pH和液气比均不是影响的根本因素,平均除硫效率为85.51%。

进入湿法收尘系统的氟氯较低,平均含氟0.046%、含氯0.27%。而收集的次氧化锌平均含氟0.004%、含氯0.037%,除氟氯效果显著,且反应在瞬间完成。

试验结果显示,在液气比1.52、喷淋液pH 7.5的条件下,溶液锌损失率1.4%,Zn总回收率为98.61%。

2.2 污水循环处理系统

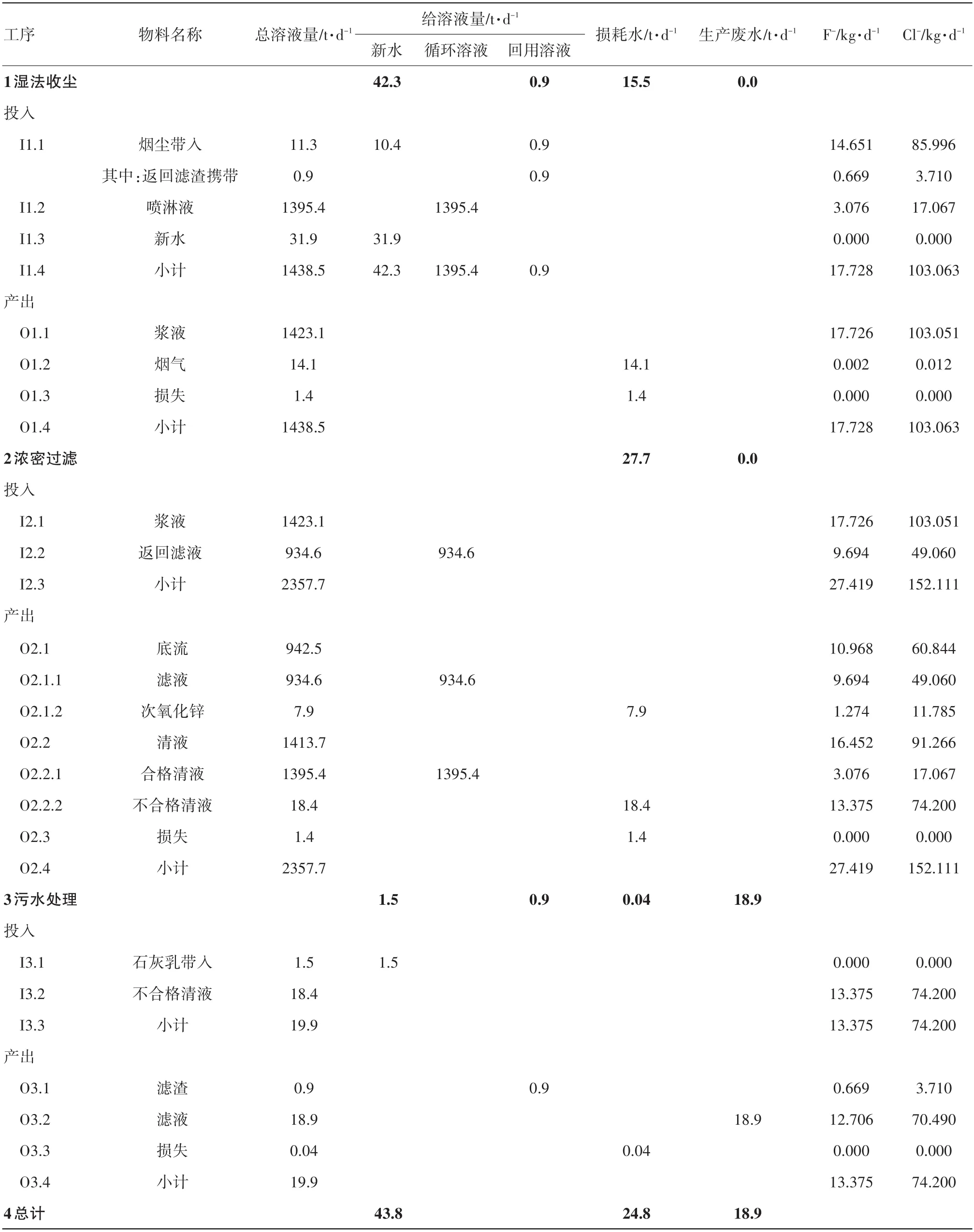

本装置实际工业生产应用时,污水处理过程中溶液的消耗与补给是间断的,即通常情况下溶液循环使用几天后再进行污水处理。为了让数据具有连贯性,能够比较直观地观察本装置长时间运行下的综合效果和规律,,本试验对数据做了适当的数学处理,即将一次污水处理的各参数均摊到每天,以天为计量单位建立溶液(水)循环的数学模型;另外,由于溶液在循环过程中成分有所变化,其密度也在随之变化,为了简化计算,没有进行密度换算,溶液与水均取t/d为单位直接计算,氟、氯离子的含量也均取单位kg/d,并列于同一个表中。

本工艺的溶液(水)循环基本可以分为三工段:

(1)湿法收尘工段:进入系统的水分别来自循环的喷淋液、新补充的水和烟尘;除去蒸发等的损失,烟气带走了一部分水分,剩余的水全部进入浆液被送入下一工序。

(2)浓密过滤工段:来自湿法收尘的浆液连同本工段底流的滤液一同沉降;浓密产生的底流经压滤得到的次氧化锌粉带走一部分水,清液经检测合格后直接返回喷淋系统循环使用,不合格的清液进入到污水处理工段,其中水的损失主要是浓密过程的蒸发,以及压滤过程的损失。

(3)污水处理工段:石灰乳带入少部分水,产出的CaSO3滤渣含有少部分水直接返回冶金炉由烟尘带出,属于回用溶液,滤液用于冲渣(在平衡计算中将此部分归入生产废水),另外过滤等操作过程有部分损失。

实测参数如下(均取平均值):烟尘带入水11.3 d/t,氟14.651 kg/d,氯85.996 kg/d;烟气带走水14.1 t/d,氟氯分别0.002 kg/d、0.012 kg/d;次氧化锌粉末带走水7.9 t/d,氟1.274 kg/d,氯11.785 kg/d;蒸发过滤等原因损失的水取0.1%~0.2%。不合格的溶液与合格溶液比值取 1∶76,氟氯 4.35∶1,不合格溶液含氟0.73 g/L、含氯4.04 g/L。喷淋液流量取1350~1 450 m3/d。另外,假设加入的新水和石灰乳中不含氟氯,氟氯在系统中不损失,采用迭代计算,迭代次数100次,最大误差0.001。根据试验数据整理计算得到系统溶液(水)平衡表,见表1。

2.2.1 溶液(水)平衡分析

根据表1中各个工序投入和产出的溶液(水)量,得出本试验的溶液平衡图,见图2。

图2 溶液平衡示意图

从表1以及图2可知,排出系统的水在收尘工段主要为烟气排空14.1 t/d和损失1.4 t/d,共计15.5 t/d;在浓密过滤工段,损失1.4 t/d,次氧化锌带走7.9 t/d,不合格清液带走18.4 t/d,共计27.7 t/d;污水处理工段,损失0.04 t/d,用于冲渣的废水18.9 t/d,共计19.0 t/d,其中不合格清液的18.4 t进行了重复计量,则每天排出系统的水总计43.8 t。为了保证系统正常运转,除了烟尘与石灰乳带入的水之外,尚需31.9 t/d的新水供应。

在排出系统的水中,蒸发和过滤等操作损失的水占6.53%,进入下一工序的占18.10%,用于冲渣的

废水占43.24%,随烟气排空的占32.13%,水的循环利用率达到了97.00%,综合指标见表2。

表1 系统溶液(水)平衡表

表2 综合技术指标

本系统在实际生产运行中,若以5天为一周期进行污水处理,则每天必须向系统中补充13 t的新水(7.9 t进入后续电解锌工序,5.1 t散失和损失),在第5天一次性处理91.9 t污水,相当于一个浓密机储水量。而若使用传统湿法除氟氯工艺,5天内产生的含氟氯废水高达360 t,几乎是本系统的4倍,对水资源造成了极大的浪费。

2.2.2 氟氯离子走向分析

为了便于分析,根据表1做氟氯离子走向示意图,见图3。

图3 氟氯离子走向示意图

氟氯离子在各工段中的走向如下:

(1)湿法收尘工段。进入系统的氟氯分别来自循环的喷淋液和烟尘,其中返回滤渣的氟氯含量并入烟尘中;烟气中极少的尘带走了很小一部分氟氯,剩余的氟氯全部进入浆液被送入下一工序。

(2)浓密过滤工段。少部分的氟氯仍然留在次氧化锌粉中,进入电解锌工段离开本系统,大部分氟氯则随不合格溶液进入污水处理工段。

(3)污水处理工段。产出的CaSO3滤渣携带少部分氟氯直接返回冶金炉、从烟尘带出,滤液中仍留存着绝大多数的氟氯离子,用于冲渣,排出系统。

从整个系统来看,每天新进入系统的氟氯仅来自冶金炉新物料,净值分别是氟13.982 kg/d、氯82.286 kg/d;每天排出系统的氟氯有三条通道:1烟气排空,约占总量的0.014%;2次氧化锌携带,约占总量的13.56%(根据实测含氟氯量计算,含氟0.004%、含氯0.037%,完全达到了电解锌生产要求);3冲渣滤液,约占总量的86.42%,实测冲渣滤液含氟0.6~0.8 g/L、含氯3.5~4.5 g/L。(以上百分率均将氟氯累加后计算得到)。

本系统在实际生产运行中,仍然以5天为一周期进行污水处理,则在第5天一次性处理的91.9 t污水中含氟氯总量(仍沿用表1选取的参数进行计算)氟73.26 kg、氯429.98 kg,该氟氯全部进入冶金炉的炉渣中,目前企业对炉渣的处理基本用于外售水泥厂等。本系统的综合指标见表2。

3 结论及建议

3.1 结论

本系统具有如下特点:

(1)各项指标先进,脱硫、除尘效率高,完全满足环保要求;

(2)脱氟氯在瞬间完成,不存在反应温度、反应时间问题;

(3)无二次污染,液体循环使用率高,节约用水;

(4)集多功能于一体,投资省;

(5)防腐性能好,使用寿命长。

3.2 建议

从各项指标来看,本系统已经达到了工业生产的水平,但是随着环保,节能等标准的日益提高,有待改进的地方,这也为今后的研发和设计工作指明了方向,下面就可以改进的几点小结如下:①液气比有可以下降的空间;②装置中存在潜在的堵灰问题,需进行更深入更长时间跨度的工业试验,方得以证实并加以改进;③装置由于使用了文丘里结构,在进一步减少阻力,降低能耗方面有更大的探索空间。

[1](苏)А.А.古尔维茨编著,顾 仁、沈惠琴译.冶金除尘手册[M].北京:冶金工业出版社,1991:410-411.

[2] 北京有色冶金设计研究总院.重有色金属冶炼设计手册·冶炼烟气收尘通用工程常用数据卷[M].北京:冶金工业出版社,1996:15-16.

[3] 梅光贵,王德润,周敬元,王辉.湿法炼锌学[M].长沙:中南大学出版社,2001:330-339.

[4]《铜铅锌冶炼设计参考资料》编写组.铜铅锌冶炼设计参考资料(中册)[M].北京:冶金工业出版社,1978:530-535.

[5] 彭容秋.重有色金属冶金工厂技术培训教材·锌冶金[M].长沙:中南大学出版社,2005:94-96

[6] 祁崇标.氧化镁法与石灰石-石膏法湿法烟气脱硫技术及工艺比较[J].硅谷,2009,(9):58.

[7] 陈 颖,李 慧,李金莲.氨法烟气脱硫脱硝一体化工艺的研究进展[J].化工科技,2010,18(2):65-69.

[8] 崔 可,柴 明,徐康富.回收法氧化镁湿法烟气脱硫机理和工艺基础研究[J].环境科学,2006,27(5):747-749.

[9] 卢 芬,刘书敏,郑原超.钠-钙双碱法烟气脱硫工艺[J].广东化工,2010,37(3):159-160.

[10] 李祥苓.脱硫、脱硝、除尘及烟塔合一一体化技术初探[J].华电技术,2010,32(4):70-77.

[11] 吕强三,张俊杰,李红霞.工业废气除尘脱硫技术的进展[J].河北理工大学学报,2010,31(1):106-108.

[12] 钟恢明,邱 俊.小型锅炉烟气脱硫除尘工艺的研究与应用[J].江西科学,2009,27(6):889-891.

[13]韦建忠.除尘脱硫系统改造[J].区域供热,2009,(5):40-43.

[14]吴金泉.XZXL型喷雾旋流烟气脱硫除尘装置的研制与探讨[J].海峡科学,2009,32(8):7-10.

[15] 蒋仲安.湿式除尘技术及其应用[M].北京:煤炭工业出版社,1999:92-98.