一种采用TiNi合金柱壳的抗冲击装置设计

2011-01-25唐志平

张 科 ,郑 航 ,汪 玉 ,唐志平

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.中国科学技术大学 近代力学系,合肥 230027;3.海军装备研究院,北京 100073)

一种采用TiNi合金柱壳的抗冲击装置设计

张 科1,2,郑 航1,2,汪 玉2,3,唐志平2

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.中国科学技术大学 近代力学系,合肥 230027;3.海军装备研究院,北京 100073)

利用TiNi形状记忆合金材料及橡胶高聚物,组合设计了适用于潜艇平台的可反复使用的抗冲击装置,并对其在不同冲击脉宽和峰值作用下的抗冲击特性进行了数值研究,结果表明该抗冲击装置对冲击加速度的衰减高于95%,可以对100kg左右的机电设备提供有效的抗冲击防护。将该装置与传统的线性弹簧抗冲击系统进行了比较,其相对变形量及加速度响应均小于线性抗冲击系统,更为重要的是,变形过程中的能量滞回能够有效的衰减振动能量,使振动幅值迅速减小。

形状记忆合金;抗冲击装置;加速度响应;有限元分析

形状记忆合金(SMA)作为新型功能材料,是少数兼有感应和驱动功能的智能材料,同时还是很好的结构承载材料,具有优良的机械性能。SMA的形状记忆效应(SME)和伪弹性(PE)功能由材料的热弹性马氏体相变和逆相变引起,并受应力和温度双重控制。与一般金属材料相比,形状记忆合金具有耐久性和耐腐蚀性能好、使用周期长、可恢复应变较大(达6% -8%)、相变滞迴过程吸能较大等一系列优点[1]。其最大特点在于应变可恢复并能记住原有形状,因此经受一次冲击后能复原,准备接受再次打击,与传统的弹塑性吸能构件原则上只能吸收一次冲击相比,更适于战斗中可能经受多次打击的潜艇。

从80年代起,国内外已开展了大量有关SMA材料性能的研究,但在潜艇抗冲隔振方面的应用还属于空白。因此,探索利用其材料特性的优势,结合相应的特殊抗冲结构设计,发展新型的抗冲击吸能器,对提高潜艇设备的抗爆抗冲能力,具有显著的应用价值和效益。本文针对潜艇内部设备的抗冲击需求,采用SMA及橡胶聚合物的复合结构,初步设计出一种可抗多次打击,重复利用的被动型抗冲击装置,并利用ANSYS/LSDYNA软件对其抗冲性能进行了数值模拟。

1 被动型抗冲击装置的设计

1.1 典型的水下爆炸对潜艇的冲击作用

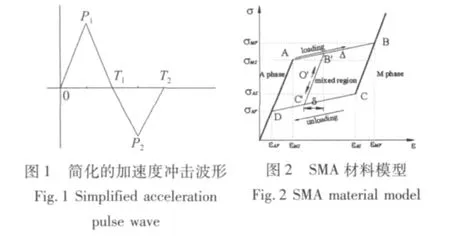

我国海军实船水下非接触爆炸试验数量极其有限,所取得的第一手的试验数据也非常稀少[2]。因此,我们主要依据近年来逐渐成熟的有限元数值模拟的结果进行评估及计算。黄国兵等人[3,4]对潜艇的水下爆炸进行了数值模拟,潜艇典型舱段采用的有限元模型长14.4 m,耐压船体直径7 m,外部液舱直径8.6 m,设置炸药质量225 kg,半径30.5 cm,炸药距离双层壳体潜艇耐压船体壳板的最近水平距离4.0 m,水深10m。在典型的水下爆炸中,他们给出的与船体刚性连接的平台的加速度响应峰值可达到2 200 g的量级,而弹性连接平台的峰值则为500 g量级,大约在首次冲击脉冲到达20 ms后,平台结构逐渐进入振动响应,频率在60 Hz-100 Hz之间,强度大大减弱。我们从该数值模拟结果中简化出如图1所示的加速度冲击波形作为设计依据,图中P1和P2是加速度峰值,刚性平台的冲击时间大约为2 ms,而弹性平台的冲击时间则相对略长。

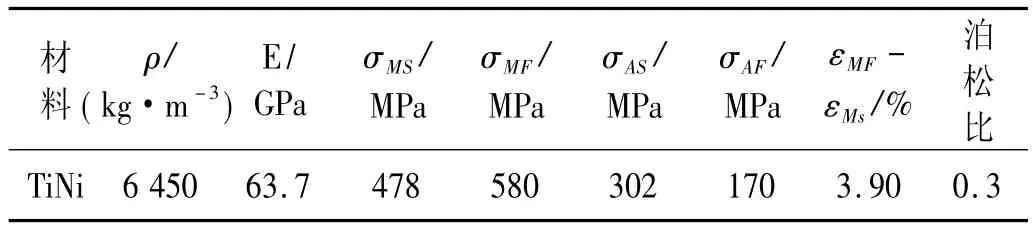

1.2 SMA材料模型

SMA采用TiNi合金,材料模型如图2所示,参照美国NDC公司出品的TiNi圆柱薄壳的材料性能[5],采用相变段线性硬化模型,并假定卸载时应力-应变关系跟正向加载时平行。图2中σMS为正相变(奥氏体-马氏体)起始应力,σMF为正相变完成应力,σAS为逆相变(马氏体-奥氏体)起始应力,σAF为逆相变完成应力,相变应变为εMF-εMs。具体材料参数列于表1。

1.3 圆柱壳结构及约束

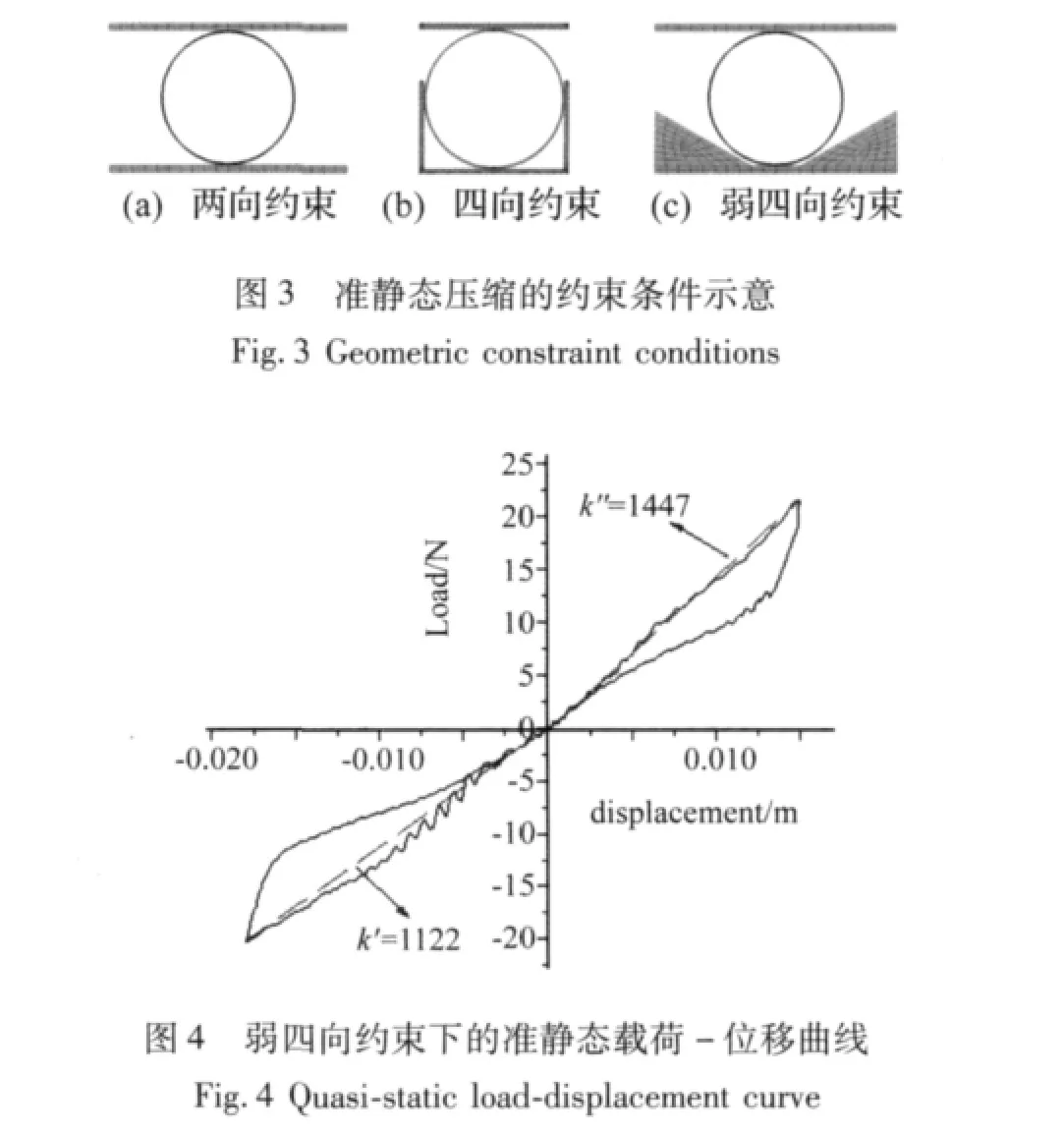

由于变形稳定,行程长,初始冲击力小等优点,金属圆柱壳成为了工程中常用的抗冲吸能结构[6]。若限制圆柱壳非加载方向变形,则会提高其受载方向的刚度[7]。图3给出了两向、四向和弱四向约束3种典型约束条件的示意,为了详细了解它们的力学性能,我们对其准静态载荷-位移特性进行了有限元模拟,采用的圆柱壳直径45 mm,壁厚0.7 mm,长度方向取单位长度(1 mm),弱四向约束方式下,底部平面宽16 mm,斜向约束与底边成30度角。有限元模拟中,固定一端,控制另一端位移实现加卸载,定义加载过程中的最大作用力与最大位移之比为该过程的割线刚度K。

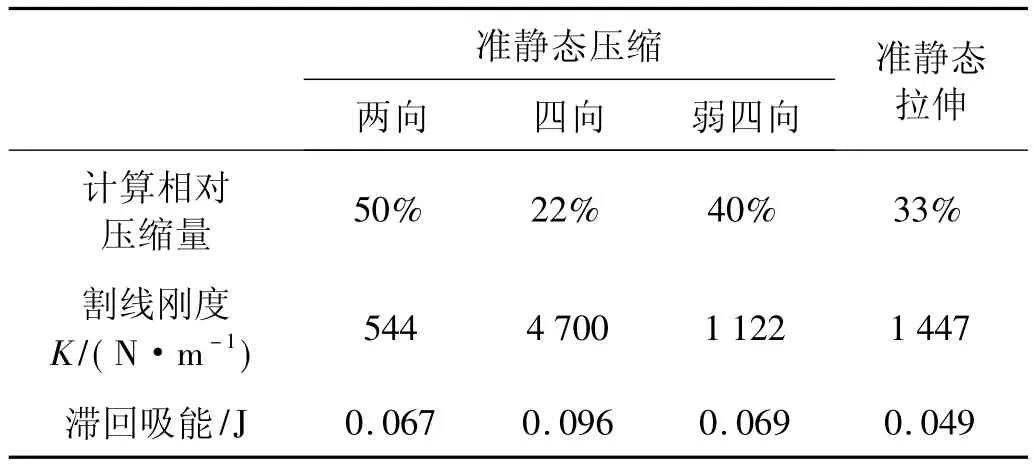

表2给出准静态加载下三种约束条件的数值模拟结果,与典型的二向约束和四向约束相比,弱四向约束具有较大的容许位移和刚度,以及相当的吸能效果,综合考虑容许位移及刚度等因素,我们选择弱四向约束的相变圆柱壳作为抗冲击装置的基本元件。弱四向约束下的TiNi圆柱壳(单位长度)的准静态载荷-位移曲线如图4所示(以受拉为正)。

表1 材料参数Tab.1 Material parameters of the SMA

表2 不同约束条件下单个圆柱壳的结构特性(单位长度)Tab.2 The mechanical characteristics of the SMA shell under different constraint conditions

1.4 抗冲击装置的设计

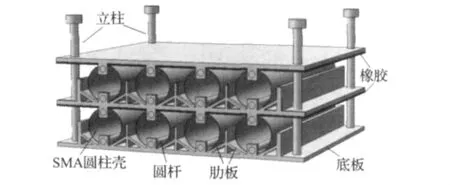

图5给出了一个利用SMA及橡胶聚合物复合结构设计的抗冲击装置模型图,圆柱壳采用TiNi形状记忆合金,作为主要的抗冲吸能部件,底板由橡胶垫及钢板两层结构组成,在底板上焊接斜向和竖向的肋板,对圆柱壳的的变形起约束和限位的作用。在最下层底板的四角焊接了立柱,上面两层板均套在立柱上,以此固定整个结构。在立柱的上端部有限位装置,控制竖向位移。圆杆通过外部结构与底板固连,则圆柱壳体被限制在了底板与圆杆之间,可承受拉、压载荷。几何尺寸方面,可根据实际需要选择每一层排列的单元数,以及圆柱壳的轴向长度。

本文中采用的SMA圆柱壳直径45 mm,壳体壁厚0.7 mm,轴向长度250 mm。设计的单壳最大压缩量18 mm,单壳最大拉伸15 mm,整个装置最大压缩量为36 mm,最大拉伸量为30 mm。尺寸的选定,综合考虑了抗冲过程中的承载力、变形和刚度要求,下面将对装置的抗冲击性能进行详细的研究。

图5 抗冲击装置模型设计图Fig.5 Shock resistance device model

2 抗冲击装置的冲击响应

2.1 计算模型

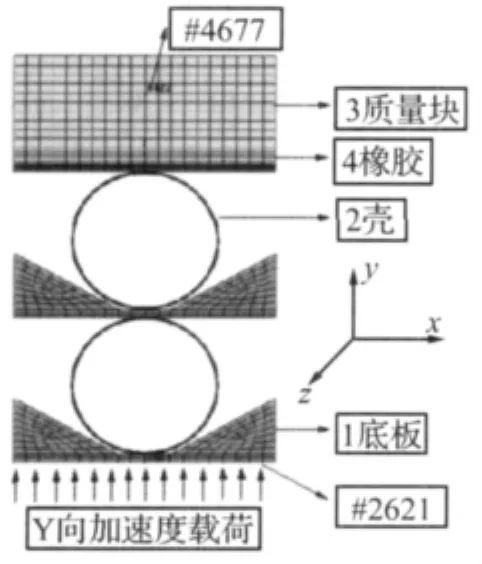

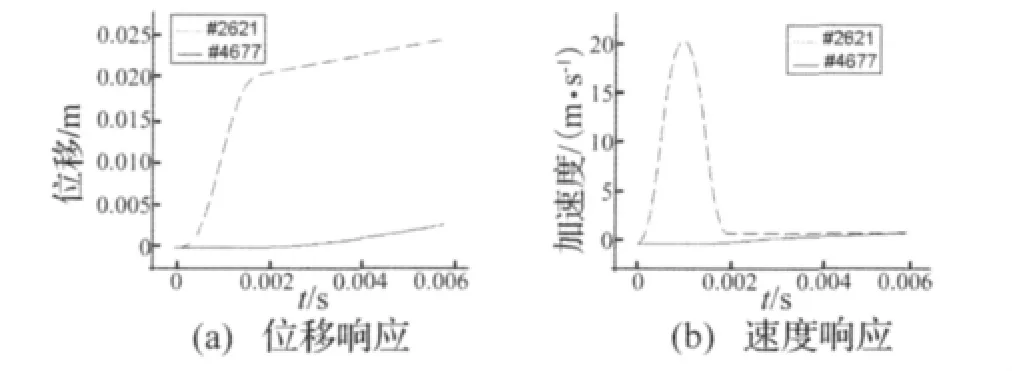

由于对称性,计算模型取图5的四分之一,简化为如图6所示。相变圆柱壳尺寸同前,质量块、底板均采用钢材料,模拟质量块取为50 kg。橡胶垫厚度5 mm,采用ANSYS/LS-DYNA中的Mooney-Rivlin橡胶模型。通过控制底板最下层节点的加速度实现冲击加载。图中#4 677和#2 621为2个节点,分别代表底板(输入)和质量块(输出)的运动情况。

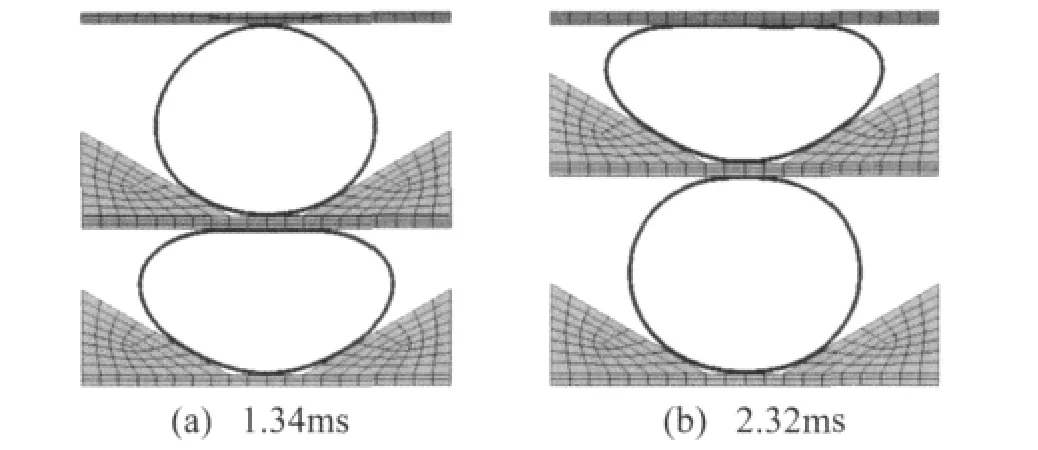

2.2 加速度载荷作用下的动态响应

在底板上施加如图1所示的y方向的加速度冲击波形,作用总脉宽2 ms,正向峰值4 000 g,负向峰值-3 800 g。得到的相变圆柱壳的早期变形及演化过程如图7所示,与准静态压缩中两层壳变形基本保持同步不同的是,两层壳的变形表现出了较大的不同步现象。早期,下层壳体变形较大,上层壳体压缩量甚小;待到脉冲结束后,下层壳体逐渐恢复,而上层壳体发生较大压缩。这种不同步现象,主要应该归结为动态过程中,壳体本身及中间隔板的惯性作用,从柱壳的变形也可以看出能量和动量的传递过程。在图7(a)、图7(b)两图中,单个圆柱壳的最大压缩均处于允许的最大压缩范围内,壳体本身的安全能够得到保证。

图6 动态冲击加载条件下的有限元模型Fig.6 Numerical model for dynamic load

图7 冲击作用初期的圆柱壳的变形模态Fig.7 Deformations of the SMA shells

图8是该加速度脉冲作用下底板及质量块的位移和速度响应,其中虚线代表底板,即所模拟的与潜艇壳体相联的平台的运动,而实线是质量块的运动响应。可见,在脉冲作用的2 ms及其后的一段时间内,质量块的速度及位移的响应都非常小,而平台则发生了较大的位移,经历了很大的速度变化。平台与质量块的位移之差则表示了中间形状记忆合金圆柱壳的变形和缓冲作用。

图8 底板和质量块的位移及速度响应Fig.8 Displacement and velocity response

2.3 等脉宽不同幅值的冲击响应

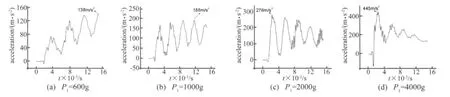

为了解抗冲击装置的性能,加载图1所示的加速度波形,取T2=2T1=2 ms不变,对不同的脉冲幅值进行比较,加速度脉冲的极大值(P1)分别取为600 g,1 000 g,2 000 g及4 000 g,反向极值(P2)的绝对值均比正向极大值小200 g。图9给出了在不同加速度幅值激励下,质量块(#4 677节点)的加速度响应。

从图9中可以看出,不同幅值载荷冲击下质量块的加速度响应,均明显的表现出了某一频率的波动,波动周期约为3 ms-4 ms,在不同载荷作用下略有不同。前文已提及,在动态过程中,由于圆柱壳体及中间层底板的惯性作用,两层壳体的变形是不同步的,同样的原因,导致质量块的加速度响应曲线中叠加了与之相关的周期性振荡。在总体趋势上,较低载荷作用下,如图9(a),加速度响应逐渐增大,在接近15 ms时刻达到最大值,从明显起跳开始,历时约13 ms。较高载荷下,如图9(d),加速度响应迅速增加,在第一个波峰处即达到最大值,从起跳开始计,历时仅仅约2 ms。质量块加速度响应达到最大值的时间,在低载时较长,而高载时则较短,这主要因为高载时在脉冲冲击的作用时间内,加载面已发生了相当可观的位移,使圆柱壳发生了很大变形,冲击能量迅速传播,使质量块的加速度响应很快达到峰值;而载荷较低时加载过程中变形较小,后续响应类似于一定初始条件下的自由振荡,达到加速度响应最大值的时间较长。从图9中还可看出,在加速度的响应曲线中,高频波动幅值越大,其衰减也就越快,原因是在强冲击载荷下,TiNi圆柱壳将产生多个动态相变铰,相变铰的演变和恢复会耗散大量能量,使幅值衰减[7]。有关抗冲击装置中相变圆柱壳的动态响应特性以及能量传递和吸收机理有待进一步深入研究。

图9 不同加速度幅值激励下质量块的加速度响应Fig.9 Acceleration response under different acceleration amplitude activation

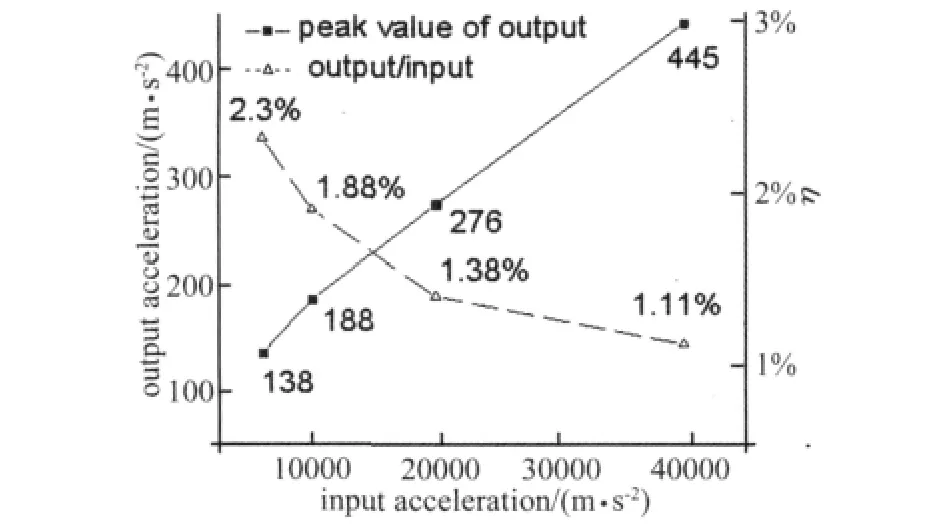

将不同幅值载荷冲击下的加速度响应的最大值及其与输入载荷最大值的比值整理成如图10所示,可看出,对于各种幅值的输入载荷,装置的加速度衰减均在95%以上。总体上,随着载荷的增加,输出响应也不断增大,但增加的斜率不断降低,而后渐趋于线性,对应的冲击传递率η(定义为响应峰值与加载峰值的比值)逐渐下降,趋于定值,略高于1%。

图10 输出加速度响应随输入载荷幅值变化Fig.10 Influence of the pulse amplitude on the acceleration response

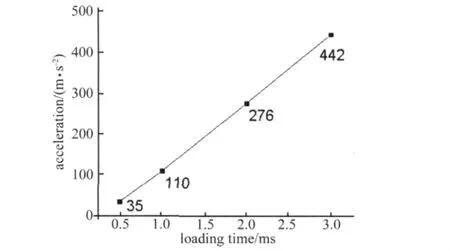

2.4 幅值不同脉宽的冲击作用

为了研究冲击作用时间对系统加速度响应的影响,对图1所示的加载波形,取其极大值(P1)为2 000 g,极小值(P2)为-1 800 g,加载总时间(T2)分别选为0.5 ms、1 ms、2 ms、3 ms。将不同时间的冲击作用对应的响应极大值整理为图11。

由图11可见,对于2 ms附近的脉冲作用,质量块加速度响应极值随脉冲作用时间的增加而增大,但装置对加速度的衰减仍然高于95%。随着作用时间增加,底板位移增大,圆柱壳变形相应变大,储存了更多的能量,在随后的释放过程中,质量块的加速度响应极值自然增大。并且二者呈现出了较为明显的线性关系。这种线性关系使得我们能够很容易的把握其变化趋势,有利于装置的设计和实际推广使用。

图11 输出加速度响应随脉冲作用时间变化Fig.11 Influence of the pulse duration on the acceleration response

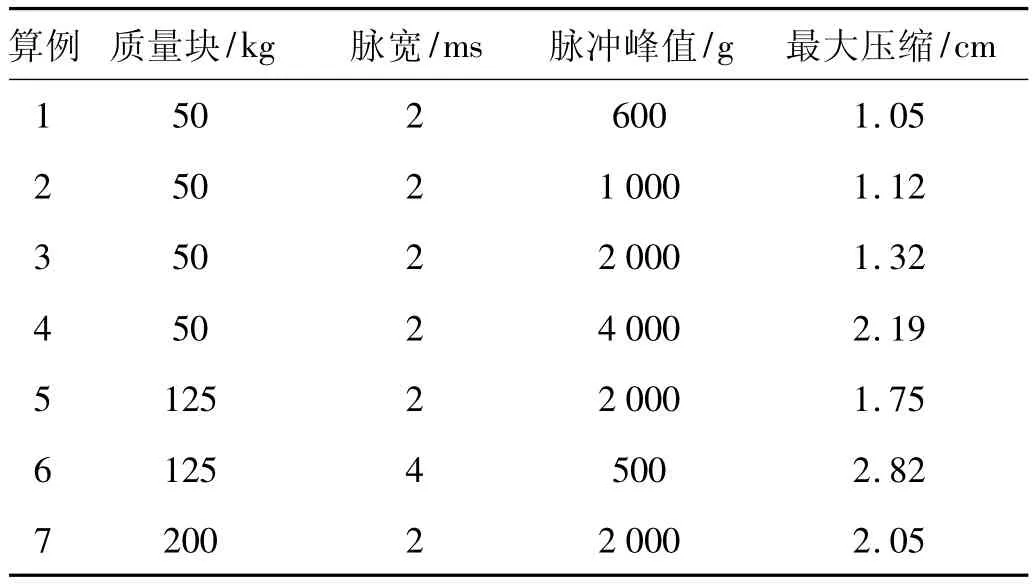

2.5 不同工况的压缩变形

为了解各种工况条件下的圆柱壳压缩变形,掌握装置的应用范围,统计了不同质量块、脉宽、峰值作用下,抗冲击装置的最大压缩量,整理成表3,表中数据均未超出设计的最大压缩量36 mm,表明对于典型的脉冲总时间为2 ms左右的刚性连接平台的加速度冲击作用,该抗冲吸能装置能够承载50 kg-200 kg的机电设备,而对于作用时间更长的典型弹性平台的加速度冲击,承载125 kg质量负载时,装置仍然是可靠的。对于超出此限的设备,可以安装多个装置来满足要求。

图12 线性弹簧抗冲击系统Fig.12 Linear spring shock resistance system

表3 不同工况下抗冲装置的最大压缩量Tab.3 Maximum deformation of the shock resistance device under different working conditions

2.6 与线性弹簧抗冲隔振系统比较

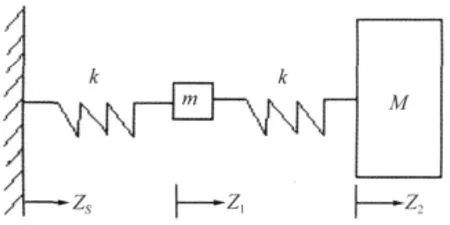

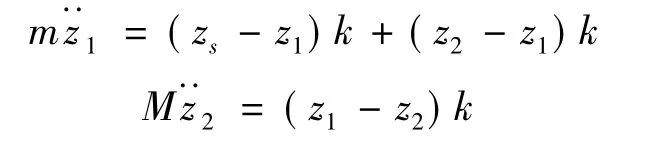

结合本设计的几何形状,设计了与之相似的线性弹簧抗冲击系统,如图12所示。在冲击作用下,抗冲装置自身的质量不可忽略,设为等效质量m,弹簧刚度取为弱四向约束下相变圆柱壳准静态加载的等效刚度,M为模拟的机电设备质量。在基座运动的激励下,该二自由度弹簧质量系统的控制方程组为:

利用该方程对算例3进行了求解,取m为3 kg,k为拉、压的平均割线刚度,解得系统的最大压缩量为1.34 cm,质量块M的最大加速度响应为338 m/s2,均大于算例3的结果。更为重要的是,在线性弹簧系统中,没有能量的衰减机制,振动将一直持续下去。利用表2中的滞回吸能数据,在压缩和拉伸分别达到40%和33%的情况下,本文设计的抗冲击装置在一个振动循环中的能量耗散为236J,可快速的衰减质量块相对基座的振动。

3 结论

利用可反复使用的形状记忆合金材料及橡胶高聚物复合结构,设计了适用于潜艇平台使用的抗冲击装置。设计装置的最大压缩量为36mm,最大拉伸量为30mm,可承受100kg左右机电设备的抗冲击要求,而对于更大质量的设备,可以通过增加装置数目的方式满足要求。

利用ANSYS/LS-DYNA对加速度冲击脉冲作用进行了动态仿真,结果表明,在冲击载荷作用下,抗冲击装置对加速度的衰减高于95%,表明该装置具有良好的抗冲吸能效应,并能重复使用。随着载荷的增加,输出峰值也不断增大,但增加的速率不断降低,渐趋于线性,响应峰值与脉冲作用时间之间也呈现了较为明显的线性关系。这种简单关系使得我们能够比较容易的把握输出响应随输入脉冲载荷的变化趋势,有利于装置的设计和实际推广使用。

[1]唐志平.冲击相变[M].科学出版社,北京,2008.

[2]陈 刚,汪 玉,李兆俊.国内外舰艇管路系统抗冲击技术工作述评[J].振动与冲击,2007,26(4):58 -64.

[3]黄国兵,赵 耀,胡刚义.潜艇典型舱段水下爆炸动态响应分析[J].振动与冲击,2007,26(10):118 -125.

[4]黄国兵,赵 耀,胡刚义.潜艇弹、刚性连接平台静动态响应分析[J].中国舰船研究,2007,2(3):26-29.

[5]李 丹.TiNi相变柱壳的轴向静动态屈曲特性研究[D].合肥:中国科技大学,2009.

[6]余同希.利用金属塑性变形原理的碰撞能量吸收装置[J].力学进展,1986,16(1):28 -38.

[7]徐薇薇.几种基本构件的冲击相变响应的数值模拟研究[D].合肥:中国科技大学,2009.

A shock-resistance device design with SMA shells

ZHANG Ke1,2,ZHENG Hang1,2,WANG Yu2,3,TANG Zhiping2

(1.State Key Laboratory of Explosive Science and Technology,Beijing Institute of Technology,Beijing 100081,China;2.Dept.of Modern Mechanics,University of Science and Technology of China,Hefei 230027,China;3.Naval Academy of Armament,Beijing 100073,China)

By using a composite structure of titanium nickel shape memory alloy(SMA)and rubber polymer,a repetitively used shock-resistance device for submarine platform was designed.The shock-resistance characteristics of this device subjected to different pulse durations and amplitudes were simulated numerically with ANSYS/LS-DYNA finite software.The results showed that the shock acceleration attenuation with this device is up to 95%or more,and it can protect equipments of 100kg effectively against shock loading;compared with the traditional linear spring,it has lower acceleration response and vibration amplitude;with hysteretic characteristic due to superelastic deformation of SMA,it can attenuate vibration amplitude rapidly.

shape memory alloy(SMA);shock-resistance device;acceleration response;finite element analysis

O383

A

北京理工大学爆炸科学与技术国家重点实验室基金;国家自然科学基金(10872196);海军预研基金资助

2009-12-24 修改稿收到日期:2010-03-18

张 科 男,硕士生,1986年生

唐志平 男,教授,1945年生