新型中深孔采矿钻车研究

2011-01-25侯仰松刘钦山柳爱民赵统武甘海仁高波

侯仰松,刘钦山,柳爱民,赵统武,甘海仁,高波

(1.鲁中冶金矿业集团公司,山东莱芜271100;2.长沙矿冶研究院,湖南长沙410012)

1 前言

中深孔凿岩设备的钻孔能力和生产效率是制约我国地下矿山采矿效率和生产发展的主要技术矛盾。

我国目前一些矿山采用的中深孔凿岩设备主要是气动凿岩设备。这些设备虽然结构简单,工作可靠,但其钻孔效率低,自动化程度差,工作条件恶劣,特别是钻进深孔能力差,不能满足大结构参数采矿法钻孔的需要。近年来,少数大型地下矿山引进了国外全液压采矿钻车,全液压钻车虽然具有钻孔效率高、钻进深孔能力强、作业条件好等优点,但其价格昂贵,且系统复杂,备品备件难以保证,维修保养困难,难以在我国广泛推广。因此,借鉴国内外经验,开发一种起点高、系统简单、工作可靠、钻孔能力强、自动化程度高、工作条件好、符合我国国情的新型高效凿岩设备就成为必然的选择。

此中深孔采矿钻车与国内现有气动采矿钻车相比,具有钻进速度快(为其2~3倍)、且具有较高的自动化水平;与国外全液压钻车比,技术生产率可达其80%以上,但保持了气动凿岩设备可靠性高、便于维修、价格低(仅为进口钻车的1/2)的特点,便于推广应用。

2 钻车总体方案

钻车采用全液压方案,凿岩机采用HYD300型液压凿岩机,具有较高的钻孔效率。

2.1 液压凿岩机

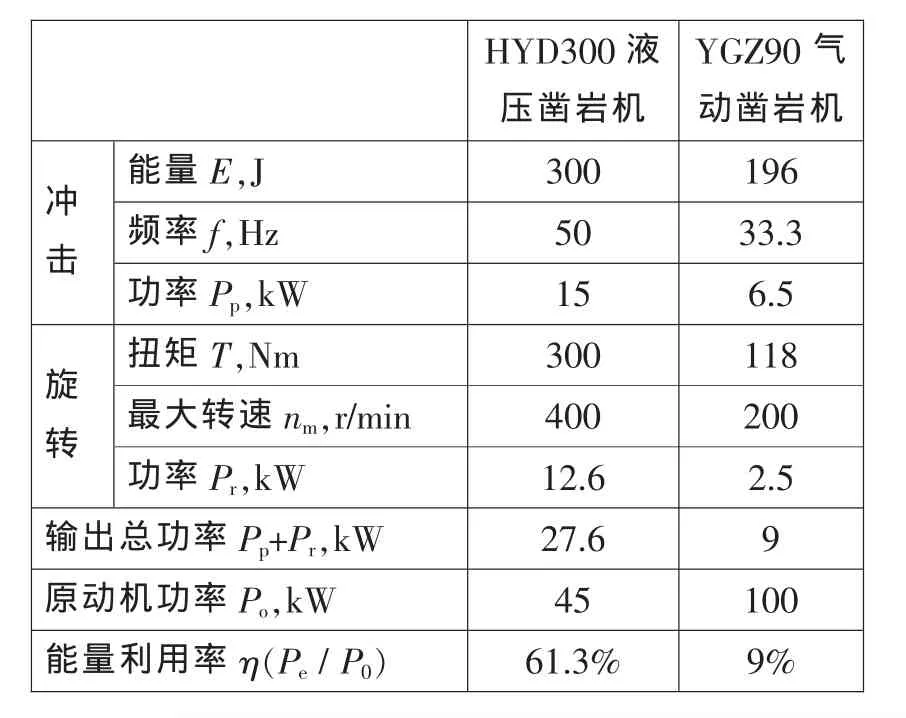

HYD300型液压凿岩机性能远高于YGZ90型气动凿岩机,其主要技术特性比较见表1。

表1 SCOP1238液压凿岩机和YGZ90气动凿岩机主要技术特性比较

由表中可以看出:

(1)液压凿岩机的输出总功率为气动凿岩机的3.07倍,这是液压凿岩机具有高效率的根本原因,其凿速一般可达气动凿岩机的2~3倍。

(2)由于液压凿岩机采用液压传动,其能量利用率大大提高,为气动凿岩机的6.8倍。

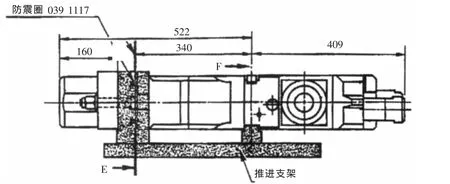

凿岩机外形见图1。

2.2 车体

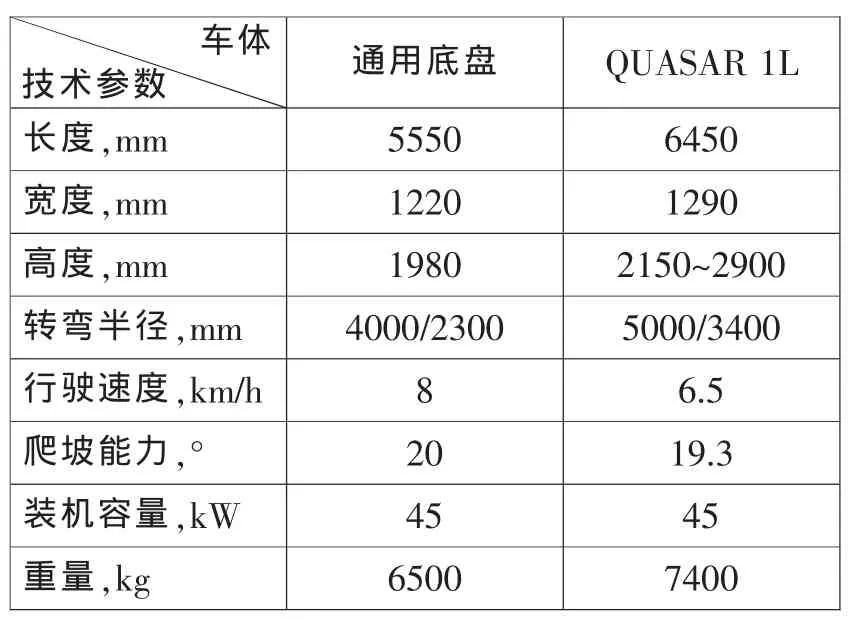

采用通用底盘,其相关的主要技术性能和参数与芬兰Tamrock公司QUASAR 1L采矿钻车车体极其相近,相关技术参数比较见表2。

2.3 钻臂和推进器

钻臂技术特性为:

推进器回转±45°

图1 HYD300液压凿岩机外形

推进器俯仰向前45°,向后34°

推进器补偿700mm

推进器平移1100mm

推进器技术特性:

总长2800mm

钎杆长1120mm

最小工作高度2800mm

最大工作高度3500mm

最大推进力20kN

3 液压系统

表2 两种车体的相关技术参数比较

3.1 钻车工作的液压参数要求及油泵配置

1、钻车工作的液压参数要求及油泵配置见表3

表3 钻车工作的液压参数要求及油泵配置

轴向柱塞泵供凿岩机冲击和钻车行走。

齿轮泵供凿岩机旋转、推进、钻车转向、钻臂移位、卷缆和制动。

系统采用两个油箱,一个用于轴向柱塞泵回路;另一个用于齿轮泵回路。

3.2 行走回路

行走采用闭式回路(见图2),由轴向柱塞泵-液压马达驱动钻车行走。

图2 行走回路

3.3 液压凿岩机工作回路

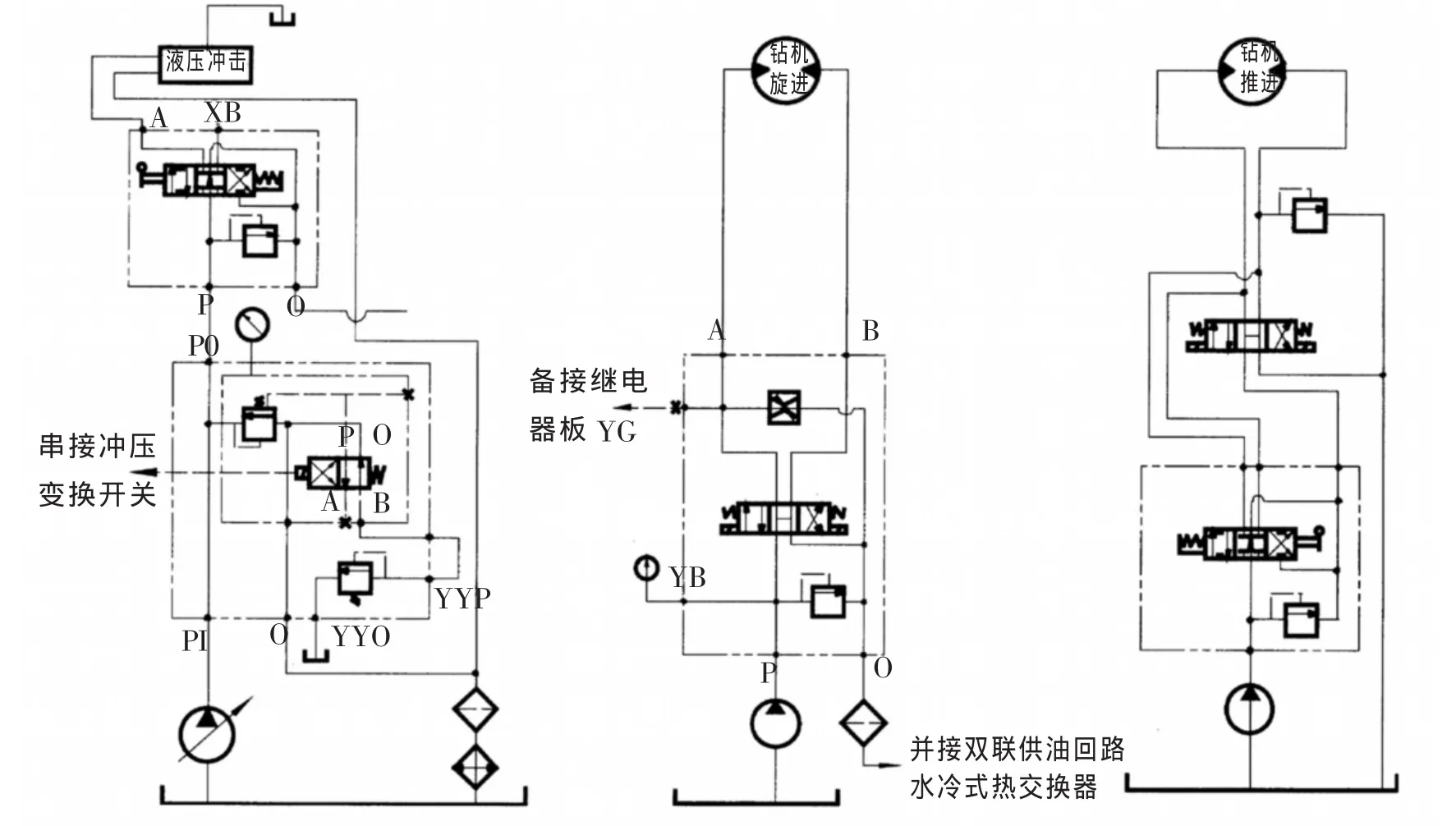

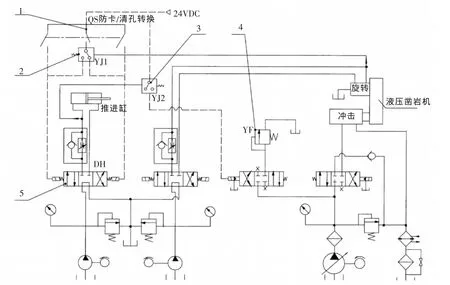

液压凿岩机工作回路见图3。

图3 液压凿岩机工作回路

冲击回路由轴向变量柱塞泵供油,系统压力由电磁溢流阀实现两级压力控制,在钻头未顶紧岩面时,电磁溢流阀为低压状态,用于实现轻冲击保护凿岩机;当凿岩机顶紧岩面时,电磁溢流阀为高压状态,使凿岩机变为强力冲击,用于凿岩。电磁溢流阀的压力变换受冲压变换开关或推进继电器控制。手动换向阀用于控制启闭液压凿岩机冲击机构。液压凿岩机在工作时,冲击回路单独回油,以减少背压。

旋转回路由齿轮泵供油,经电磁换向阀进入旋转马达,换向阀用于控制转向。

推进回路由齿轮泵供油,串接手动和电磁换向阀控制推进马达,以实现凿岩机的进退。手动和电磁换向阀的A、B出油口并接于推进马达,可分别实现推进的手控和电控(电控用于遥控和防卡控制)。在推进马达的进油路上并接一个单独的溢流阀,用于调整推进压力。

3.4 钻臂回路

钻臂回路由齿轮泵供油,见图4。

图4 钻臂回路

钻臂回路各执行元件(1)由多路换向阀(4)操纵,其回路压力由阀组中的溢流阀整定。

除夹钎器油缸外,其余各执行元件均设有外置双向液压锁(2),其作用是防止泄漏引起油缸位置的改变。

在俯仰油缸和钻臂旋转油缸回路中,安装了节流-单向阀(3),以控制油缸速度,避免引起系统的油压冲击;并减小移动速度。

夹钎器油缸,采用了并联油路,由多路换向阀中的一个阀控制,以简化操作。

4 液压钻车的自动防卡控制

卡钎现象是凿岩作业中经常出现的“故障”,它直接影响着凿岩过程的顺利进行,减少和防止卡钎对提高凿岩作业整体工效有着十分重要的意义。

自动防卡钎系统是在液压凿岩钻车上,通过液压系统设置,提供预报和控制,使钻车能自动(或辅以必要的人工操作)减少和消除卡钎故障。

推进-冲击控制:由推进压力对冲击压力实施控制,当推进系统压力低于设定的压力阈值时(对应于钻车平时非钻进状态),电磁溢流阀在低压段工作,使凿岩机轻冲,以保护凿岩机和整个冲击系统;当推进压力高于设定的压力阈值时(对应于钻车钻进工况),由压力继电器发出信号,使电磁溢流阀切换至高压段,实现凿岩机强力冲击。

旋转-推进控制,由旋转压力对推进方向实施控制,当钻进过程面临卡钎(旋转压力高于设定压力阈值)时,由压力继电器发出信号,使推进换向阀换向,凿岩机后退,同时凿岩机轻打,避免卡死。

系统同时通过自动/手控转换开关,并联有手动系统,以备清孔和在防卡系统出现故障时使用。

实施方案见图5。

5 钻车试验

建立了宽5.4m、高3.2m的立式试验台架,进行了钻车行走、钻臂移位和凿岩试验。

钻车行走和钻臂移位功能达到了设计预定的要求。

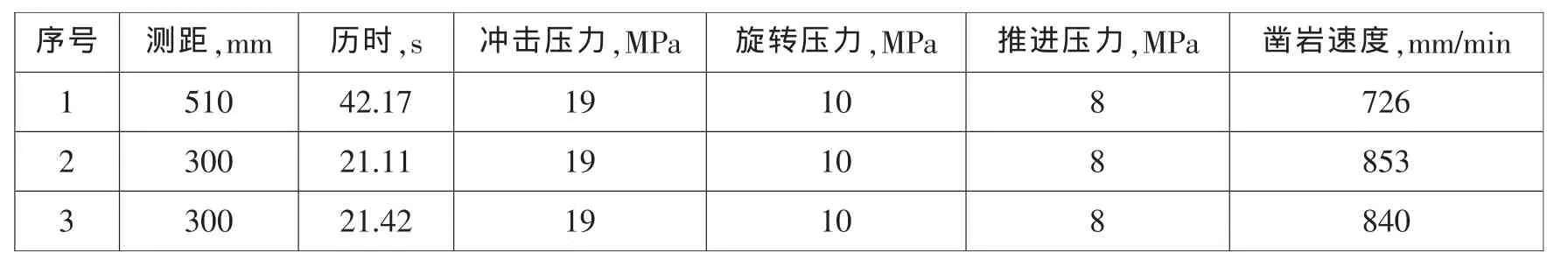

凿岩试验采用花岗岩(f=14~16)、T38-1100接杆钎、φ76球齿钻头,试验结果见表4。

试验表明:钻车液压系统能分别满足钻车行走,钻臂移位和液压凿岩机工作的需要。在采用φ76钻头的情况下,其凿岩速度可达726~853mm/min,约为同样情况下采用气动凿岩机(YGZ90)凿速的2倍,显示了液压凿岩机高的钻孔效率。

图5 实施方案

表4 凿岩速度试验结果

6 结语

本文介绍了一种新的采用通用底盘研制的中深孔液压采矿钻车,它具有结构紧凑、通用化程度高、全部国产化和钻孔效率高等特点。在产品生产定型后,适于在我国地下小截面巷道金属矿山推广应用。