遥控拆砖机在水泥干法回转窑维修中的应用

2011-01-25周志鸿马飞郑利霞

周志鸿,马飞,郑利霞

(1.北京科技大学土木与环境工程学院设备系,北京100083;2.北京信息职业技术学院,北京100015)

1 回转窑维修技术发展的历史

1.1 三个发展阶段

新型干法回转窑技术是水泥行业主流的生产工艺,而回转窑的拆砖维护和砌筑也已经演变成为一个竞争激烈的领域。对于水泥厂业主来说,缩短停窑时间,降低设备维修成本,保证作业安全,提高回转窑利用率成为十分重视的问题。纵观国内外水泥行业回转窑维修技术和设备的发展历史,对我们的回转窑维护维修工作有着十分重要的启示。

世界水泥工业干法回转窑打窑皮和拆砖技术的发展至今已经经历了三个阶段:

(1)人工/风镐作业的模式,见图1。

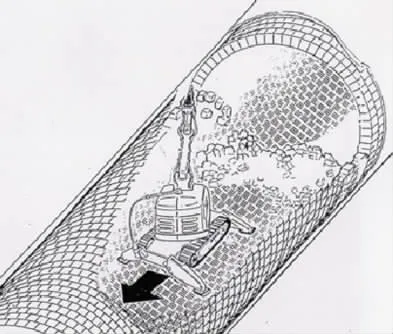

(2)小挖或者滑移装载机改装的拆砖机,见图2。

图1 人工作业

图2 小型挖掘机拆砖

(3)有线/无线遥控拆砖机,见图3。

1.2 人工/风镐作业的模式

传统的打窑皮、拆砖维修方法,是人工手持风镐进行。待回转窑冷却到人们可接受的温度时,工人手持风镐进入窑内,进行打窑皮和拆砖作业。这就需要回转窑冷却时间长,动用的人力很多,拆除效率低下,而且经常发生人身事故。

图3 遥控拆砖机

1.3 小挖或者滑移装载机改装的拆砖机

随着回转窑技术的发展,回转窑的直径不断加大,产能不断提高,从最初的2000吨/日以下发展到5000吨/日甚至10000吨/日的产能,回转窑直径从过去的3米发展到现在的4.8米甚至6米以上。人工打窑皮拆砖的方法无论是在拆除效率和人力成本方面,还是在安全性方面都难以满足水泥厂的需要。

在上世纪80年代中期,美国的炉窑维修承包商HDPC最早把小型挖掘机装上液压破碎锤用于水泥回转窑内打窑皮和拆砖,代替人工进行回转窑维修,提高了打窑皮和拆砖的速度,开启了机械化拆砖的历史。其主要的改装还包括割掉小挖的驾驶室以方便进入窑门;为了满足窑内高温高粉尘的条件,加大散热器的容量。后来小挖掘机在北美、欧洲和日本的水泥工业得到不少的应用,多种不同型号的小型挖掘机(卡特、山猫、凯思、小松)都有被改装成拆砖机应用于回转窑维修的案例,在上世纪八十年代末和九十年代初成为水泥回转窑修窑的主力设备。但是柴油机驱动的小挖在回转窑内作业也带来了不少的问题,主要表现为:

(1)在高温高粉尘的环境下,柴油机故障频繁,维修成本和维修工作量很大,而且噪音大,冒黑烟;

(2)小挖的两臂结构不能进行上打,视线受限,拆砖时容易损伤筒体;

(3)小挖掘机配备的液压锤的冲击功较小,遇到窑头浇注料需要更换时力量太小,无法拆除;

(4)为进入窑内作业,需要改动窑头罩;

(5)最为关键的是,操作员必须坐在小挖上在窑内作业,恶性人身伤亡事故频繁发生,给炉窑公司和水泥厂造成极大的困扰。美国、法国、德国、日本都有这方面的广泛报导。

1.4 有线/无线遥控拆砖机

为了克服小挖修窑的弊端和安全生产的考虑,上世纪九十年代初期,瑞典Brokk公司将其机器人形式的遥控打渣机应用于回转窑维修。由于其采用电液驱动、有线遥控操作和三臂结构的技术和车小力大的独特设计理念,专门用于高温高粉尘的特殊作业环境,很快全面取代了小型挖掘机在水泥回转窑维修中的使用,彻底解决了小挖在拆除效率、操作安全和环保等方面存在的问题。拆除效率比小挖提高30%以上,并克服了回转窑维修过程中的安全问题,带来了回转窑维修技术上的革命。

随着无线电技术的发展,拆砖机从有线过渡到无线控制。从1996年开始,无线遥控拆砖机全面普及,成为国际知名的水泥公司包括拉法基、海德堡、Holcim、Cemex、亚洲水泥等跨国水泥企业的必选设备。

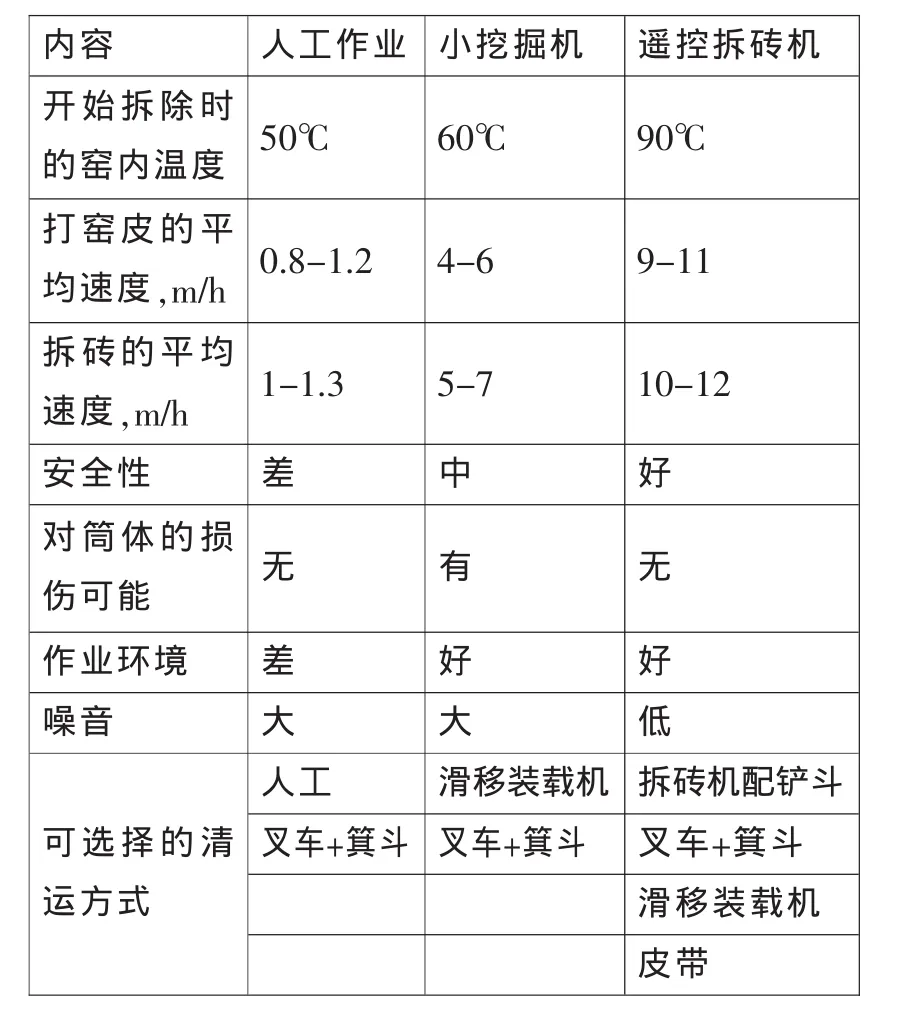

1.5 三种回转窑拆砖维修方式的对比

从表1可以看出,遥控拆砖机比小挖掘机的工作效率高出近1倍,工作安全性等指标也都好于小挖掘机。

表1 三种回转窑拆砖维修方式的对比

2 拆砖机的基本要求

2.1 耐高温与高粉尘

水泥窑的维修主要包括打窑皮、拆砖、清理以及砌筑。为了尽量缩短停窑时间,一般是在回转窑冷却10-12小时后进行打窑皮和拆砖,这时窑内的温度仍会在90℃以上,因此打窑皮和拆砖都是在高温高粉尘环境下进行。

根据常识,一般不希望柴油机驱动的设备在高温高粉尘的条件下使用,因为柴油机不耐高温,而高粉尘会糊死空气滤清器和散热器,致使故障频发,影响拆砖作业。

拆砖机的设计必须考虑在高温高粉尘情况下可靠作业,故障率要低,使用成本低。因此,国际上普遍不再把柴油机驱动的工程机械用在回转窑内打窑皮拆砖。

2.2 外形尺寸小

受窑门尺寸的影响,过桥一般都比较窄,为了进入较小的窑门,而又不想对窑头罩进行额外的改造,要求拆砖机的宽度和高度要小,重量要轻。

2.3 遥控作业

机器由过桥通过蓖冷机时最好要人车分离。驾驶小挖掘机通过过桥造成人车掉入蓖冷机的恶性事故国内外都有报道。

拆砖和打窑皮是通过液压破碎锤来进行破碎,不可避免的有碎渣蹦溅和窑皮塌落的情况,为了防止人身安全事故的发生,操作者要远离作业面,不要固定坐在机器上。

2.4 液压破碎锤的冲击能与冲击频率可调

拆砖机的液压破碎锤的冲击功率要大,以快速完成作业,而且要打得动窑头浇注料。拆砖机要能够快速打窑皮拆砖,但不能损伤筒体。而这需要液压破碎锤的冲击能和频率无级可调。

3 遥控拆砖机的拆砖工艺流程

遥控液压拆砖机在窑内作业的主要工作流程如下:

(1)回转窑冷却一段时间到100℃左右后,机器开上过桥,站立在过桥上打掉窑头浇注料,遥控操作,工人在窑外。

(2)清理完窑头后,机器进入窑内,从前向后打窑皮。拆砖机履带行走,工作时支腿放下,三臂快速定位,液压锤把窑皮打落,然后机器不断行进。打窑皮的速度一般大于10米/小时,见图4。

图4 布鲁克遥控拆砖机工作中

(3)窑皮打完后,转窑把窑皮转出窑外。然后机器再进入进行拆砖作业

(4)窑皮打完后,拆砖机进窑拆砖,从后向前打,一般拆砖速度达到12米/小时,见图5。

(5)布鲁克(Brokk)拆砖机可以快速换成铲斗进行清运作业。也可以用运砖叉车携带箕斗进行清运,如果是两个箕斗轮换,效率很高。有的公司也用滑移装载机进行清运,人工将碎砖拣入斗内。

4 布鲁克遥控拆砖机的性能特点

图5 布鲁克遥控拆砖机拆砖方向

为了克服用小挖拆砖作业的弊端,布鲁克遥控液压拆砖机应运而生,相对于小型挖掘机拆砖,其主要的改进和优势在于:

(1)电液驱动,不用柴油机,低噪音,不冒烟;

(2)履带行走,工作时支腿放下保持平衡,解决了小挖易在窑内翻车死人的问题;

(3)无线遥控操作,操作工不需坐在机器上,可以始终站在窑内已经清理干净的安全地方操作机器;

(4)三大臂结构,模拟人手,可以上打、下打、侧打,不留死角;

(5)车小力大,液压冲击锤冲击功达610焦耳以上,而且可以连续调整,快速拆窑皮又不会损伤筒体;

(6)使用成本很低,投资回报快。

5 遥控拆砖机在中国水泥工业的应用

1993年第一台布鲁克(Brokk)遥控拆砖机进入中国水泥行业,用于回砖窑的维修,那时的机器还是老旧的有线遥控形式。后来国内有代表性的冀东水泥、海螺、华润、华新、亚东、巨龙、小野田、中联水泥等分别引进这种专业的拆砖机,为提高回转窑利用率和安全生产打下了良好基础,见图6。在水泥厂的应用主要包括:回转窑打结圈、窑皮、拆砖,打窑头浇筑料,修理预热塔和冷却机,处理结圈雪人。

图6 布鲁克遥控拆砖机

据统计,至今我国已经有五十多个水泥企业和炉窑公司使用遥控拆砖机,从未出现安全事故,为企业创造了可观的经济效益。

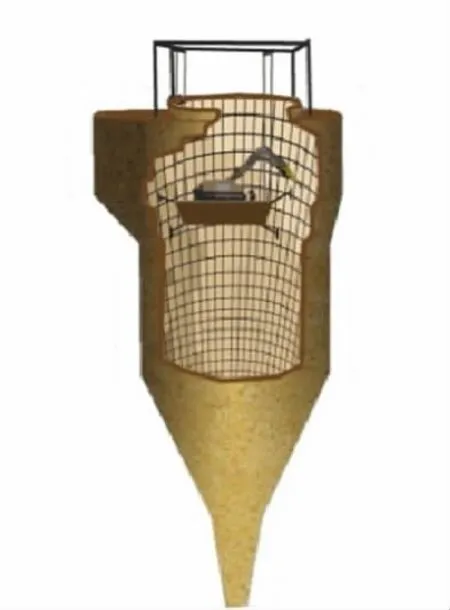

最近十年以来,遥控拆砖机也被国外先进水泥企业用于篦冷机和预热塔的维修,杜绝了在预热塔维修过程中的人员伤亡,同时提高了生产效率。比如Brokk50拆砖机的机重只有470kg,在分解炉内衬的拆除中,巧妙的代替了人工作业,降低了企业成本,见图7。

图7 布鲁克遥控拆砖机维修分解炉方案示意图

6 结语

(1)柴油机在高温高粉尘的回转窑内作业,故障频繁,使用成本很高。遥控拆砖机采用电动液压驱动,克服了柴油机的缺点。

(2)遥控拆砖机的作业安全性好,回转窑的维修工况恶劣复杂,危险程度高。几年来,有些小炉窑公司使用小挖在回转窑维修过程中引起人身伤亡事故的新闻屡有报道,国外已经走过的弯路,国内公司不应以生命的代价去重复。在安全生产日益受到重视的情况下,遥控拆砖机的使用会越来越普遍,

(3)布鲁克遥控拆砖机的工作效率高,施工质量好,最近几年,国内成立的水泥维修炉窑公司越来越多,竞争也越来越激烈。业主对工期的要求、对施工质量的要求也越来越严格,工欲善其事,必先利其器,布鲁克遥控拆砖机是一个极好的利器。