研制熔模铸造稀土钢RZG20CrMnMoRe

2011-01-25潘玉洪

潘玉洪

1 引言

YG80重型导轨式凿岩机是开发矿业、铁路交通和水利建设工程的重要机具。熔模铸件——缸体,是YG80重型导轨式凿岩机上重要的零件之一。缸体要具有较高的强度和好的耐磨性;然而,当时生产的YG80缸体主要存在两个问题:一是由于缸体存在缩孔、夹渣等缺陷,铸件废品率较高,约为50%;二是由于铸件存在缩松、铸态组织偏析、晶粒粗大、以及夹杂物多等原因,其耐磨性较差,平均进尺3000-4000米,见图1。

图1 缸体纵向剖面,酸蚀后的缩孔与缩松

根据有关资料介绍:稀土元素对于铸钢可提高钢液的流动性,增强金属液的补缩能力,改善铸造工艺性能和提高机械性能;同时稀土在钢中有净化、变质和合金化作用。我国稀土资源丰富,能否在熔模铸钢RZG20CrMnMo中加入稀土1#合金,解决缸体存在的两个问题呢?

我们开始在熔模铸钢RZG20CrMnMo中加入稀土1#合金;通过大量的实验,成功地研制了稀土熔模铸钢RZG20CrMnMoRe,达到了预期的效果。

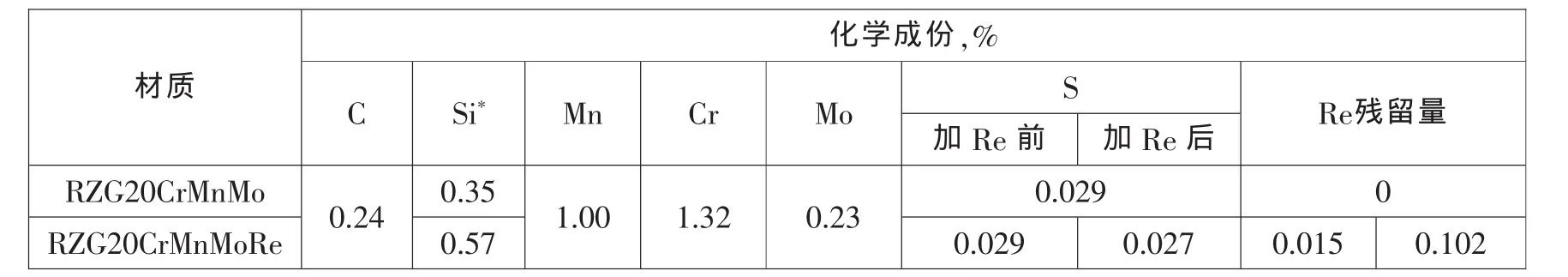

2 稀土钢的化学成份

RZG20CrMnMoRe的化学成份见表1。

3 稀土元素的加入工艺

查阅相关的资料,有的资料把稀土元素描写成神丹妙药,能解决很多质量问题;而有的资料则认为稀土元素作用甚微。尽管稀土元素加入铸钢中有诸多很好的作用,但是随着加入工艺的不同而有很大的差异。

为了探讨稀土元素如何在RZG20CrM-nMo中发挥应有的作用,笔者结合生产做了如下的实验。

实验设备:500公斤无芯工频感应炉(酸性炉衬)。

表1 化学成份

3.1 加入方法

3.1.1 炉中插入法

金属液使用铝进行终脱氧后,停电。

用铁棍将烘烤充分的装有稀土1#合金的铁盒直接插入炉中,并覆盖草木灰,静置2~3分钟,扒渣、出钢(浇包中事先放入草木灰),浇注试样。

稀土1#合金的块度小于60mm;

用0.5mm厚度的铁皮,自制铁盒;铁盒的数量,根据实际需要制作;

稀土1#合金的加入量:为工频炉中金属液总重量的0.15%。

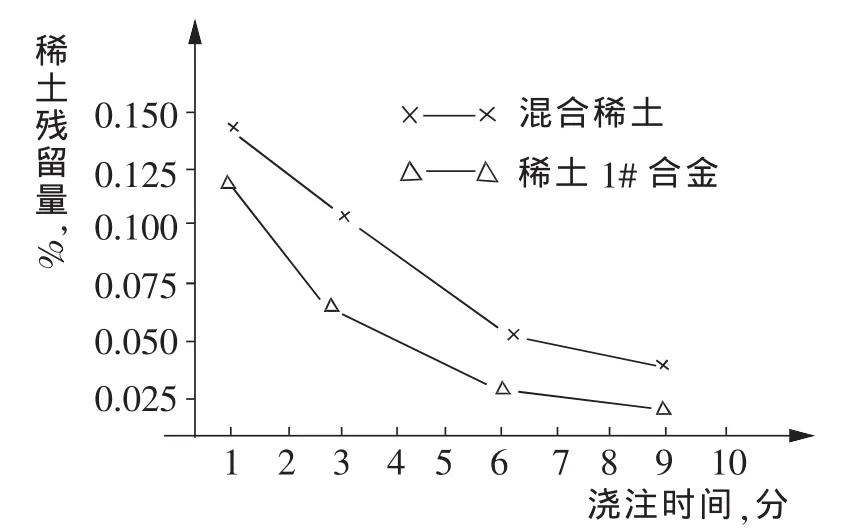

经炉后化验结果表明:稀土元素在试样中的残留量随着金属液出炉时间的延长而减少(见图2)。

图2 稀土残留量与浇注时间的关系

炉中插入法的优缺点:

优点:

(1)加入方法简单;

(2)金属液的温度较高,使稀土1#合金能够充分地溶解;并有利于夹杂物的上浮。

缺点:

(1)稀土元素的烧损率较大,并且同炉金属液中的稀土残留量不均匀,随着出炉时间的延长而减少。

(2)如果稀土1#合金烘烤不充分或其他原因,容易出现安技事故。

3.1.2 炉中投放法

金属液使用铝进行终脱氧后,停电。

将烘烤充分的稀土1#合金直接投放到金属液的表面(稀土1#合金的加入量,为工频炉中金属液总重量的0.15%;利用工频感应炉的电磁搅拌现象使稀土元素尽量溶解均匀),并覆盖草木灰,静置2~3分钟,扒渣、出钢(浇包中事先放入草木灰),浇注试样。

投放稀土1#合金的块度约为60mm,不超过100mm;

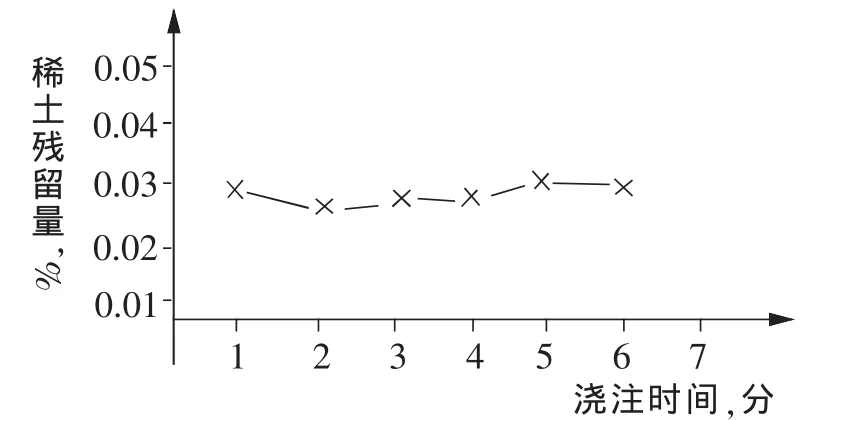

经炉后化验结果表明:稀土元素在试样中的残留量与金属液出炉时间没有一定的关系(见图3)。

图3 稀土残留量与浇注时间的关系

炉中投放法的优缺点:

优点:

(1)加入方法简单;

(2)金属液的温度较高,使稀土1#合金能够充分地溶解,并有利于夹杂物的上浮;

(3)试样中的稀土元素残留量比较均匀,稀土元素的残留量见图3。

缺点:

(1)稀土元素的烧损率很大,稀土元素的回收率为15%~25%。

(2)如果稀土1#合金烘烤不充分或其他原因,容易出现安技事故。

3.1.3 浇包冲入法

在烘烤好的浇包中放入烘烤充分的稀土1#合金,并放入草木灰。

注:稀土1#合金的烘烤温度为500℃;

加入量为浇包中金属液总重量的0.15%;其块度<40mm。

金属液使用铝进行终脱氧后,停电;再往浇包中注入金属液(温度为1570℃~1590℃,光学高温测温仪,未校正),金属液注满浇包后,静置2~3分钟,扒渣、浇注试样。

为了防止金属液的二次氧化,应适当地提高出钢和浇注速度。

经炉后化验结果表明:稀土元素在试样中的残留量较高。

浇包冲入法的优缺点:

优点:

(1)加入方法简单、容易操作;

(2)试样中的稀土元素残留量比较均匀,回收率为50%~80%。

缺点:

(1)各浇包中金属液的温度无法控制一致。

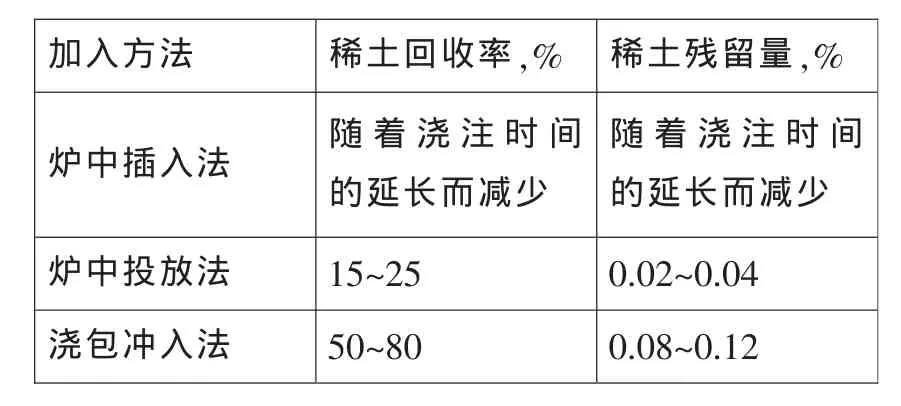

3.1.4 三种加入方法对比

选择加入方法的依据是:生产中操作简单;而且稀土元素的回收率较高、残留量较稳定。

三种不同的加入方法的稀土元素回收率和残留量见表2。

由表2可知:三种加入方法中,以浇包冲入法的效果最好,能够得到较高的回收率和较稳定的稀土元素残留量。

表2

在以后的试验中均采用浇包冲入法。

3.2 加入量

加入量要“适当”。多则金属液的质量变差,少则起不到应有的作用。据资料介绍,稀土元素的加入量按S.K.Lu提出的公式估算:Re加入=5.85([O]初始–[O]残留)+2.93([S]初始-[S]残留)+Re残留

该公式对生产有一定的指导意义,但是没有考虑到稀土元素的烧损。笔者认为稀土元素的加入量应满足四方面的要求:脱氧、脱硫、烧损和残留。

3.2.1 稀土1#合金加入量

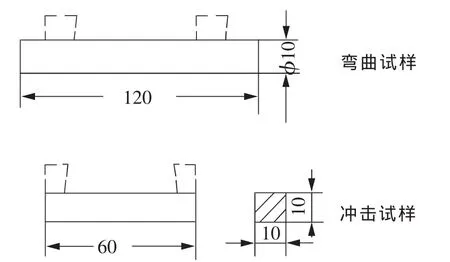

为摸索稀土元素的较佳加入量,选用同炉钢液,采用浇包冲入法,分别在浇包中加入不同重量的稀土1#合金(0;0.15%;0.30%;0.40%、0.50%和0.60%。),得到六种单根成型试样(如图4)和小钢锭。

图4 弯曲试样和一次冲击试样的尺寸

3.2.2 制作试样

单根成型试样稍加磨削即可。

前四种小钢锭均锻成φ20 mm的圆棒和15×15 mm的方棒。后两种钢锭(稀土加入量≥0.50%)在锻造过程中发生开裂,并且随着稀土元素加入量的增加开裂加重。这是稀土元素加入量过多,产生富集引起钢材的热裂性[2]。

3.2.3 试样热处理

试样经900~920℃×1小时正火;

650~680℃×2小时回火;

920-940℃×14小时表面渗碳;

830~850℃×20分钟淬火;180~200℃×1小时回火。

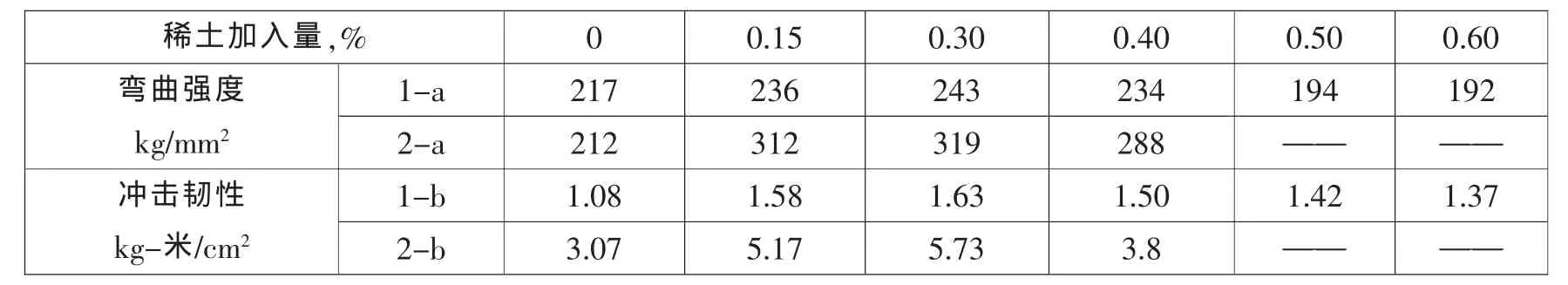

其机械性能见表3。

表3

3.2.4 较佳加入量

为了寻求较佳的稀土1#合金加入量,笔者再次实验。

3.2.4.1 试样种类

将浇注的成型试样,经稍微加工,达到图3(弯曲试样和一次冲击试样)的要求。

3.2.4.2 加入量

为了找出稀土1#合金的较佳加入量,采用同炉金属液,只是在浇包中加入不同重量的稀土1#合金。稀土1#合金的加入量按照浇包中金属液重量的:0(即没有添加稀土1#合金);0.10%;0.15%;0.20%四种。

3.2.4.3 热处理工艺

采用与YG80缸体相同的热处理工艺,即:

(1)真渗碳:主要考核试样的渗碳层强度,其热处理工艺参数:

渗碳:温度T=940±10℃;时间h=24小时;

回火:温度T=650℃;时间h=2小时;

淬火:温度T=840±10℃;时间h=20分钟;

回火:温度T=160℃;时间h=1小时。

(2)假渗碳:主要考核试样的心部强度。

试样处理方法:将试样装在密封的铁盒中,其余处理方法与真渗碳完全相同。

3.2.4.4 机械性能试验

拉伸试验在30吨万能材料试验机上进行;冲击试验在15/30公斤·米冲击试验机上进行。

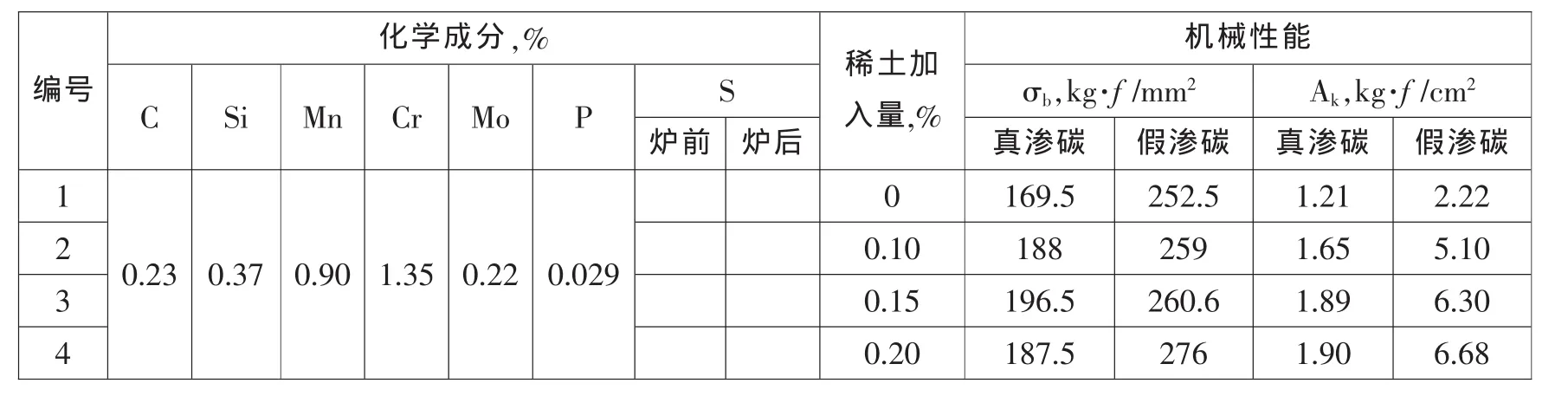

每组试样5支样品,取其算术平均值(去除离散度大的,即认为不正常的数据)。结果见表4。

在上述范围内,虽然加入稀土量不同;但是试样的弯曲强度有所增加,冲击韧性随着加入量的增加而提高,甚至提高2~3倍。

表4

3.2.5 较佳加入量

从提高产品质量,降低成本等诸方面综合考虑,应采用浇包冲入法;加入稀土1#合金为0.15%为宜。这时稀土元素的回收率为50~80%,残留量为0.08~0.12%。

3.3 生产中应注意的问题

3.3.1 控制金属液出炉温度

稀土1#合金加入到金属液中是吸热反应。随着稀土1#合金加入量的增加,金属液温度降低越多;当浇包中的金属液重量为60~70公斤时,加入0.15%的稀土1#合金,金属液降温约为40~60℃(光学高温计,未校正);同时,随着稀土1#合金加入量的增加,夹杂物增多。

采用浇包冲入法时,为了使稀土1#合金能充分溶解,并分布均匀,同时有利于夹杂物的上浮,金属液出炉时的温度应略高些,RZG20CrMnMoRe金属液的出炉温度应控制在1570℃~1590℃。

3.3.2 加入稀土的种类

在加入工艺相同的情况下,分别加入稀土1#合金和混合稀土的效果相近;但是混合稀土的价格昂贵,并且烘烤温度不如稀土1#合金容易控制;因此,正常生产中以采用稀土1#合金为宜。

3.3.3 稀土1#合金的块度和烘烤温度

烘烤的目的主要是去除稀土中的水分。烘烤混合稀土的温度以200℃~300℃为宜;烘烤稀土1#合金的温度以500℃~700℃为宜。如果混合稀土的烘烤温度达到700℃时,几乎变成稀土氧化物,见图5。

3.3.4 稀土的加入顺序

图5 稀土氧化物×50

由于稀土元素与氧的亲和力很大,所以金属液必须在用铝进行终脱氧以后,才能按照需要的量加入。

3.3.5 草木灰的作用

必须事先在浇包中放入草木灰,使其保护浇包中经过稀土元素处理过的金属液产生二次氧化。金属液二次氧化的结果,是形成大团状的稀土化合物,还可能有损于硫化物的形成,甚至有“回硫”现象,即脱硫效果不明显。

3.3.6 静置时间的控制

经过稀土元素处理过的金属液应静置2~3分钟,以利于夹杂物的上浮和去除。静置时间太短,不利于夹杂物的上浮;静置时间太长,金属液容易产生二次氧化,并且金属液降温太多。

4 浇注试样和试验缸体

采用同炉钢液,分别浇注不加稀土元素的RZG20CrMnMo缸体和试样,加稀土1#合金(浇包冲入法,加入量为0.15%)的RZG20CrMnMoRe的缸体和试样。

4.1 浇注试样

4.2 机械性能

表5 化学成份

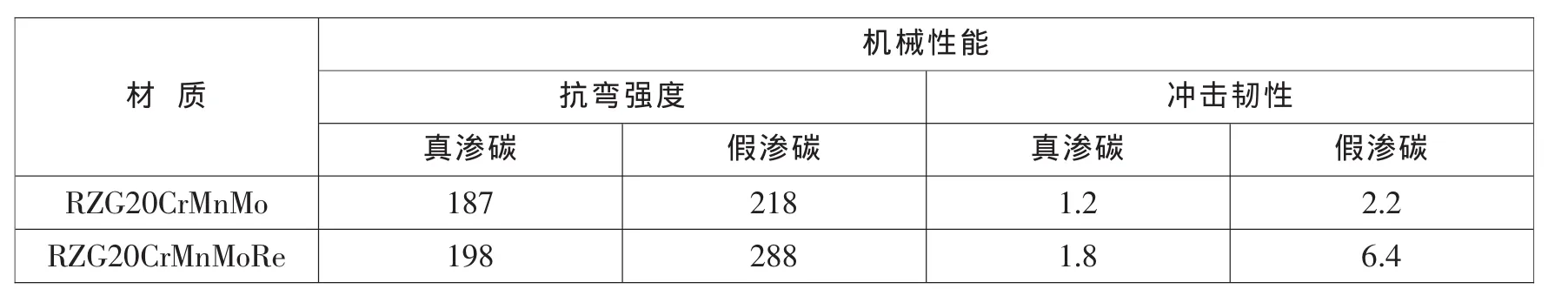

楔形试样经正火、回火(工艺同前)处理后,分别加工成弯曲、冲击和磨损试样的毛坯。再经渗碳、淬火、回火(工艺同前)处理后加工成试样,其机械性能见表6。磨损试验结果见表7。

机械性能表明:RZG20CrMnMoRe比RZG20CrMnMo的弯曲强度有所提高,冲击韧性提高很大。真渗碳(代表渗碳层组织)提高50%;假渗碳(代表心部组织)提高近3倍。磨损试验说明,RZG20CrMnMoRe比RZG20CrMnMo耐磨性提高10~20%。

表6 试样的机械性能测试结果

表7 试样的磨损试验结果

4.3 稀土1#合金除气效果

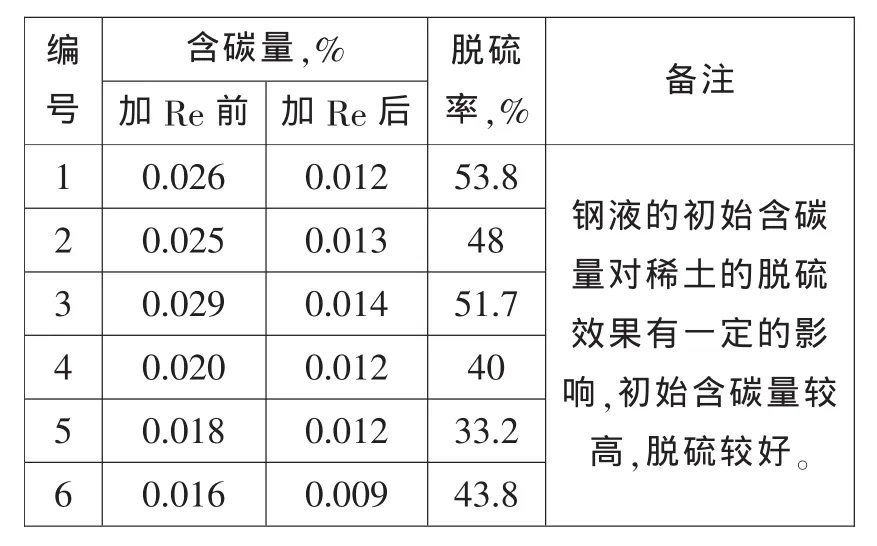

浇注RZG20CRMnMoRe试验缸体时,由于稀土元素与金属液中的气体形成稀土化合物,使金属液凝固前少析出或不析出气体;从而减少了熔模铸件因气体产生的废品,同时减少、减轻了缸体的缩孔与缩松,见表8、图6。

表8 浇注试验缸体结果

4.4 稀土1#合金脱硫效果

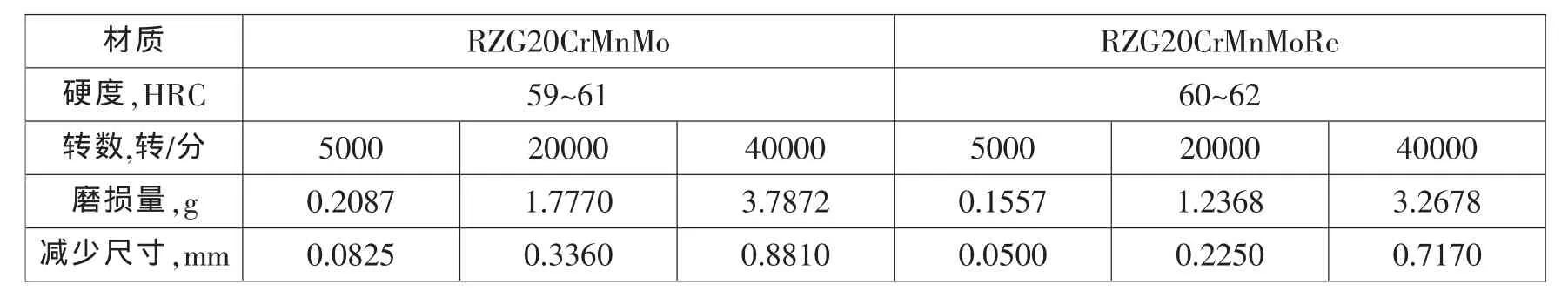

稀土元素的脱硫效果与稀土元素的加入量、金属液温度、金属液中氧和硫的起始含量,“二次氧化”的程度等一系列因素有关,见表9。正常情况下,脱硫率40%~50%。

图6 缩孔与缩松(左:加稀土)、(右:没有加稀土)

表9 稀土脱硫效果与影响因素

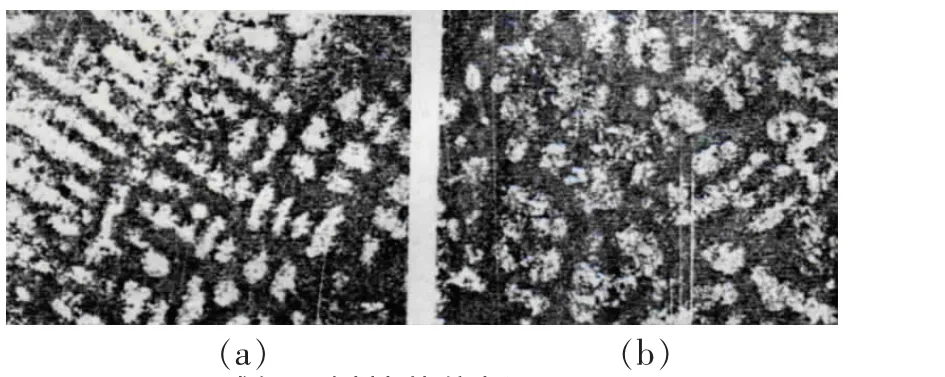

4.5 对夹杂物和组织的影响

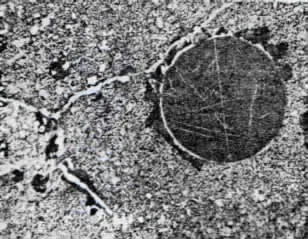

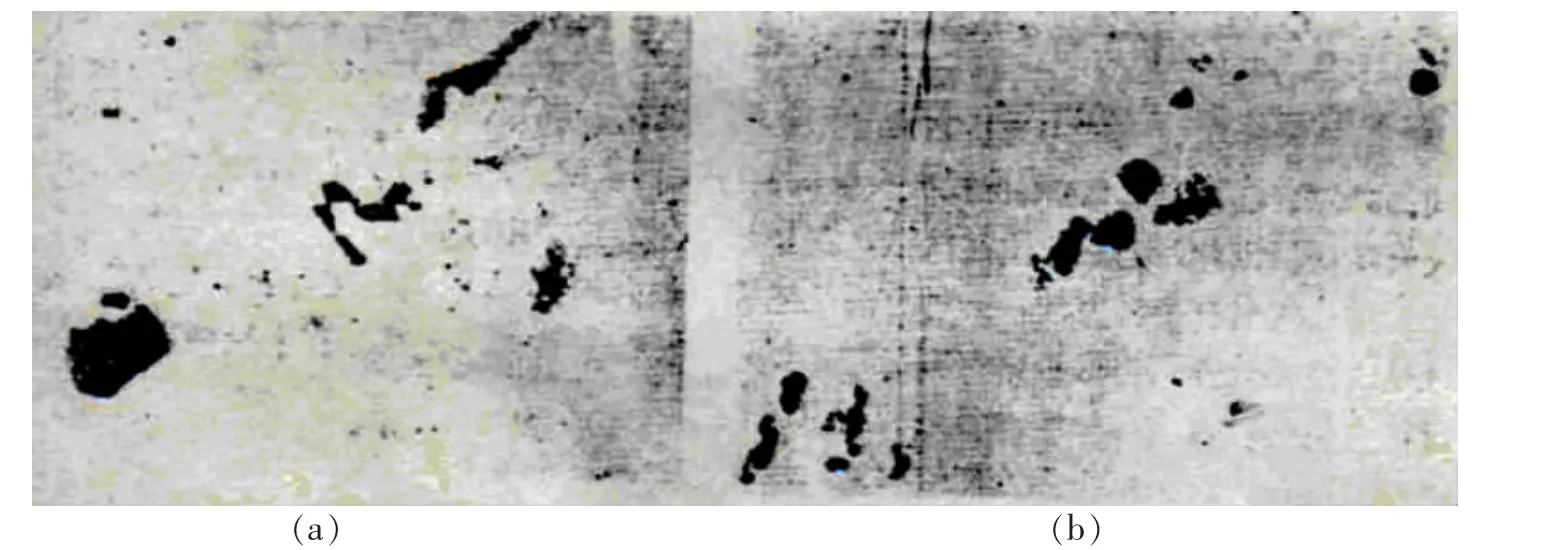

4.5.1 夹杂物

全相图中,RZG20CrMnMo钢中主要存在带尖角的硅酸盐、氧化物和硫化物,见图7a。RZG20CrMnMoRe钢中,由于稀土的亲和力大于锰、铁、硅等,很容易形成呈圆形的稀土化合物,见图7b。

图7 铸件中的夹杂物×100

4.5.2 组织

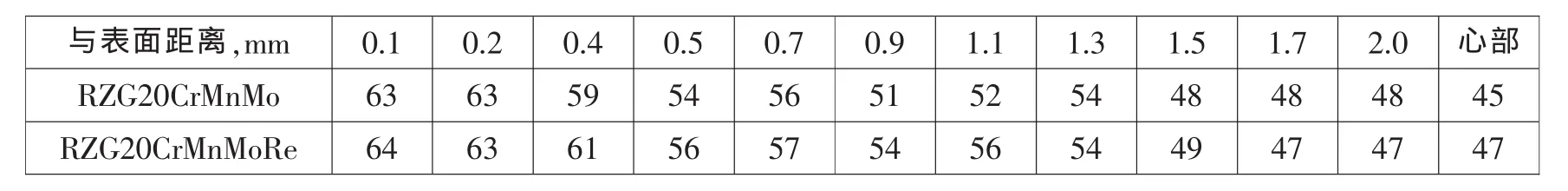

生成高熔点和弥散的稀土化合物在钢液中起到晶核作用,细化了晶粒(图8a:没有加稀土;图8b:加稀土);减轻了树枝偏折(图9a:没有加稀土;图9b:加稀土),减少了残余奥氏体的含量,并改善了碳化物的形态和增加了点状碳化物层的深度,同时提高了显微硬度(见表10)。这可能是稀土元素使铁的晶格常数增大,也可以认为稀土元素在铁中形成固溶体,引起晶格畸变,并使之硬化。即常说的稀土元素的合金作用。

5 缸体寿命矿山试验

5.1 试验地点

试验缸体的寿命是在湖北省某钢铁公司某铁矿进行现场装机试验。

5.2 试验条件

岩石硬度f=12~16

气压0.5~0.6MPa

水压0.5~0.7MPa

图8 稀土细化了晶粒

图9 减轻了树枝状偏析×100

5.3 试验结果

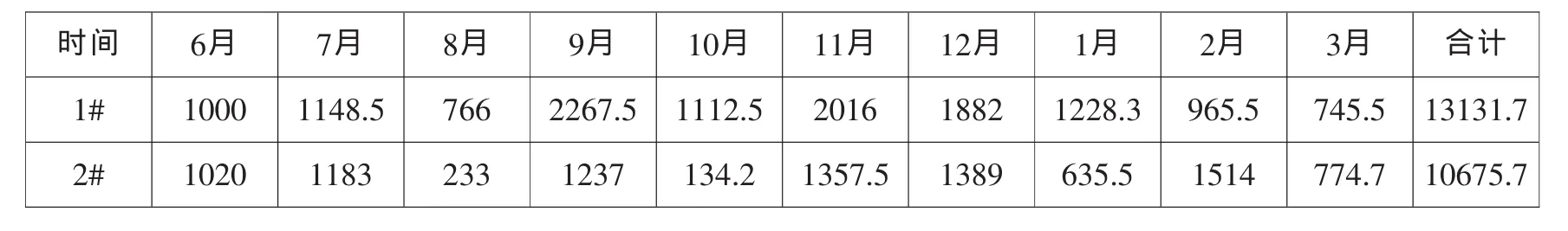

RZG20CrMnMoRe缸体现场试验结果,见表11。

经过十个多月的矿山寿命试验,RZG20CrMnMoRe的试验缸体进尺超过万米,是原RZG20CrMnMo缸体寿命的2倍以上,收到了预期的效果。

表10 表面距离与显微硬度

表11 进尺记录

5.4 后续

在添加稀土1#合金的基础上,又进一步减少缸体的壁厚,使缸体的工作面更加致密,进一步提高了缸体的使用寿命。

注意:缸体的壁厚不能减少过大,否则易产生缸体变形等缺陷。

6 结论

(1)在稀土元素加入工艺合理的前提下,才能使其起到除气、脱硫、提高金属液流动性等作用;从而减少熔模铸件因缩孔、缩松和气孔产生的缺陷,降低了熔模铸件的废品率。

(2)在RZG20CrMnMoRe中加入稀土元素的工艺:应采用浇包冲入法;加入稀土1#合金为0.15%为宜。稀土元素的回收率为50~80%,残留量为0.08~0.12%。

(3)加入稀土元素生成高熔点和弥散的稀土化合物在钢液中起到晶核作用,细化了晶粒;减轻了树枝偏折;改善了碳化物的形态和增加了点状碳化物层的深度;从而提高了机械性能和耐磨性,提高了缸体的使用寿命。(参加试验的还有周汝汶、冯德全、赵润民等;包钢冶金研究所的程玉琢、纪克明工程师给予了技术指导,谨致谢意。)

[1]潘玉洪,周汝汶,冯德全等.稀土元素在风动凿岩机精铸件中的应用[J].甘肃机械1980(1):43-49.

[2]五二研究所编.稀土金属在兵器工业中的应用与发展[J].北京:科技参考资料.五二研究所1975(2).

[3]陈佩芳.稀土金属在钢中的应用[J].沈阳:铸造.1979(3):6-8.

[4]稀土编写组.稀土(下)[M].北京:冶金工业出版社,1978.

[5]包钢冶金研究所技术情报室编.稀土在钢铁中的应用(国外部分)[Z].包头:包钢冶金研究所技术情报室,1973.

[6]包钢中央实验室编.稀土元素对钢中气体、非金属夹杂物的影响[Z].包头:包钢冶金研究所中央实验室,1964.

[7]鞍钢钢铁研究所编.16MnRe钢试验研究总结[Z].鞍山:鞍钢钢铁研究所.