复合片外圆磨削用陶瓷结合剂金刚石砂轮的研制及应用*

2011-01-24刘一波刘伟黄霞杨德涛

刘一波,刘伟,黄霞,杨德涛

(北京安泰钢研超硬材料制品有限责任公司,北京昌平102200)

0 前言

聚晶金刚石复合片(PDC)是指0.1至数毫米厚的金刚石微粉层与硬质合金基体在高压高温(5~7GPa、1400℃~1700℃)条件下复合而成的超硬复合材料,它具有高硬度、高耐磨性、高弹性模量、各项同性和相对高的热导率等显著优点[1~2],近年来已成为高档机械加工刀具、地质及石油钻头、陶瓷磨具、石材加工工具、混凝土工具和阀座阀芯等高耐磨设备的首选材料,也成为高科技新材料领域中最有生命力的支柱产品之一。

复合片所应用的领域绝大多数属于精密加工领域,其本身的尺寸公差要求十分严格,如何高效加工复合片一直是广大科研人员十分关心的问题。目前国内外复合片生产厂家主要采用金刚石砂轮对复合片进行外圆磨削,进而达到所需的尺寸公差要求。树脂金刚石砂轮由于其加工效率和加工精度远小于陶瓷结合剂金刚石砂轮,故而在过去的几年中,复合片的外圆磨削加工基本上都开始采用陶瓷结合剂金刚石砂轮。目前,国内生产陶瓷结合剂金刚石砂轮的厂家较多,但真正具备研发实力的公司却很少,产品的质量也是良莠不齐。为满足日益壮大的复合片外圆磨削加工市场对陶瓷金刚石砂轮的需求,安泰钢研超硬材料制品有限责任公司开展了复合片外圆磨削专用陶瓷结合剂金刚石砂轮的研究。通过和客户之间的合作,大大提高了复合片外圆磨削用陶瓷结合剂金刚石砂轮的制备和应用技术。目前,公司生产的复合片外圆磨削用陶瓷结合剂金刚石砂轮性能已经达到国内领先水平。本文根据砂轮制备的体会,重点分析了主要影响砂轮性能的因素,旨在和广大同仁交流经验,共同进步,一起为推进我国陶瓷结合剂砂轮成套制备技术的提高而努力。

1 实验过程

1.1 材料准备

磨料:市售140/170目国产金刚石磨料;结合剂:自制A l-Si-B-Li-O系低温陶瓷结合剂;填料:市售150目A l2O3;胶粘剂:国内某公司生产的AB双组分环氧胶沾剂;铝合金基体:Φ400mm。

1.2 设备及检测仪器

结合剂熔块炉:KSS-16R;混料机:TB2;自动压机:34BYO-B20H-T;坩埚电阻炉:SG2A 5-10;电子显微镜:JSM-6380LV;离心机:最大转速20000r/min;动平衡机;外圆磨床。

1.3 实验方法

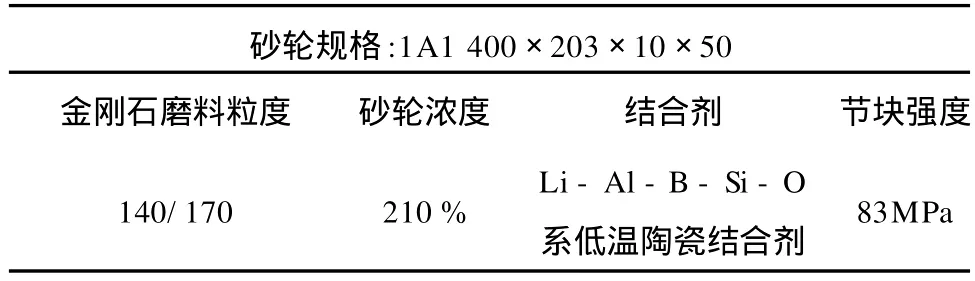

高性能砂轮规格及参数如表1所示。磨床:北京第二机床厂外圆磨床。PDC,型号1304,磨削分两次完成,第一次进给量为0.04~0.08mm,第二次进给量为0.01~0.03,磨削完后PDC外圆直径13.35±0.02mm。磨削完的PDC质量检测:观察复合片金刚石层是否有崩口。

表1 陶瓷金刚石砂轮的规格和参数Table 1 Specifications and parameters of vitrified bond diamond grinding w heel

2 实验结果与分析

2.1 陶瓷结合剂对砂轮的影响

本实验采用自制的A l-Si-B-Li-O系低温陶瓷结合剂,实验中通过对砂轮节块进行磨耗比测试以及在PDC生产厂的磨削实验,得出砂轮中陶瓷结合剂含量对磨削效果的影响情况。结合剂含量对复合片外圆磨砂轮寿命的影响见图1。

图1 结合剂含量对陶瓷砂轮寿命的影响Fig.1 Influence of the bond content on the working life of the vitrified bond diamond grinding wheel

从图1中不难发现,陶瓷结合剂含量在22w t%~26w t%时,砂轮的寿命最高。砂轮中结合剂的含量主要对砂轮有三方面的影响:

(1)结合剂对砂轮硬度的影响。超硬材料砂轮的硬度是指超硬磨料从砂轮中脱落的难易程度,磨粒越难脱落表示砂轮硬度越高。一般而言,结合剂剂量越多,对磨料把持越强,磨粒脱落越困难,砂轮硬度越高,但磨削时砂轮出刃不好,容易出现磨不动的现象,砂轮的寿命虽会有所增加,但是复合片表面很容易出现崩口。需要过一段时间将砂轮适当进行开刃处理,才能避免磨削中造成废品。

(2)结合剂与金刚石磨料的结合强度。复合片的硬度本身很高,在外圆磨削过程中,砂轮表面的金刚石受到很大磨削力和冲击力,如果陶瓷结合剂量太少,则陶瓷结合剂对金刚石的把持不够,导致部分金刚石没有完全发挥磨削作用就开始脱落,砂轮寿命变短。而结合剂过多,砂轮硬度过大,锋利度不够,容易使复合片产生崩口,导致废品率升高。

(3)对砂轮组织结构的影响。由于所用的结合剂粒度细于金刚石粒度,且在烧制过程中,结合剂会致密化。砂轮中结合剂含量增加,砂轮组织越致密,砂轮越容易发生堵塞,磨不动,经常需要用普通砂轮对超硬材料砂轮进行开刃处理,去除多余结合剂,使新的金刚石出刃参与下一次的磨削,从而降低了砂轮的工作效率。

2.2 烧结温度对砂轮性能的影响

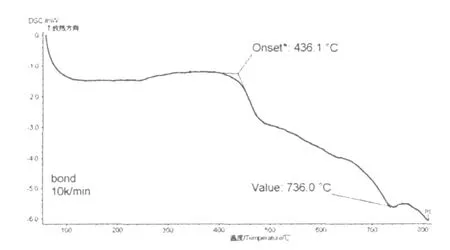

陶瓷结合剂烧制温度的控制直接影响砂轮的使用性能,这主要与超硬磨料及陶瓷结合剂本身的性质有关。在空气中,cBN可耐高温1400℃~1600℃,能承受高韧性难加工材料的磨削热;而金刚石的热稳定性差[3],800℃即开始氧化磨损,即便在惰性气体中1100℃时也开始石墨化[4]。本文采用公司自行研制的Li-A l-B-Si-O系低温陶瓷结合剂,其DSC曲线如下图2。

图2 Li-A l-B-Si-O系陶瓷结合剂DSC曲线Fig.2 DSC curve of Li-A l-B-Si-O series vitrified bond

从图2可以看出陶瓷结合剂从436.1℃时开始发生相变反应,当温度上升到736.0℃时,陶瓷结合剂熔化。从曲线中可以看出陶瓷结合剂的烧结温度在660℃~800℃范围内都能满足陶瓷砂轮块的烧制。从上边分析可以看出,陶瓷结合剂烧制温度范围内超硬磨料基本不会发生烧损。因此,本文所提及的低温陶瓷结合剂是指烧制温度低于超硬磨料发生烧损的最低温度。

在生产陶瓷工具产品的实践中,我们发现,在烧结范围内,提高砂轮块的烧结温度,砂轮块的强度也相应增加。目前公司生产的低温陶瓷结合剂金刚石砂轮采用的烧制温度为680℃~760℃,具体根据金刚石砂轮的使用要求确定砂轮烧制温度。低温陶瓷结合剂cBN砂轮块烧制过程中还应该注意,升温和降温速率不能太高,如果速率大于6℃/min砂轮容易出现微裂纹和表面裂纹。公司项目组制备低温陶瓷结合剂金刚石砂轮时采用的升温速率为2℃/m in,降温速率为3℃/min。

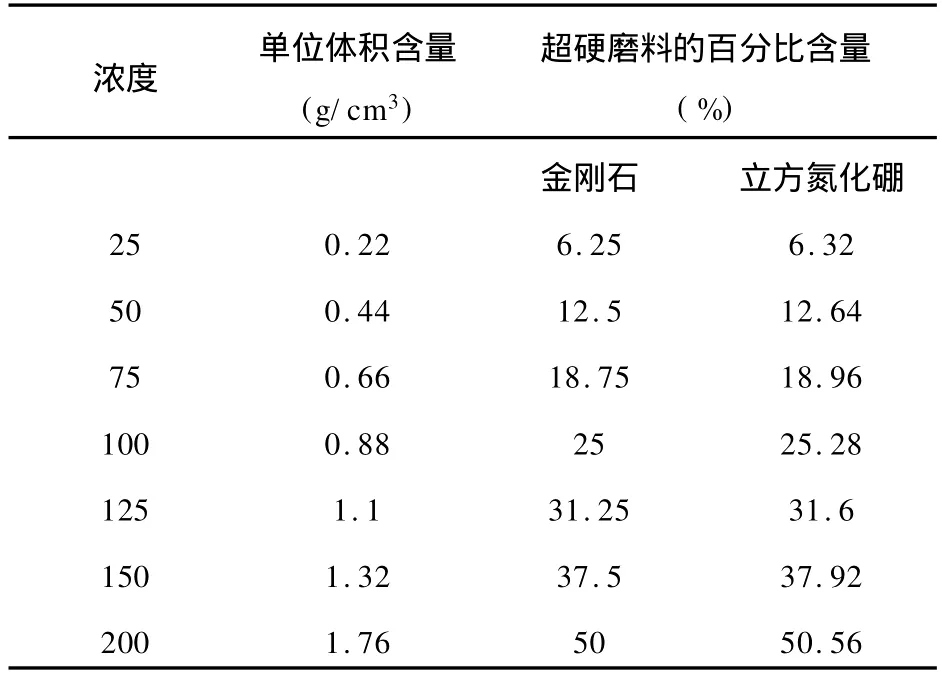

2.3 金刚石浓度对砂轮性能的影响

超硬磨具的浓度指超硬磨削层中单位体积内超硬磨料的含量,超硬磨具中浓度与超硬磨料含量的对应关系如表2所示:

表2 超硬磨具内超硬磨料浓度的对应关系[5]Table 2 Relationships between the concentration and abrasive content in super hard grinding tools

实验中分别采用100%,150%,200%,210%浓度的陶瓷结合剂金刚石(140/170)砂轮进行了外圆磨削1304复合片的实验。实验结果如表3所示。

表3 不同浓度砂轮的实验情况Table 3 Test results of vitrified bond diamond wheel with different concentration

从实验数据中不难发现,浓度越高,其寿命越长,且高浓度砂轮的寿命比低浓度砂轮寿命的性价比高。随着金刚石浓度的增加,砂轮使用寿命的幅度增加更大。我们认为对于复合片外圆磨削加工,高浓度陶瓷金刚石砂轮中参与磨削的金刚石磨粒增加,在结合剂强度满足要求的条件下能起到合力的作用。

2.4 所研制砂轮与国内市售陶瓷砂轮及树脂砂轮的对比

本文采用的陶瓷结合剂自制砂轮和国内市售的陶瓷金刚石砂轮以及树脂金刚石砂轮磨削1304复合片,其中,我公司生产的砂轮在磨削过程中,明显感觉噪音要小(锋利度越高,磨削力越小,产生的噪音越小),且磨削时间短,所研制砂轮与国内市售陶瓷砂轮及树脂砂轮的使用情况对比如表4所示:

表4 不同砂轮的对比试验数据Table 4 Test data between vitrified bond wheel and resin bond wheel

从表中可以看出,陶瓷砂轮比树脂砂轮寿命提高2~3倍,单件复合片磨削效率也能提高30%左右;所研制的砂轮锋利度、寿命及磨削效率都略高于市售陶瓷砂轮,同等条件下砂轮的综合性能较市售陶瓷砂轮性能提高约10%。可见,所研制的陶瓷金刚石砂轮已经达到同类中的领先水平。

3 结论

通过对复合片(1304)外圆磨削用陶瓷结合剂金刚石砂轮的研究,得出结论如下:

(1)自制Li-A l-B-Si-O系低温陶瓷结合剂适合于复合片外圆磨削用陶瓷结合剂金刚石砂轮;当结合剂含量在22%~26%时,砂轮的综合性能达到最佳。

(2)砂轮金刚石浓度越高,使用效果越好,随砂轮中金刚石浓度的增加,砂轮的性价比逐渐提高;当浓度达到210%时,砂轮的寿命达到最高。

(3)陶瓷砂轮比树脂砂轮的寿命提高2~3倍,且单件复合片的磨削效率提高约30%;所研制的低温陶瓷金刚石砂轮综合性能达到国内领先水平,并具有较高的性价比。

[1] US Patent.US6454027 B1;Anthony Griffo,ect.Polycrystalline diamond carbide composites.

[2] Volkmar Richter,M ichael Fripan.Demand fo r greater efficiency is good new s fo r PCBN[J].M etal Pow der Report,2006,61(11).

[3] 张红霞,王改民,华勇.陶瓷金刚石砂轮结合剂的探讨与研制[J].中国陶瓷,2003,39(1):38-40.

[4] 张元江,魏定亮.高速磨削和立方氮化硼(cBN)砂轮[J].磨床与磨削,1996(3):23-24.

[5] 李志宏,陶瓷磨具制造[M].北京:中国标准出版社,2000.