金刚石涂附磨具用树脂结合剂的性能评价探讨*

2011-01-24宁春旭肖乐银王进保刘志环刘心宇

宁春旭,肖乐银,2,,王进保,2,刘志环,2,刘心宇

(1.桂林矿产地质研究院,广西桂林 541004;2.国家特种矿物材料工程技术研究中心,广西桂林 541004;3.桂林电子科技大学,广西桂林 541004)

0 引言

金刚石涂附磨具是指用树脂结合剂把金刚石磨料粘附在柔性、可挠曲基材上的金刚石工具,主要用于石材、玻璃、玉石、硬质合金等硬脆难加工材料的异形磨削和抛光。和砂轮磨削不同,金刚石涂附磨具的柔性接触可以减少磨削震动,得到好的工件表面质量。但由于普通树脂结合剂本身的耐磨性差及对磨料的包镶力弱,导致涂附磨具磨损的主要形式为磨料的脱落,从而降低了金刚石涂附磨具的使用寿命。因此,结合剂的性能是影响金刚石涂附磨具使用性能的一个重要因素[1~4]。

本文首先讨论了金刚石涂附磨具结合剂的评价指标如何制定,然后通过相应指标的测定,评价了金刚石涂附磨具结合剂的改性效果,最后通过磨削试验,进一步证实评价指标的可行性。

1 性能评价指标的制定

制作成品进行磨削试验是检测结合剂性能好坏的一个直接方法,但需耗费大量的人力和时间。根据金刚石涂附磨具的使用要求,我们知道结合剂必须具有良好的柔韧性、耐热性、耐磨性以及对金刚石一定的包镶能力。

按照国家标准和胶粘剂常用性能测试分析方法,我们探讨通过测试其断裂延伸率和冲击强度来评价结合剂的柔韧性,通过热重分析来评定其耐热性,通过结合剂的耐磨性试验和冲击强度下降率来判断其耐磨性和对金刚石的包镶强度,综合室内磨削试验证明了上述各项指标可对金刚石涂附磨具用结合剂进行性能评价。

本试验按照GB/T2568-1995《树脂浇铸体拉伸性能试验方法》、GB/T2571-1995《树脂浇铸体冲击试验方法》和GB/T17657《人造板及饰面人造板理化性能试验方法》标准进行。其中,用于拉伸试验和冲击试验的空白体各做5个样品,磨损试验各做一个样品,添加金刚石冲击试样各做5个样品。

用于性能检测的试样图如图1所示:

图1 性能检测试样图Fig.1 The samp les fo r performance testing

具体方法如下:

(1)通过测试拉伸试样的断裂伸长率和冲击试样的冲击强度来评价其柔韧性。其中,拉伸试验速度取5mm/min。

断裂伸长率按下式计算:

式中:A—断裂伸长率,%;L—断裂后试样的长度,mm;L0—断裂前试样的长度,mm。

(2)通过热重分析(TG)可以分析高分子材料的热稳定性。以失重10%时的温度作为树脂的耐热性温度,对比NM-1结合剂和增韧改性后NM-2结合剂的耐热性。

(3)金刚石涂附磨具的寿命不仅取决于结合剂本身的耐磨性,还取决于结合剂对磨料的把持力,通过磨损试验及试样断口形貌观察和添加金刚石前后试样冲击强度的减少量来综合评定结合剂的性能。

耐磨系数计算公式:

据表1所示,从调查覆盖的地理区域来说,本调查所收集到的招聘信息涵盖了全国大部分省(直辖市、自治区),获得的招聘信息是比较充分的。

式中:η—结合剂耐磨系数;m1—磨损前试样质量,g;m2—磨损后试样质量,g。

冲击强度下降率的计算公式:

式中:Tσ—冲击强度下降率,%;σ空—空白试样冲击强度,kJ/m2;σ金—含金刚石试样冲击强度,kJ/m2。

2 金刚石涂附磨具用环氧树脂胶粘剂的改性

NM-1结合剂(1号结合剂)是目前我们所用的可用于涂附磨具的热固性树脂,它成型后具有结合强度高、收缩率小、耐介质性能优良等优点。但NM-1结合剂固化产物是较高的交联密度的三向网状结构体,主链的运动非常困难,存在内应力大的缺点,所以一般都硬度高、耐磨性好,但比较脆,柔韧性、耐冲击性能差。

通过聚氨酯改性后的NM-2结合剂(2号结合剂),固化后形成了互穿网络结构,网络中的柔性聚氨酯链段起到了进一步增加柔韧性的目的。在材料受到冲击时,分散软段聚集体能够吸收冲击能量阻止微裂纹扩展,提高其韧性[5~6]。同时由于混合后黏度低,对磨料润湿性好,且不需添加稀释剂,可以对金刚石具有更好的把持力。因此,我们分别制作样品采用上述评价指标,对其性能进行评价。

3 改性结果及评价分析

3.1 柔韧性评价

金刚石涂附磨具主要用于硬脆难加工材料的异形研磨和抛光,因此对其柔韧性提出了特殊要求,而结合剂的柔韧性是影响涂附磨具柔韧性的一个重要因素。

NM-1结合剂和聚氨脂改性后NM-2结合剂空白试样断裂伸长率及冲击强度如表1所示:

表1 试样断裂伸长率和冲击强度Table 1 Fracture elongation and impact strength of samples

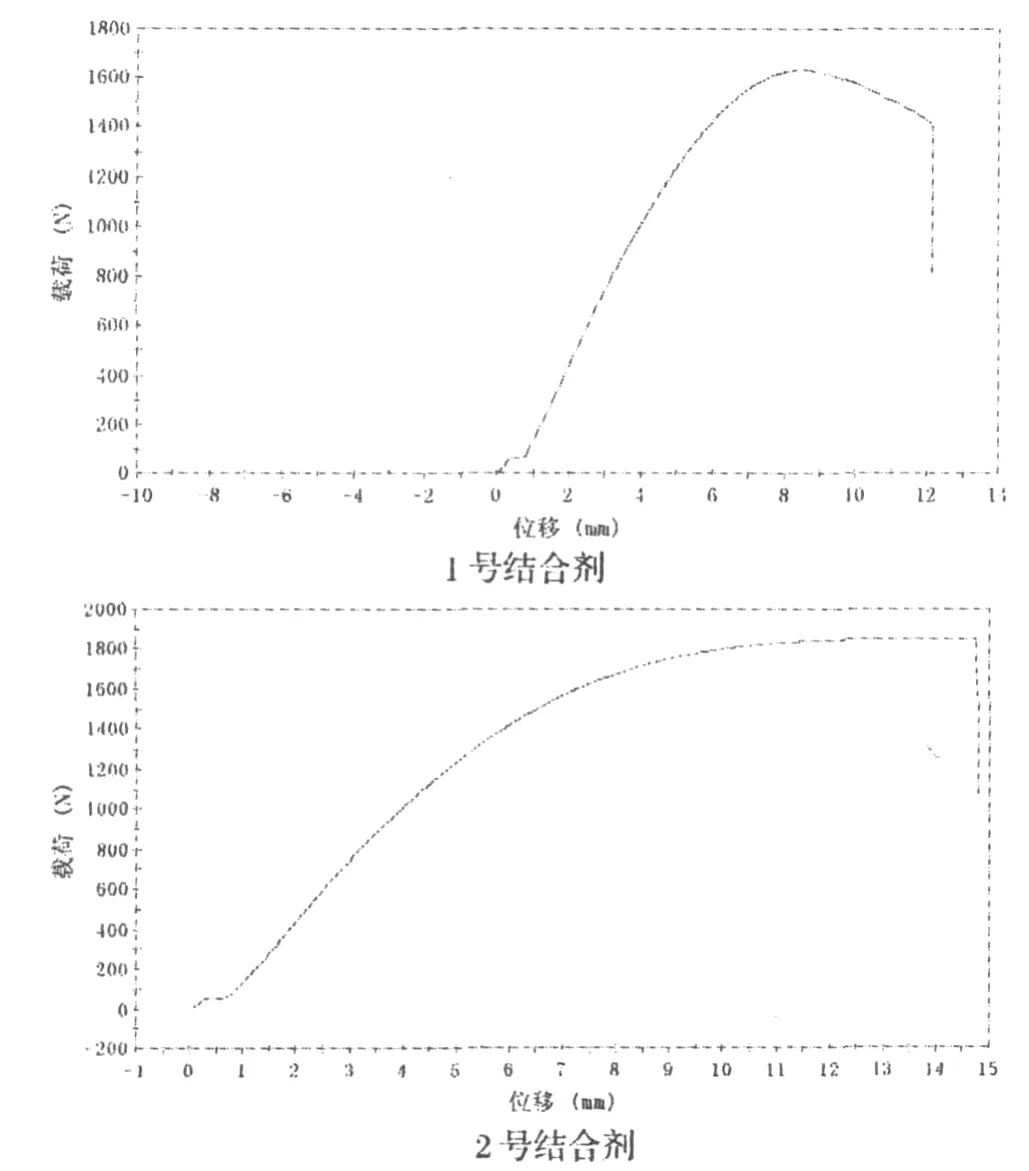

拉伸试验曲线如图2所示:

图2 两种树脂结合剂拉伸试验曲线Fig.2 Curves of tensile testing for two kinds of resin bond

从表1可知,通过聚氨脂改性后的NM-2树脂具有比NM-1树脂更大的断裂伸长率和冲击强度,从而表现出更好的柔韧性,有利于各种异形工件的磨削和抛光。同时,从图2我们也可以看出,拉伸过程中NM-1树脂结合剂的最大拉伸载荷为1630.94N,聚氨脂改性后的NM-2结合剂为1850.56N,表现出更好的机械力学性能。

3.2 耐热性评价

图3 两种树脂结合剂TG曲线Fig.3 TG curves fo r two kinds of resin bond

图3为NM-1和NM-2两种树脂结合剂的热重曲线。热重分析显示,失重10%时NM-1结合剂对应温度为364.6℃、聚氨脂改性后的NM-2树脂结合剂为375.8℃,表明改性树脂具有略优于NM-1树脂的热稳定性和耐热性,能够有效防止涂附磨具在磨削过程中由于温度的上升而导致金刚石的过早脱落[7~8]。

3.3 耐磨性及对磨料包镶能力评价

表2 耐磨系数测试结果Table 2 The testing results of wear coefficient

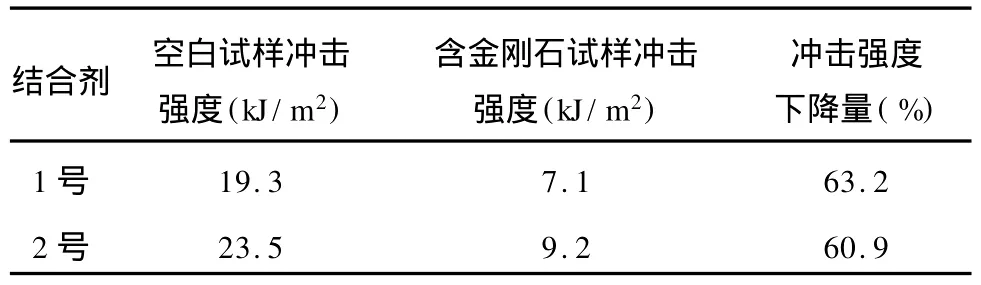

表3 冲击强度下降量Table 3 The decreasing value of impact strength

图4 两种树脂结合剂断口形貌图Fig.4 Fracture morphology of two kinds of resin bond

表2、表3分别为两种结合剂耐磨系数测试结果和添加金刚石后试样冲击强度减少量。由表2可知,聚氨脂改性后的NM-2结合剂的耐磨系数0.46略小于NM-1树脂0.48,这说明固化后NM-2树脂结合剂本身的耐磨性稍差于NM-1树脂,但金刚石涂附磨具的寿命不仅取决于结合剂本身的耐磨性,还取决于结合剂对磨料的把持力,从表3可以看出,含同样金刚石的试样块,其冲击强度的下降率NM-1树脂更为明显,说明NM-2树脂结合剂对金刚石的把持力更强。从SEM照片(图4)来看,NM-1树脂结合剂与金刚石磨料结合紧密程度比NM-2结合剂稍差。

4 胶粘剂评价结果与磨削性能的对应性

为了更好地验证结合剂性能的好坏及评价指标的可行性,我们分别制作两种结合剂的600目磨具成品,固化温度与时间都为:120℃,3h。采用CM 6125车床改装设备对玻璃进行磨削试验,工件尺寸:40mm×15mm×8mm,磨具转速为1600 r/min,使用水作为冷却液,采用恒进给的磨削方式,测试磨具的磨耗比、磨削效率,并观察磨具表面开裂情况。如表4所示:

表4 磨具磨削玻璃结果Table 4 The results of grinding glass with grinding w heel

由表4可知,2号结合剂磨具的柔韧性有明显提高,磨具磨削10小时后表面仍未见明显裂纹,1号结合剂磨具磨削5小时后表面可见明显裂纹,这与通过测试断裂延伸率与冲击强度得出的结论是一致的。同时,2号结合剂磨具的寿命亦大于1号结合剂磨具,其磨耗比分别为76.4和70.2,表明在耐热性、耐磨性及对金刚石的把持力等综合性能方面,NM-2树脂结合剂优于NM-1结合剂,这与上述分析也是相对应的。NM-1结合剂对金刚石的把持力差,金刚石脱落较多、自锐性好,其磨削效率1.65略高于改性后的树脂结合剂1.58。

由上述结果可知:树脂结合剂的柔韧性、耐热性、耐磨性及包镶性能等指标与磨具磨削试验结果具有很好的对应性。结合剂柔韧性好,磨具成品工作面不易产生裂纹,耐磨、耐热性及包镶性能好,磨具磨耗比高;磨削效率的表征主要与金刚石参数有较大关系,结合剂的力学性能对其影响不大。总之,通过对树脂结合剂的力学性能指标的检测和计算,可以间接反映成品磨削性能,减少试验成本、提高工作效率。

5 结论

(1)根据金刚石涂附磨具的使用环境和特性,对其所用胶粘剂提出了柔韧性、耐热性、耐磨性好及对金刚石的把持力强等评价指标。综合室内磨削试验证明了通过断裂延伸率、冲击强度、热重(TG)、耐磨性、断口扫描电镜等力学性能检测和分析,可对金刚石涂附磨具用树脂结合剂进行柔韧性、耐热性、耐磨性及对金刚石的把持力等性能进行评价。

(2)通过聚氨酯改性后的NM-2结合剂,固化后形成了互穿网络结构。因此,与NM-1结合剂相比具有更好的柔韧性,同时由于混合后黏度低,对磨料润湿性和把持力好,添加金刚石后试样冲击强度减少量为60.9%,低于环氧树脂63.2%,表现出更好的综合性能。

(3)在磨削使用之前即对结合剂地综合性能进行评价,可以有效的指导金刚石涂附磨具生产和结合剂的调配。

[1] 吕智,郑超,莫时雄,章兼植.超硬材料工具设计与制造[M].北京:冶金工业出版社,2010.

[2] 肖乐银,刘志环,谢志刚,程煜.金刚石柔性磨轮磨削性能的实验研究[J].超硬材料工程,2009(2):28-41.

[3] 吕智,郑超.超硬材料涂附磨具[J].超硬材料工程,2008(2):33-34.

[4] 邹文俊.涂附磨具制造[M].北京:中国标准出版社,2000.

[5] 谢海安,王伟.聚氨酯改性环氧树脂的研究[J].应用化工,2007(8):779-781.

[6] 韦春.聚氨酯改性环氧树脂[J].工程塑料应用,1999(3):1-2.

[7] 张向宇.胶黏剂分析与测试技术[M].北京:化学工业出版社,2004.

[8] 彭进.超硬材料树脂磨具高温结合剂的研究[D].郑州:郑州工业高等专科学校,2003.