新疆某难选赤铁矿选矿工艺的探讨

2011-01-23关翔

关 翔

(新钢雅满苏矿业有限责任公司, 新疆 哈密 839126)

新疆某一铁矿石主要为赤铁矿、磁铁矿与少量褐铁矿和镜铁矿,并伴有极少的黄铁矿和黄铜矿。矿石构造为层状和条带状(其间夹有绿泥石和碧玉条带)并偶见环状和残余构造。全铁含量一般在20%~35%,赤铁富矿最高可达51%,矿区平均品位33.07%,中矿段的平均品位最高33.87%,西矿段和南矿段则分别为32.79%和31.70%,品位沿走向变化系数为7.7%,沿倾向变化系数为2.97%。根据上述两数据,本矿属于品位变化较均匀的矿床。矿石工业品级为赤-磁铁贫矿。本次研究就是根据该矿石的性质特点,并结合目前国内外选矿技术发展水平进行的。

1 矿样性质

1.1 矿样的化学成分

矿区的含矿层为中震旦统的特瑞爱肯岩组,属于一套浅海相变质的碎屑岩,其间夹有沉积变质型的铁矿层。矿层顶板为绢云母板岩,夹石英岩透镜体。底板为绢云母石英片岩,与下伏元古界地层呈角度不整合接触。

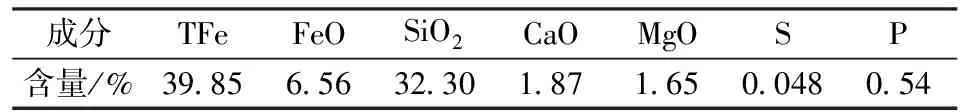

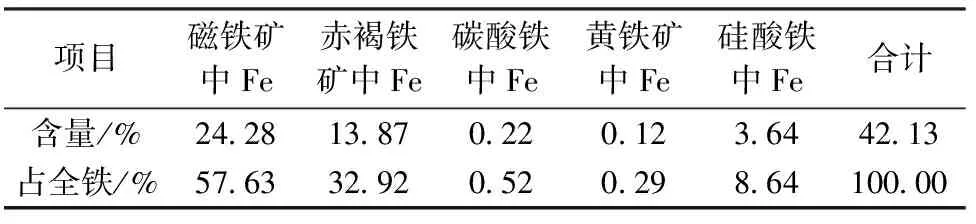

该矿属于赤-磁铁沉积型的贫矿,可溶铁数值接近于全铁。矿石呈块状、条带状构造,自形、半自形细粒状、纤维状、鳞片状结构。有用矿物的嵌布粒度一般为0.003~0.03mm,主要脉石为石英,粒度一般为0.009mm。原矿试样多元素化学分析结果见表1。原矿试样铁物相分析结果见表2。根据该矿嵌布粒度及重力分析、磁力分析结果,尚不能获得高品级的铁精矿。原矿试样多元素化学分析结果见表1,原矿试样铁相分析结果见表2。

表1 原矿试样多元素化学分析结果

表2 原矿试样铁物相分析结果

2 弱磁工艺试验

2.1 弱磁粗选磁场强度条件试验

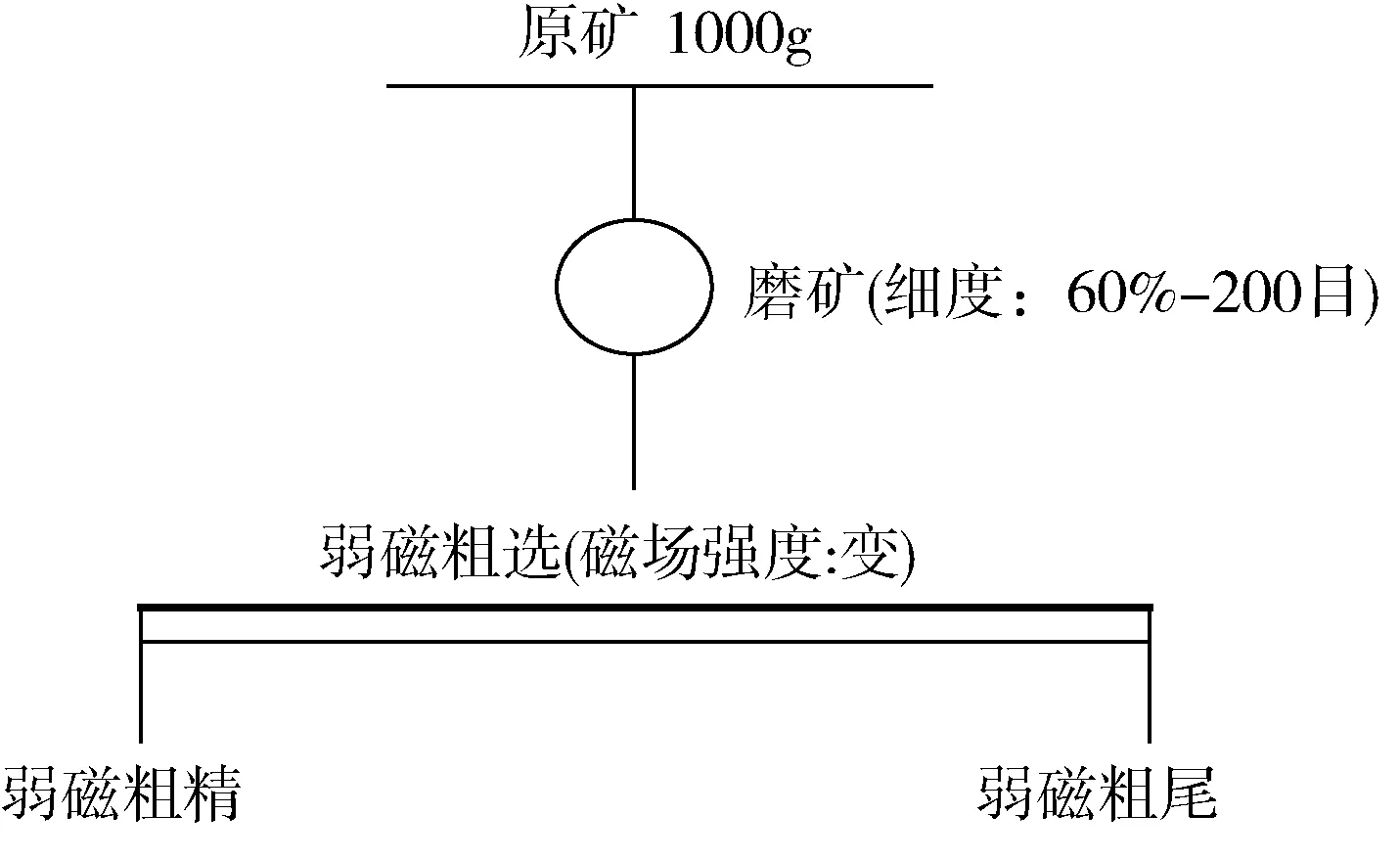

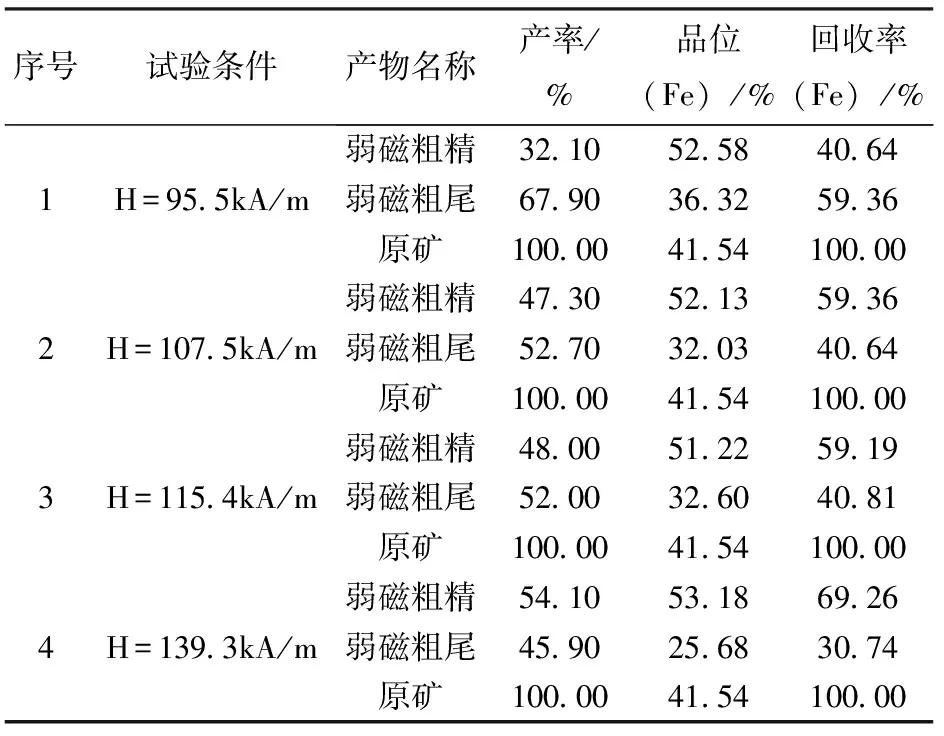

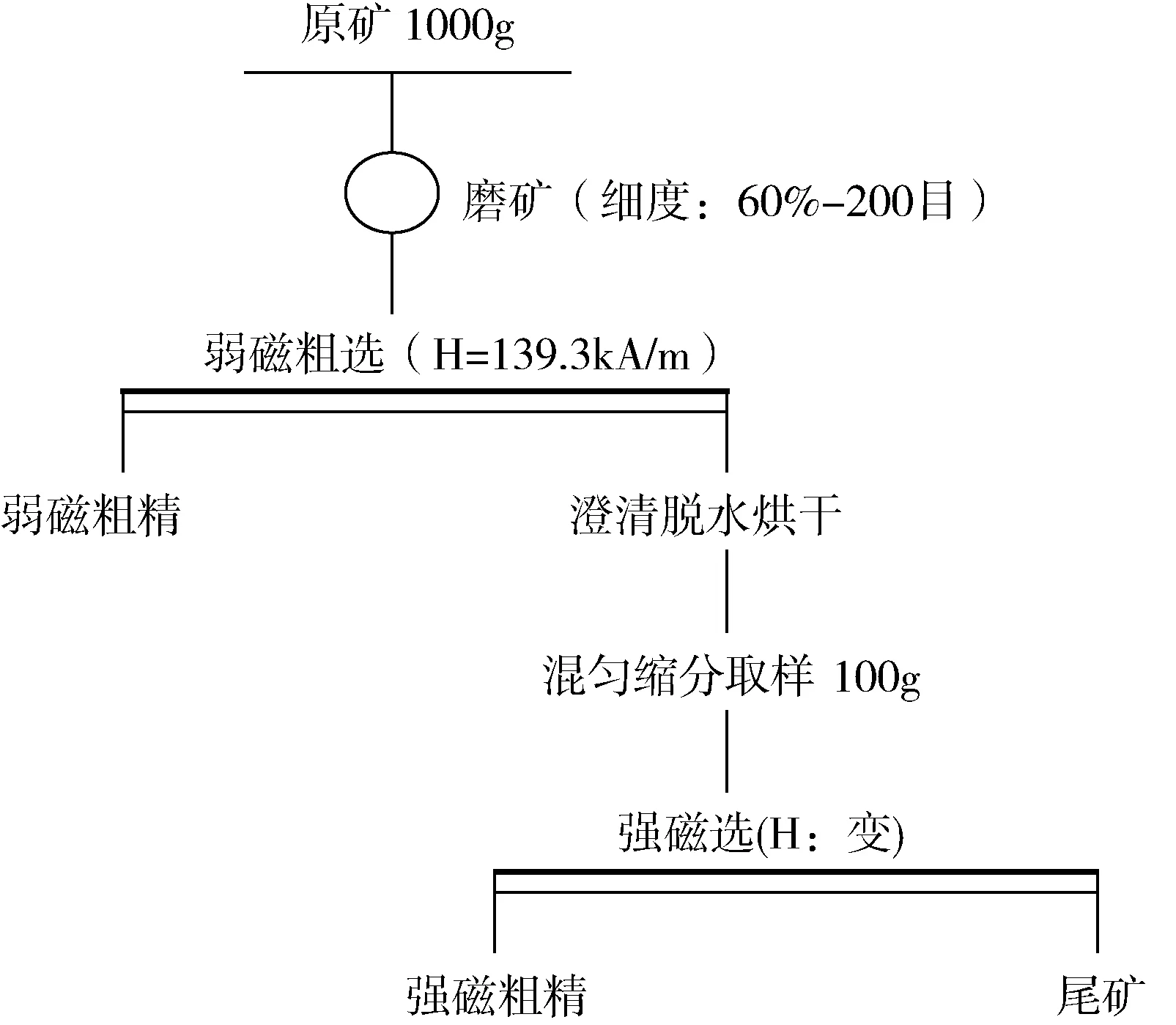

试验流程和试验结果见图1、表3。

对弱磁粗选磁场强度条件试验结果的讨论:

(1)磁场强度达到139.3kA/m后,铁精矿品位及铁的回收率都达到最高值,受设备磁场强度的限制,已不能继续再提高磁场强度。目前工业生产应用的弱磁场磁选机的磁场强度,也只是这一水平。

(2)在低的磁场强度(95.5kA/m)条件下,亦不能获得较高的铁精矿品位,而且回收率也低。

(3)适宜弱磁粗选磁场强度定为139.3kA/m。

图1 弱磁选粗选磁场强度条件试验流程

表3 弱磁粗选磁场强度条件试验结果

2.2 弱磁粗选尾矿强磁选抛尾试验

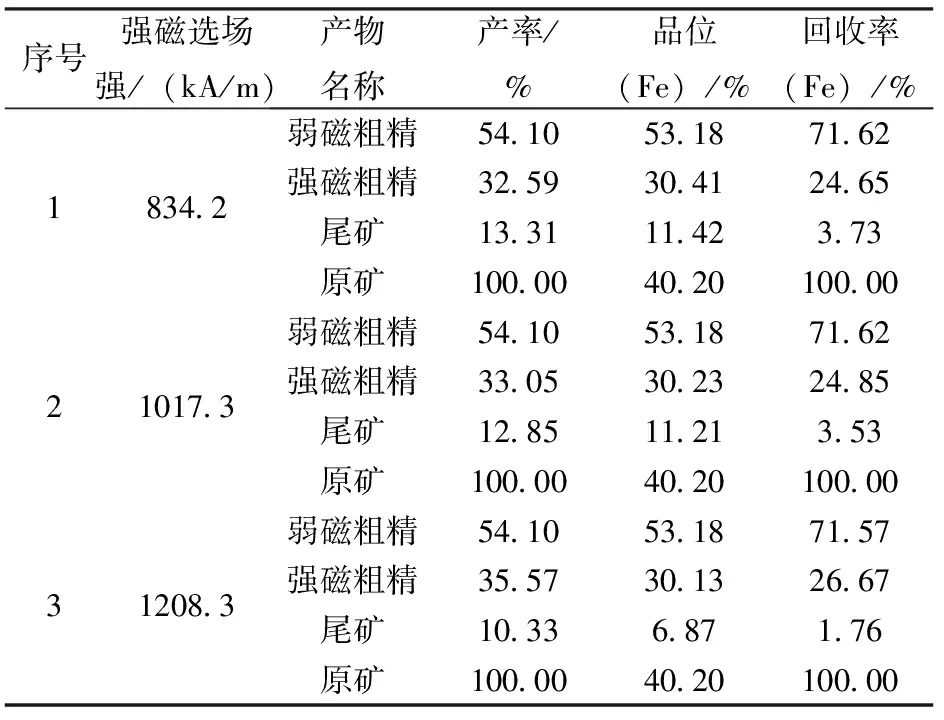

主要研究内容是确定强磁选作业的磁场强度。试验流程及试验结果,分别见图2和表4。

图2 强磁选作业磁场强度条件试验流程

表4 强磁选作业磁场强度条件试验

对强磁选作业磁场强度条件试验结果的讨论:

(1)三种磁场强度条件下,抛尾的产率都相当少,只是随磁场强度的降低抛尾的产率略有降低。强磁粗精的品位基本相同,随磁场强度的增加铁的回收率略有升高。这都是因矿石中矿物的嵌布粒度过细所致。

(2)指望通过强磁大量的抛尾是不可能的。但强磁抛出的尾矿品位很低,对弱磁粗尾起到一定的富集作用。为考虑最大限度的抛尾,确定强磁选作业适宜的磁场强度为834.2kA/m。

3 全流程闭路试验

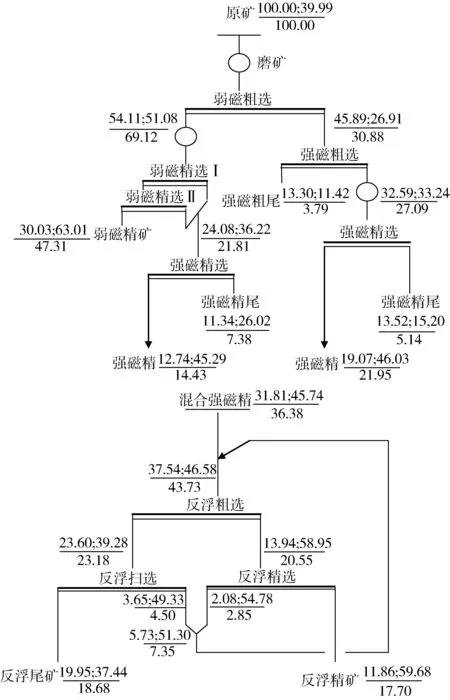

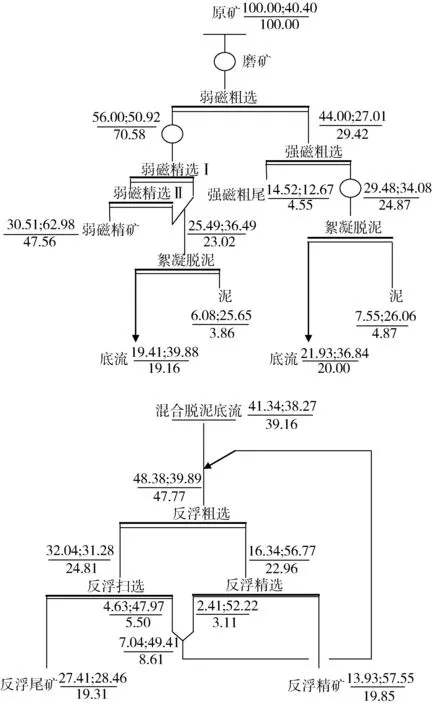

全流程闭路试验做两个流程方案,即强磁-反浮精选流程和絮凝脱泥-反浮精选流程。其中弱磁、强磁及絮凝脱泥作业为开路。由于弱磁精选尾矿和强磁粗精浮选性质相似,故将其合并,作反浮选闭路的原料。

3.1 强磁-反浮精选流程闭路试验

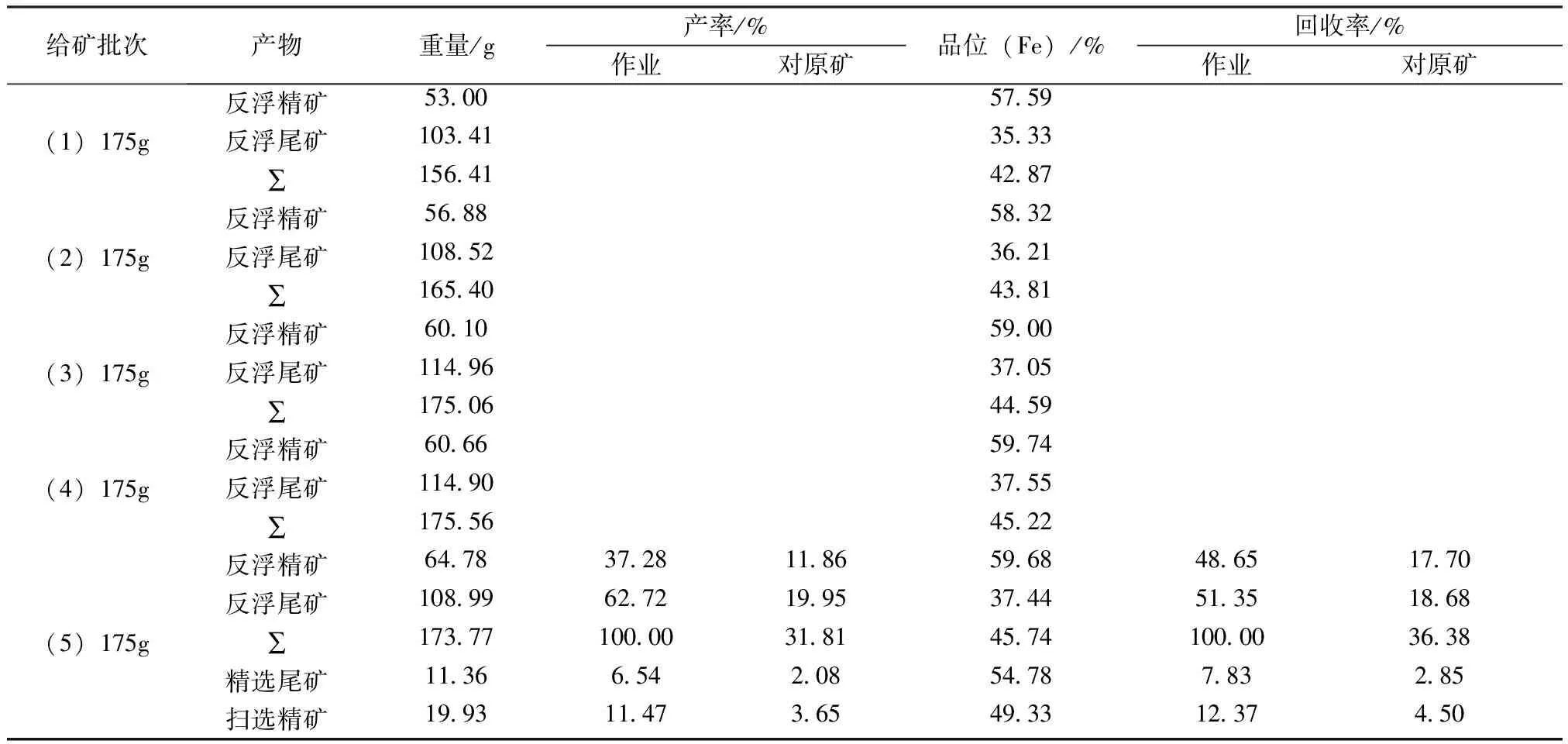

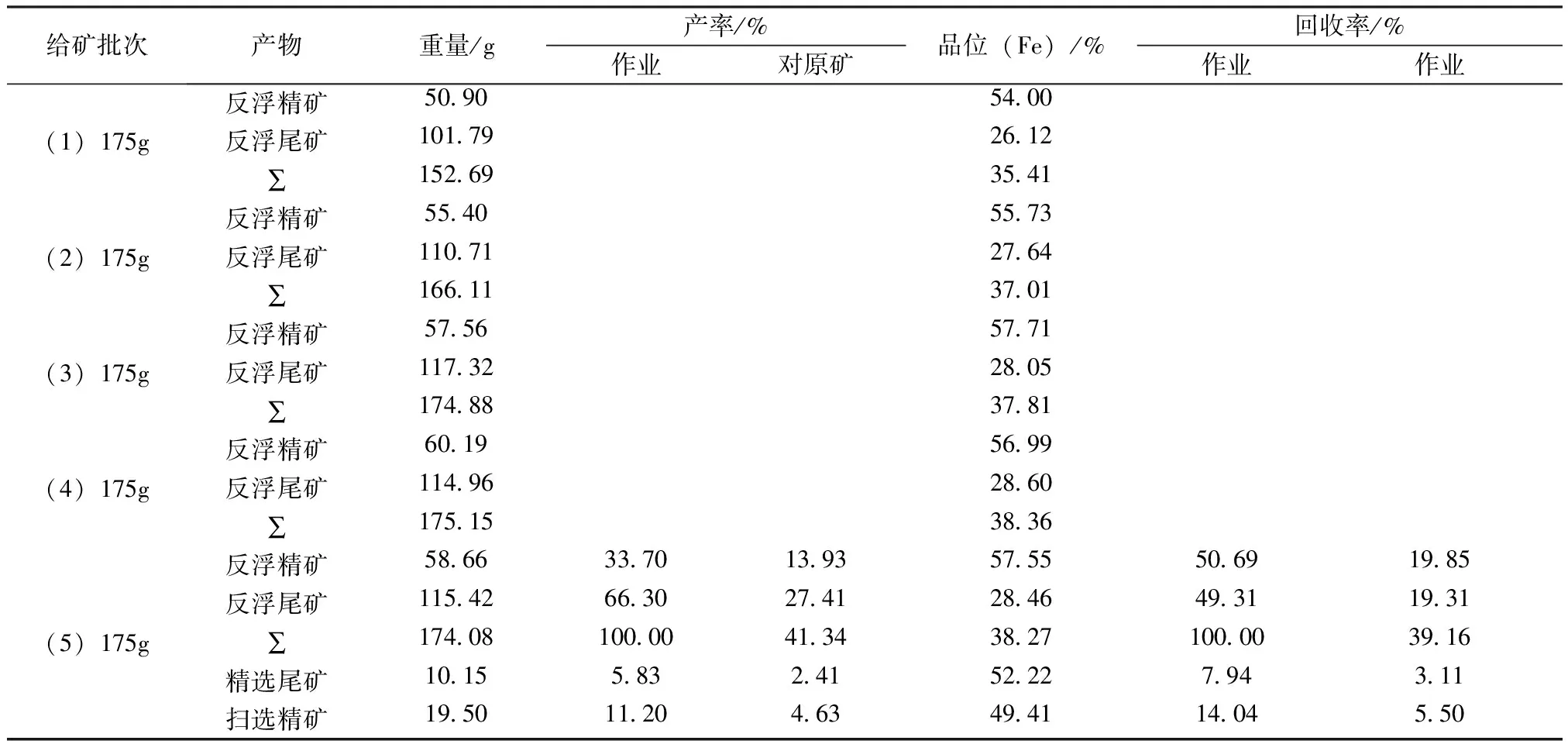

强磁-反浮精选流程闭路试验流程见图4,试验结果见表5。闭路试验反浮选给矿,由弱磁精选尾矿和强磁粗精再磨产物经强磁精选后合并而成,其比例计算为1∶1.5,配成的给矿品位(TFe)为45.74%,将其脱水烘干待用。反浮选给矿每批次175g,共给矿5批次,粗选、精选、扫选浮选机均采用1L浮选机。

3.2 选择性絮凝脱泥-反浮精选流程闭路试验

选择性絮凝脱泥-反浮精选流程闭路试验见图5。试验结果见表6。闭路试验反浮选给矿,由弱磁精选尾矿和强磁粗精再磨产物经选择性絮凝脱泥后合并而成,其比例计算为1∶1.24,配成的给矿品位(TFe)为38.27%,将其脱水烘干待用。反浮选给矿每批次175g,共给矿5批次,粗选、精选、扫选浮选机均采用1L浮选机。

表5 强磁-反浮精选流程闭路试验结果

图例 图3 强磁-反浮精选闭路试验流程

图例 图4 选择性絮凝脱泥-反浮精选闭路试验流程

表6 选择性絮凝脱泥-反浮精选流程闭路试验结果

对两种闭路流程试验结果的讨论:

(1)采用强磁精选-反浮选精选流程,反浮精矿 对原矿产率 11.86%,品位(TFe)59.68%,对原矿回收率(TFe)17.70%。

采用选择性絮凝脱泥-反浮选精选流程,反浮精矿 对原矿产率 13.93%,品位(TFe)57.55%,对原矿回收率(TFe)19.85%。

由于强磁精选抛尾产率大、品位低,所以反浮选的入选品位高,有利于获得较高品位的精矿。因此,从技术角度,强磁精选-反浮选精选流程优于选择性絮凝脱泥-反浮选精选流程。

(2)采用强磁精选-反浮选精选流程,操作简便,但需增加强磁精选工序,设备投入较大。采用选择性絮凝脱泥-反浮选精选流程,设备投入少,选择性絮凝与反浮选前的脱水浓缩设备可以合一;但药剂制度复杂,药剂成本高,并导致反浮选药剂耗量增高,浮选时间加长。综合对比分析,还是强磁精选-反浮选精选流程占优。

(3)弱磁-强磁-强磁-反浮选全流程试验指标:

弱磁精矿:产率 30.03%,品位(TFe)63.01%,回收率(TFe)47.31%。

反浮精矿:产率 11.86%,品位(TFe)59.68%,回收率(TFe)17.70%。

混合精矿:产率 41.89%,品位(TFe)62.07%,回收率(TFe)65.01%。

尾 矿:产率 58.11%,品位(TFe)24.08%,回收率(TFe)34.99%。

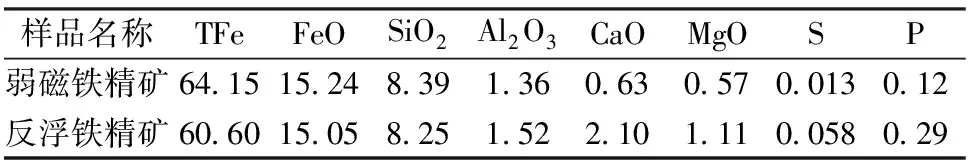

3.3 精矿产品多元素分析

弱磁-强磁-强磁-反浮选全流程试验精矿产物化学多元素分析结果见表7。

表7 精矿产物化学多元素分析结果/%

由表7看出,精矿含磷偏高,特别是反浮选精矿,这与原矿含磷高(0.54%)有关。

4 结 论

(1)通过多种工艺流程方案的试验对比,采用弱磁-强磁-强磁-阳离子反浮选流程获得了较理想的指标,可获得产率 30.03%、品位(TFe)63.01%、回收率(TFe)47.31%的弱磁精矿和产率 11.86%、品位(TFe)59.68%、回收率(TFe)17.70%的反浮精矿。两精矿混合品位达62.07%,总产率41.89%,总回收率65.01%。

(2)推荐适宜的选矿工艺流程为弱磁-强磁-强磁-阳离子反浮选流程,即:原矿粗磨(60%-200目)弱磁粗选得弱磁粗精;弱磁尾经强磁粗选得强磁粗精并抛弃强磁粗尾;弱磁粗精再磨(85%-200目)经两次弱磁精选,得弱磁精矿。

强磁粗精与弱磁精尾合并再磨(95%-200目),强磁精选得强磁精矿并抛弃强磁精尾;强磁精矿阳离子反浮选得反浮精矿并抛弃反浮尾矿。

此流程的主要特点为:强磁精选抛尾产率较大、品位较低,能为后续的反浮选创造较好的条

件,能获得较高的精矿品位。与选择性絮凝-反浮选相比,操作简单,运转稳定,好控制,药剂制度简单,药剂成本低,反浮选速度快,浮选时间短。

(3)铁矿原矿含磷较高(0.54%),导致铁精矿特别是反浮选精矿含磷偏高(0.29%)。

[1] 丘继存,龚焕高.选矿学[M].北京:冶金工业出版社,1985.

[2] 许时. 矿石可选性研究[M].北京:冶金工业出版社,1992.