复杂地层条件下自升式钻井平台插桩穿刺分析*

2011-01-23胡知辉宋林松段梦兰

胡知辉 赵 军 宋林松 段梦兰

(1.中国石油大学(北京)海洋油气研究中心; 2.中海油田服务股份有限公司)

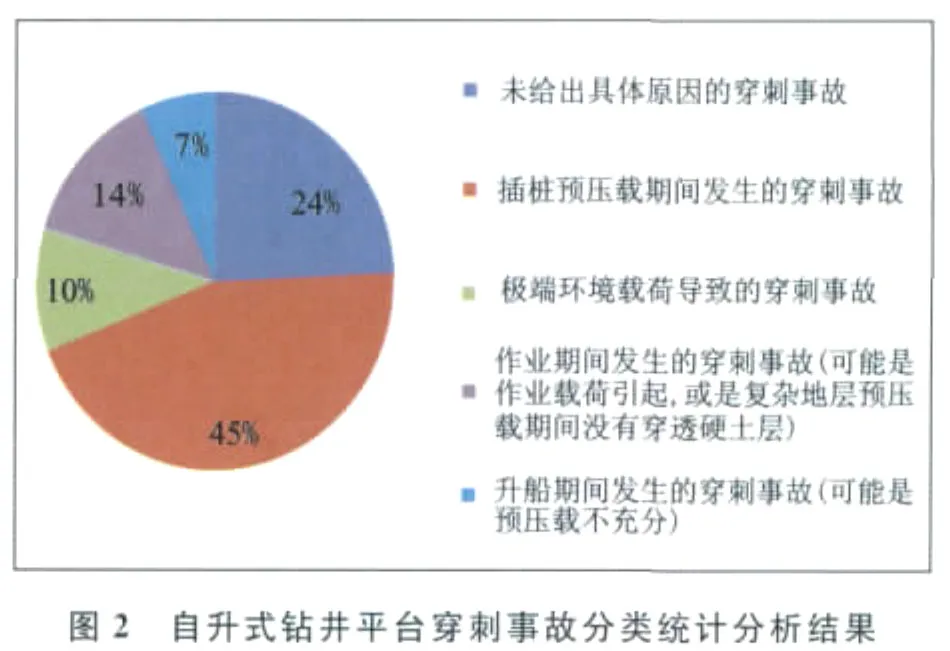

自升式钻井平台适用于不同海底地层条件和较大水深范围,移动灵活方便并且便于建造,因此在海洋石油开采中得到了广泛应用,在全球现有海上钻井平台中约占到40%。然而,自升式钻井平台在作业期间经常遭遇意外穿刺事故,导致平台结构受损,造成重大经济损失。据MSL公司统计,穿刺事故占平台总事故的比例高达53%[1]。平台作业前都要对井位进行完善的现场地质调查与评估,但每年仍有大量的穿刺事故发生。平台穿刺事故频发主要与复杂的海底地层条件有关,某些海域海底沉积物表层多为粉土,向下为粉质粘土、砂土及粘土互层。在上硬下软层状地基条件下,平台插桩预压载时,桩腿桩靴穿透上部硬土层后在下部软土层中快速沉降,且超出平台自身调节控制能力,因而发生穿刺事故。目前全球存在穿刺风险的主要海域及对应的作业平台数量如图1所示,可以看出,平台穿刺风险主要集中在北美、中东与亚洲等海域;平台穿刺事故分类统计分析结果见图2。随着东南亚各国最近几年加大对海上油气田的开发,在相关海域作业的平台数量逐渐增多,据统计在2000—2008年发生的平台穿刺事故中超过80%发生在亚洲[2],由此也对预防平台作业过程中穿刺事故的发生提出了迫切要求。本文在对目前已发生的平台穿刺事故进行统计分析的基础上,研究了穿刺破坏机理,并以我国南海西部A井位为例提出了可行的穿刺预防措施,对指导自升式钻井平台后续作业和保证平台作业安全具有重要意义。

1 平台穿刺事故统计分析

一直以来,在世界各个海域作业的自升式钻井平台几乎每年都有意外穿刺事故发生,由此导致平台结构受损,造成了重大经济损失。2009年11月5日,在马来西亚Duyong平台作业的Trident 17号自升式钻井平台因遭遇恶劣天气,左舷桩腿发生刺穿导致桩腿严重损坏,随后10日另外两条桩腿也相继发生破坏[3]。2006年1月,SeaDrill公司的自升式钻井平台SeaDrill 5号在印度海域某一井位插桩作业时一条桩腿发生穿刺事故,随后花了一个季度的时间进行桩腿修复[4]。另外,ENSCO-57、Roger Mowell、PV Drilling 1、Galveston Key等平台在越南、马来西亚海域作业过程中均发生过穿刺事故导致平台受损[5]。

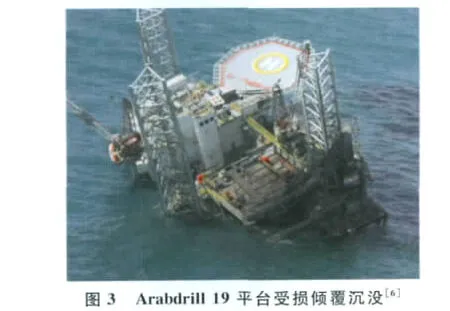

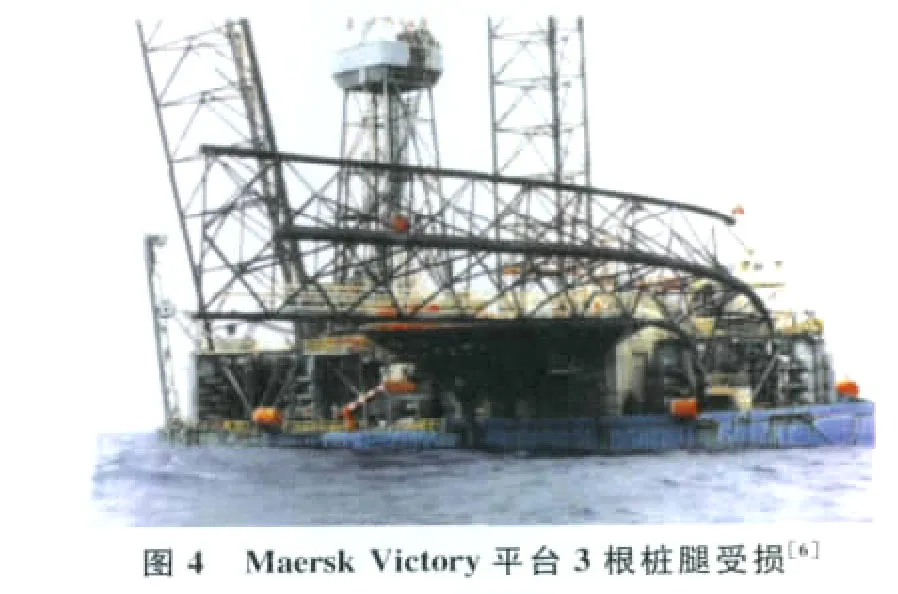

除在东南亚海域外,其他海域作业的自升式钻井平台也有大量穿刺事故发生。2002年9月30日,阿拉伯钻井公司的Arabdrill 19号自升式钻井平台在沙特阿拉伯的Khafji油田作业时,由于发生穿刺,平台的一个桩腿弯曲,使平台倒塌在旁边的生产平台上,导致生产平台采油树爆裂,引发大火,最终造成自升式平台和生产平台沉没并导致3人死亡的事故[6],平台受损情况见图3。1996年11月16日,在南澳大利亚圣文森特湾,Maersk Victory号自升式钻井平台发生穿刺事故,桩靴一直穿刺到海床下大约10m处的坚硬沉积层,导致平台的3根桩腿严重损坏,以至于不得不在修复平台前割断桩腿,然后再单独修复[6],平台受损情况见图4。

由于一些单位不愿意公布平台事故等相关信息,目前公开报道的平台事故案例还比较少,本文通过对仅有的一些行业文献资料的收集整理,统计出到目前为止发生的大量平台穿刺事故案例。尽管缺少事故的详细资料与信息,但从这些事故统计结果中也能得到一般性结论,对每起事故的发生背景、原因进行分析,以期为以后部署平台作业提供借鉴。本文所统计到的事故数据中,穿刺事故占到总事故的55%左右,与MSL公司统计结果基本吻合。

1990年前后有超过一半的穿刺事故发生在北美海域,但2000年之后穿刺事故主要发生在亚洲海域,且有逐年增加的趋势,主要原因是:北美海域的钻井作业公司对平台前期大量的实际作业经验进行了总结,通过研究对作业海域的复杂地层条件有了更深的了解,而且形成了标准化的穿刺预测分析和评估计算方法,以及一些行业规范来指导平台作业,事故发生率逐渐降低;但是在亚洲海域,大量的平台作业主要集中在2000年之后,由于对作业区域缺乏长期深入研究,没有掌握作业区域地层土体分布特点,单独靠某一井位地质调查很难避免平台穿刺风险,同时已有的穿刺判断方法的适应性也存在问题,在工程实际中经常出现预测某一井位存在穿刺风险,而平台实际作业过程中并没有发生穿刺,或判断某一井位不存在穿刺风险,但平台实际作业过程中却发生了穿刺事故的情况。

2 穿刺机理分析

平台桩腿桩靴下放到海底开始压桩后,桩靴会贯穿表层土体,直到土体的承载能力和预压载荷达到平衡时为止。如果某一深度范围内土层是层状地基(即硬土层覆盖软土层),土体的承载能力随着深度的增加而减小,在预压载期间将会导致平台发生穿刺。如果层状地基上覆硬土层强度较大,桩靴插桩到上覆硬土层时可能暂时是稳定的,然而由于下伏软土层的影响,平台作业期间桩靴可能会突然穿透上覆硬土层并进入下伏软土层而形成穿刺。当桩腿桩靴穿刺速度超过平台齿轮齿条维持船体平衡时的下放能力,将导致平台偏转而引起力矩的增加,对平台造成损坏(图5),直到穿刺后土体承载力或船体入水增加的浮力达到预压载量时为止,穿刺过程才会停止,因此平台损伤程度与穿刺速度和幅度有关,而平台穿刺速度和幅度又与井位地质参数、船体压载量、作业水深、压桩时船体气隙以及船体自身性能有关。

图5 自升式钻井平台穿刺机理示意

层状地基是导致平台穿刺的关键部位,位于上层具有较高强度的硬壳层与下伏软土层形成明显强度差与刚度差,在压桩载荷作用下承载方式特殊:在桩靴穿透硬壳层之前,硬壳层具有板体支撑作用,使地基中的应力大量地聚集在硬壳层内;另外在硬壳层的封闭效应下,下伏软土层中产生较大的水平附加应力,当桩靴穿透硬壳层后将在软土层中快速沉降发生穿刺;穿透的同时会形成土塞效应,即桩靴穿透时桩靴下表面的硬土层会形成倒锥形土塞随桩靴一起进入到软土层,加大软土层的横向变形。土塞与下伏软土层的相互作用机理需要进一步研究,土塞对桩腿桩靴穿透上部硬土层后的最终入泥深度以及下部软土层的承载能力都有一定影响。

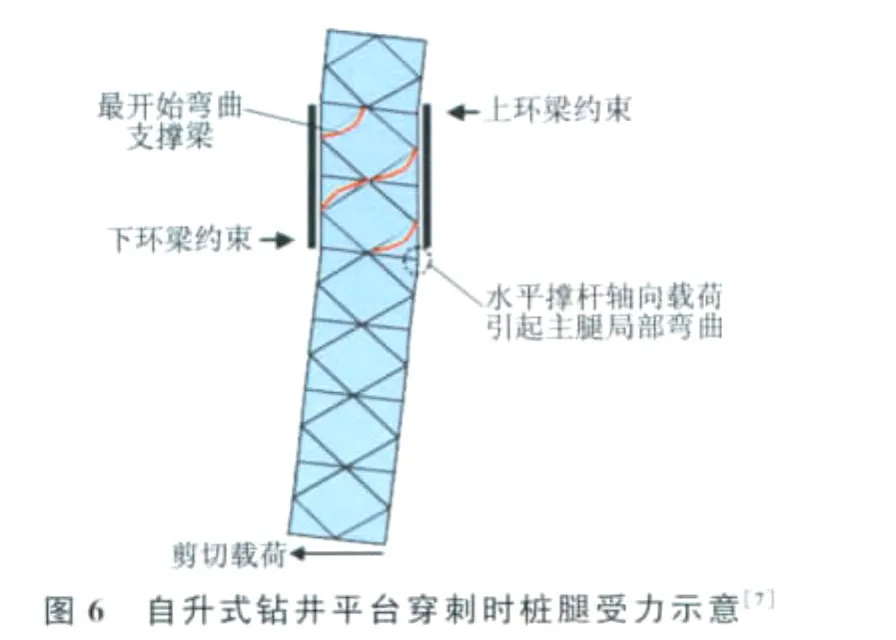

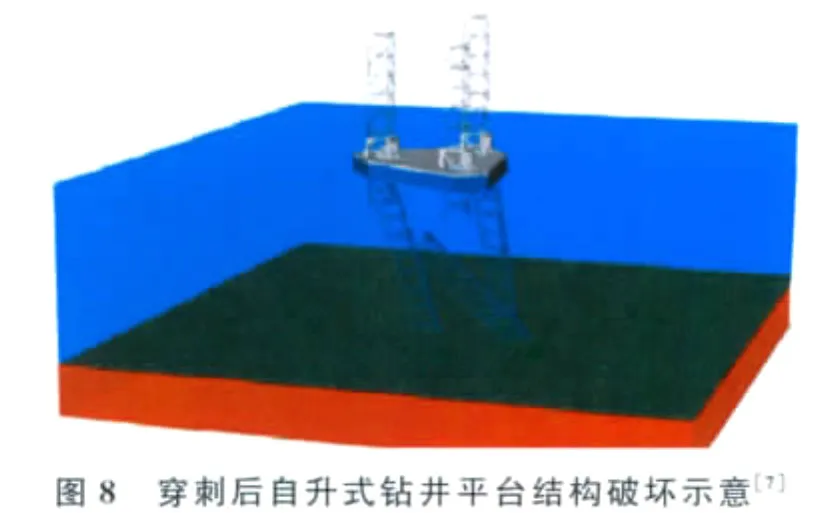

对于自升式钻井平台结构来说,一旦发生桩腿桩靴穿透上部硬土层导致穿刺后,平台船体将会发生偏转,桩腿倾斜弯曲产生弯矩,但在上环梁与下环梁的约束下,桩腿斜支撑梁首先发生弯曲,见图6。在实际平台穿刺事故过程中,就有平台斜支撑梁被压弯变形的实例(图7),如果平台穿刺速度和幅度过大将有可能导致平台桩腿折断,发生平台严重损坏事故(图8)。由此可见,穿刺对于平台来说是属于非常严重的事故类型,因此需要对平台插桩过程中桩腿桩靴与土体的相互作用机理进行深入研究,尽量避免穿刺事故的发生,保证平台作业安全。

3 南海西部A井位穿刺分析

3.1 穿刺可能性分析

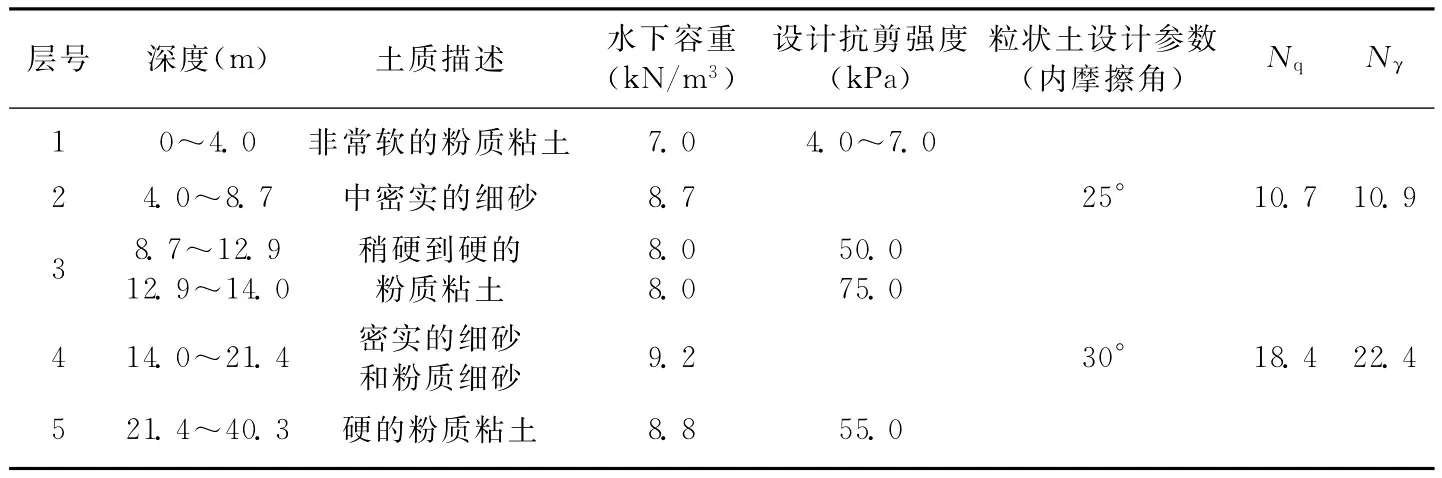

A井位于海南省三亚市以南100 km处,所在海域水深113.5 m,由B号钻井船在该井位作业。B号钻井船为一条三腿自升式移动钻井船,其桩脚式基础的最宽部分面积为254 m2,有效直径18.0 m。预压载时,每只桩脚的最大预压载为112.2 MN(11450 t)。通过海洋土质调查和现场钻探取样分析获得A井位海底土质情况及各层土体参数见表1,在距海底4~14 m之间为砂土层覆盖粘土层,而且砂土层土层厚、强度比较高,下伏粘土层厚度为5.3 m,属于非常典型的层状地基。

表1 南海西部A井位海底土质情况及各层土体参数

本文采用《海洋井场调查规范》[8]方法与ABAQUS数值模拟方法对A井位地基进行承载力分析,结果如图9所示。计算结果表明,B号钻井船在11450 t的最大预压载下,桩脚尖部的初入泥深度为5.2 m,但在4~14 m层状地基处相对穿刺安全系数仅有1.05,根据《海洋井场调查规范》关于层状地基穿刺判断的评价标准,预计平台发生穿刺的可能性极大。据图8,如果发生穿刺,穿刺后沉降量可达9 m,将严重威胁到平台插桩安全;如果插桩时没有发生穿刺而保持在5.2 m的入泥情况下,钻井船在南海恶劣的环境条件下进行后续作业依然存在穿刺的风险。

图9 南海西部A井位土体承载力与桩脚尖入泥深度关系曲线

3.2 穿刺预防措施

根据3.1节分析,针对A井位比较安全的压载方案是预先采取安全措施主动穿透5.2 m处层状地基。目前对于粘性土层状地基(硬粘土层覆盖软粘土),在工程实际中应用的主动刺穿措施是插桩前钻孔的办法,但对于砂土层覆盖软粘土的层状地基,插桩前钻孔的方法并不适用[9-10]。由于平台每个桩靴底部都有高压喷嘴,因此考虑采用冲桩的方式减小砂土层承载能力,因为冲桩能改变砂土层孔隙水压力及渗流力,从而使砂土层承载力减弱,达到安全穿透砂土层的目的。文献[11]在渗流理论的基础上分析了不同排量冲桩下桩基承载力的变化情况,将理论分析结果与数值模拟及实验结果进行了对比,并对该方法的可行性进行了论证。

由此提出了B号钻井船在南海西部A井位的压桩方案:

(1)平台就位,升船至吃水1 m左右,随时观察船体及桩腿入泥变化,观察1 h。

(2)如果情况正常,单桩循环压载缓慢加压载水各400 t(见图8),观察入泥是否变化,静压观察1 h。

(3)如果情况正常,开排水系统冲桩,观察桩腿入泥有无变化。

(4)如果平台入泥持续有轻微变化(桩脚入泥深度逐渐增加),采取措施:停泵及时调平船体,然后继续冲桩,继续调整船体,直到接近入泥深度10 m处。

(5)在桩靴穿透层状地基后开始正常单桩压载。

上述压桩方案在A井位实施已获得成功。

4 结束语

国内外自升式钻井平台穿刺事故分析表明,穿刺事故占平台总事故比例高达55%左右,严重影响到平台作业安全。穿刺事故与复杂的地层条件和平台自身性能有关,穿刺程度受上覆硬土层相对厚度、上覆硬土层与下伏软土层强度比以及平台预压载量等因素的影响。为保证平台作业安全,可以采取主动穿透层状地基的办法来解决穿刺问题。

[1] MSL(2004).Guidelines for jack-up rigs with particular reference to foundation integrity[M].MSL Engineering Limited for the Health and Safety Executive,Research Report 289.

[2] TEH K L,LEUNG C F,CHOW Y K.Prediction of punch-through for spudcan penetration in sand overlying clay[C].Houston:Offshore Technology Conference,2009.

[3] TRANSOCEAN L.Malaysia:transocean rig off malaysia damaged in bad weather[RB/OL].[2010-09-28].http://www.energy-pedia.com/article.aspx?articleid=138098.

[4] SEADRILL L.Seadrill 5 suffers leg damage in punch through incident[RB/OL].[2010-10-09].http://www.rigzone.com/NEWS/article.asp?a_id=28725.

[5] KEPPLE.Offshore repairs[R/OL].[2010-10-09].http://www.keppelom.com/en/search.aspx.

[6] HOSSAIN M S.New mechanism-based design approaches for spudcan foundations in clay[D].Australia:The University of Western Australia,2008.

[7] BRENNAN R,DIANA H,STONOR R W P,et al.Installing jackups in punch-through-sensitive clays[C].Houston:Offshore Technology Conference,2006.

[8] 中华人民共和国国家发展和改革委员会.SY/T 6707-2008海洋井场调查规范[S].北京:石油工业出版社,2008.

[9] MAUNGUM,MAZUAN AHMAD C K.Swiss cheesing to bring in a jackup rig at anding location[C].New orleans:IADC,2000.

[10] KOSTELNIK A,GUERRA M,ALFORD J,et al.Jack-up mobilization in a complex soil environment including mitigative“swiss cheese”operations[C].Dallas:IADC,2004.

[11] ZHAO Jun,DUAN Menglan,WANG Jianjun,et al.Investigation on the effect of jetting on the bearing capacity of sand layer[C]∥Proceedings of the International Offshore and Polar Engineering Conference.Beijing:ISOPE,2010:639-645.