氮气吹扫技术在渤海友谊号浮式生产储油装置上的应用

2011-01-23曹葛军刘建华宁永庚王海捷岳志峰刘军义孙一阁林建军

曹葛军 姜 安 刘建华 宁永庚 王海捷 岳志峰 刘军义 孙一阁 林建军

(中海石油(中国)有限公司天津分公司)

渤海友谊号浮式生产储油装置(FPSO)用于汇集、处理渤中28-1油气田、渤中34油田群及渤中26-2油田的井产物流,处理合格的原油通过该FPSO在海上直接外输。为防止停输后原油在外输漂浮软管内凝固,原设计方案为在每次原油外输作业结束后用70 m3的柴油对外输漂浮软管内原油进行吹扫、置换,年消耗柴油约2300 m3,增加成本约1000多万元。为降低油田操作成本,实现节能降耗、环保的目标,充分利用现场设备资源,对外输系统进行了适当的技术改造,新增了氮气发生装置等设备,采用氮气替代柴油进行外输作业后软管内存油的吹扫、置换。氮气吹扫技术在渤海友谊号FPSO的应用,不仅大大降低了操作成本,而且提高了生产的安全性,同时也实现了海上油气生产节能环保的目标。

1 技术改造

1.1 外输作业结束后漂浮软管工作状态分析

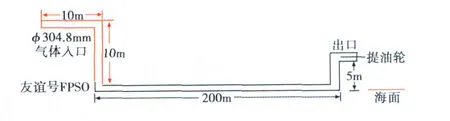

FPSO上的外输软管通常只在外输原油作业时才使用。输油作业结束后渤海友谊号FPSO船尾一端的外输管线高出海平面约10 m,提油轮一端的外输软管高出海面约5 m,漂浮在海面的软管长约200 m,形成一个U字形管(图1)。该U字形管内原油很难清除干净,在寒冷的天气条件(0℃)下可能结蜡,造成管线堵塞,严重时可影响下一船油的外输,因此对该段软管进行维护至关重要。

图1 外输作业结束后渤海友谊号FPSO漂浮软管工作状态

1.2 氮气用作柴油替代介质的理论分析与试验验证

停输后U字形输油管线中存在大量原油和少量可燃气体,一般用柴油对其进行吹扫、置换,但存在浪费资源、操作成本高等问题。氮气是一种惰性气体,在平常状态下不易与其它物质发生化学反应,将氮气用作柴油的替换介质在驱替原油过程安全风险很小,但是氮气的流动性较原油强的多,很容易导致气窜现象,影响原油的吹扫、置换效果,因此管线内必须具备足够大的气体流量和压力才能保证作业效果。

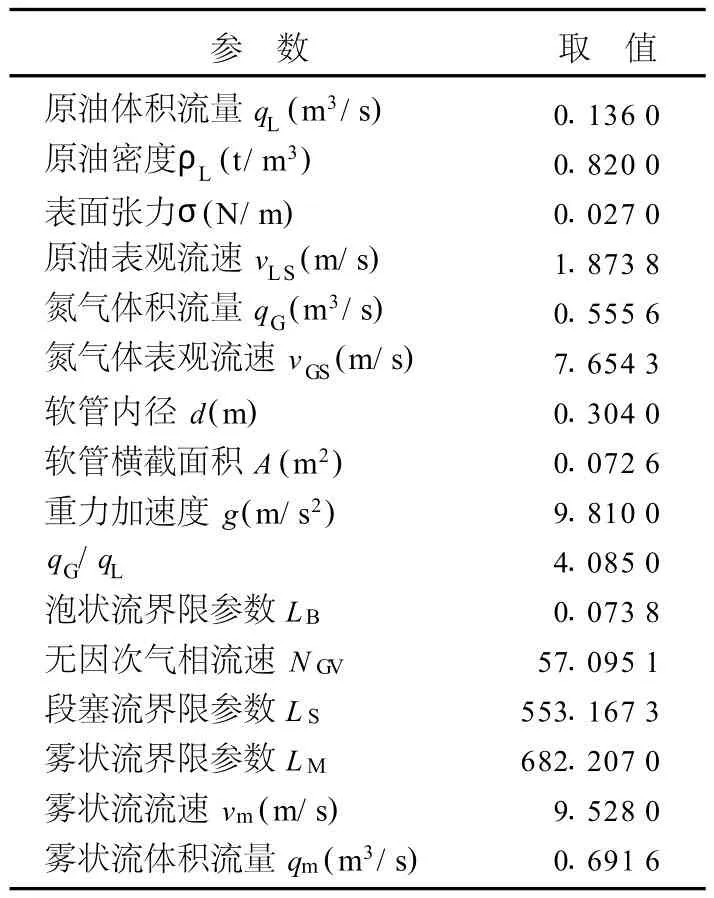

管内气体的流量和压力需通过理论分析和现场模拟试验确定。根据Orkiszew ski流型分析结论,段塞流是管中两相流中举升效率最高的流型[1]。为了确保用氮气置换原油过程中管中流体流态为段塞流,根据氮气相关性质、外输原油特征、漂浮软管直径和管内滞留流体量,采用 O rkiszew ski计算方法[1-2]对吹扫、置换作业中的氮气需求量进行了计算。计算参数取值结果见表1。

表1 用Orkiszewski方法计算吹扫、置换作业氮气需求量所需参数取值

经过计算,氮气流速为2000 m3/h时可满足段塞流形成的条件。为确保应用效果,又在渤海友谊号FPSO上进行了氮气模拟吹扫试验:利用压缩空气和软管模拟外输软管的状态,进行空气吹扫管中水试验;模拟试验软管内径为152.4 mm,管两端高度分别为10 m和5 m,水平段长度为30 m;试验用的供气管线内径为25.4 mm,空气入口压力为0.7 M Pa,空气流量为300 m3/h。在上述条件下,经过30 min空气吹扫,可将软管中水吹扫出95%。

结合理论计算与模拟试验结果,对现场氮气吹扫所使用设备和管线的参数进行了详细核算,提出了相应的氮气系统改造方案;在满足安全要求的前提下,该方案兼顾了改造费用最低和氮气吹扫效果较好的关系。

(1)氮气储存罐安装位置与操作条件。为实现氮气吹扫、置换的最佳效果(减小管输压降),将氮气储存罐设计安装在FPSO艉部,使氮气储存罐的出口尽量靠近外输漂浮软管入口;考虑到FPSO左舷主甲板现场通过能力的限制,采用2个2.5 m3氮气储存罐,氮气储存罐的设计压力为2.0MPa,正常操作压力为1.5 M Pa、试验压力为1.65 M Pa。

(2)氮气吹扫技术。该方案采用爆破式吹扫技术,可使氮气吹扫速度达到2000 m3/h以上。

(3)安全标准。新增的氮气装置、管线、阀门、氮气储存罐及附件均符合ANSI150LB标准。

(4)氮气系统功能优化。为充分发挥氮气发生装置的使用功能,不仅对外输软管吹扫、置换采用了氮气,而且对日常工艺系统(特别是工艺管线、压力容器)也进行了氮化处理,将氮气作为工艺管线、压力容器的惰化介质,减少了氮气瓶的使用量,降低了氮气瓶在现场存放的风险,同时也节省了氮气瓶的费用[3]。

2 安全可靠性分析

(1)外输软管原油替换速度为490 m3/h,一般3万吨提油轮的受油速度可达到3000 m3/h,因此本置换作业对提油轮没有任何危险。

(2)本置换作业吹扫氮气速度达2100 m3/h(70 m3氮气2 min吹扫完毕),3万吨提油轮受气能力为4000 m3/h,因此本置换作业不会影响提油轮舱室安全。

(3)渤海友谊号FPSO上氮气发生装置的氮气产量为100 m3/h时,所产氮气质量可以达到纯度≥95%;在氮气产量低于100 m3/h时,所产氮气质量可以达到纯度≥97%,因此,完全满足氮气吹扫外输管线对纯度的要求。

3 氮气系统操作流程设计

为了提高外输管线氮气吹扫、置换效率,节省外输时间,在作业前数小时提前启动氮气发生装置制氮,这样在氮气发生装置运转约50 min时即可将2个氮气储存罐内的氮气充压到1.5 M Pa,且可使压力保持在1.3~1.4 M Pa之间备用;完成原油外输作业后,提油轮在导通流程后通知渤海友谊号FPSO上的操作人员打开氮气注入阀门即可进行氮气吹扫、置换(正常情况下每次输油后对外输软管置换一次即可)。渤海友谊号FPSO氮气系统操作流程设计如下:

(1)在 FPSO右舷184~178号肋骨上安装氮气发生装置。由于受到现场空间、吊车能力的限制,氮气发生装置集装箱平面尺寸控制在4500 mm×3000 mm,整体重量控制在4.5 t以内。

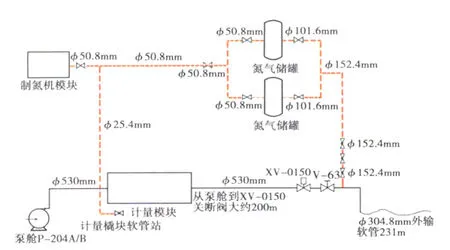

(2)在氮气发生装置出口新增一路氮气输出管线连接到计量橇块软管站处,供工艺系统流程容器及管线氮化使用。氮气系统改造流程图如图2所示。

(3)所有氮气连接管线、附件(压力表、安全阀)、氮气储存罐及阀门的选材、制作及现场安装、调试、试压全部执行 ANSI 150LB要求。

图2 渤海友谊号FPSO氮气装置改造流程图(红色虚线为新增管线)

4 应用效果与经济评价

(1)由于充分利用了渤海友谊号FPSO现有资源,本次外输软管置换系统改造的成本较低,整套设备购置费用与安装改造费用共计60万元。

(2)每次外输漂浮软管置换使用柴油约在70 m3(约合58.5 t),若按6500元/t计算,每次柴油置换所需费用约为38万元。2008年渤海友谊号FPSO共外输33船原油,用氮气替代柴油置换管中原油约节省柴油2310 m3,折合费用约为1250万元,经济效益相当明显。

(3)采用氮气吹扫技术明显提高了外输速率,也缩短了外输时间。据统计,每次外输结束后提油轮的离泊时间比用柴油置换时约节省1 h,这意味着降低了提油轮、拖船等设施的油耗及费用。

(4)本次改造结束了渤海友谊号FPSO使用氮气瓶的历史,同时节省了瓶装氮气的采购、运输等费用。

5 结束语

氮气吹扫技术在渤海友谊号 FPSO的成功应用,说明用氮气替代柴油吹扫、置换外输软管内原油的工艺技术是可行的,也是安全的。采用氮气吹扫技术不仅提高了海上原油外输作业的安全性,而且降低了海洋环境污染的隐患,也进一步实现了海上油气生产节能降耗、环保的目标。需要提醒的是,采用氮气吹扫技术时必须要根据油田自身特点进行技术调整,切不可原版照搬。

[1] 李颖川.采油工程[M].北京:石油工业出版社,2002.

[2] 万仁薄.采油工程手册[M].北京:石油工业出版社,2000.

[3] 佚名.采用碳分子筛变压吸附生产氮气[J].谢开明,译.航氧科技,1995(1).