X65钢和3Cr钢作为海底管道用钢抗CO2腐蚀性能研究*

2011-01-23胡丽华李忠涛许立宁路民旭

胡丽华 常 炜 张 雷 李忠涛 于 湉 许立宁 路民旭

(1.中海油研究总院; 2.北京科技大学)

随着海上油气开发工作的深入,许多油气田CO2含量和含水率上升,采油设备、输送管道及平台设施受到的腐蚀日趋严重[1-2]。海底管道连接海洋平台和陆地终端,一旦发生事故,后果严重。近年来,我国渤海和南海部分油田相继发生过海底管道腐蚀失效案例[3-4],管道腐蚀失效会严重影响海上油气田的正常生产,并且失效管道的检测和修复难度较大,维修成本较高。目前我国管道用钢,对于苛刻腐蚀环境常采用不锈钢等耐蚀合金[5],对于轻微腐蚀环境常采用X65等碳钢[6],但对于中等腐蚀环境尚未有合适的材料可选。

针对中等CO2腐蚀环境,添加少量Cr元素的低合金钢(在 X65钢基础上加入3%的 Cr元素,并对其他合金元素稍微进行了调整)的抗CO2腐蚀性能比X65钢等碳钢显著提高[7-8],同时其焊接性能及机械力学性能满足管线钢要求[9],且具有一次投资成本低的优势,受到国内外石油管道公司的青睐[10-11]。本文以中海油研究总院、北京科技大学与宝钢共同研制开发的含3%Cr的低合金钢作为研究对象,模拟我国海上某气田的腐蚀介质环境,结合该气田实际生产条件选择不同温度和CO2分压进行CO2腐蚀动态模拟实验,并与商用 X65钢进行对比,研究以X65钢和含3%Cr低合金钢作为海底管道用钢可应用于何种腐蚀环境,以期为含3%Cr低合金钢在海上油气田开发中的推广使用提供依据。

1 实验材料及方法

实验材料为含3%Cr低合金钢(设计Cr的质量分数为3%,以下简称3Cr钢),经实验室冶炼制备,轧制成10 mm厚的钢板,测试屈服强度为480 M Pa。选用商用X65钢与3Cr钢进行抗CO2腐蚀性能对比研究,实验材料的化学成分见表1。

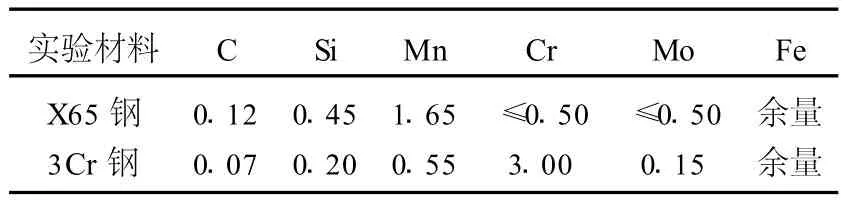

表1 X65钢与3Cr钢化学成分(质量分数,%)

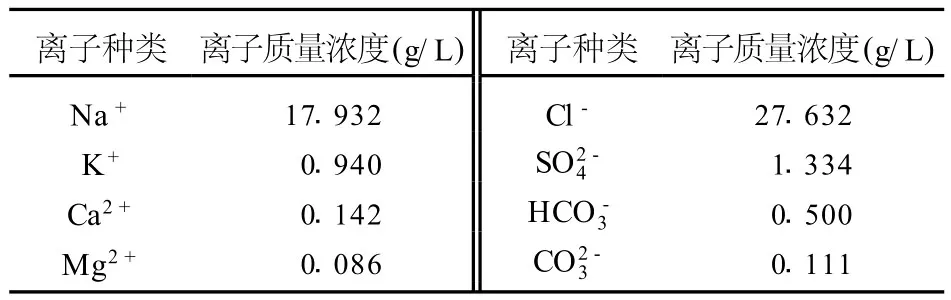

腐蚀模拟实验在容积为10 L的高温高压动态反应釜中进行,实验CO2分压分别为0.5、1.0、1.5 M Pa,温度分别为 30、60、80、100 ℃,所有实验均在动态条件下进行,实验溶液介质与X65钢及3Cr钢的相对流速均为1 m/s,实验周期为7天。实验溶液介质由去离子水与分析纯试剂配制而成模拟我国海上某气田采出液,化学成分见表2。实验前向溶液介质中先通入高纯氮气除氧4 h,实验过程中再持续通入高纯CO2气体以达到所设定的分压并维持饱和状态。实验完成后用除锈剂(由500 m L的盐酸和3.5 g的六次甲基四胺及去离子水配制成1000 m L溶液)将试样表面腐蚀产物去除,利用电子天平测量试样的失重并计算腐蚀速率,利用LEO-1450扫描电镜(SEM)观察腐蚀产物膜形貌,对腐蚀产物膜进行成分分析。

表2 X65钢与3Cr钢腐蚀性能实验溶液介质的离子浓度

2 结果与讨论

2.1 温度对腐蚀速率的影响

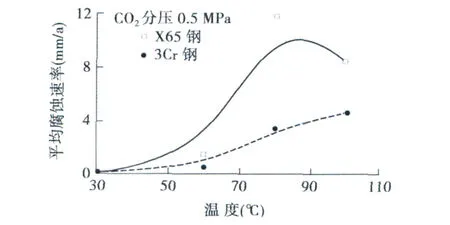

CO2分压为0.5 M Pa时 X65钢及3Cr钢平均腐蚀速率随温度变化规律示于图1,可以看出:①不同温度下X65管线钢的平均腐蚀速率均比3Cr钢高,这说明Cr的加入起到了降低管线钢平均腐蚀速率的作用;②在30~100℃的实验温度范围内,X65管线钢的平均腐蚀速率随温度升高先增大后减小,温度低于60℃时其腐蚀速率增加比较平缓,温度高于60℃时其腐蚀速率增加较快并在80℃附近达到极大值;③3Cr钢平均腐蚀速率随温度提高呈单调增大趋势且变化较缓慢,在所做实验范围内,温度为100℃时腐蚀速率最高。

图1 X65钢和3Cr钢平均腐蚀速率随温度变化曲线

2.2 温度和CO2分压对腐蚀速率的综合影响

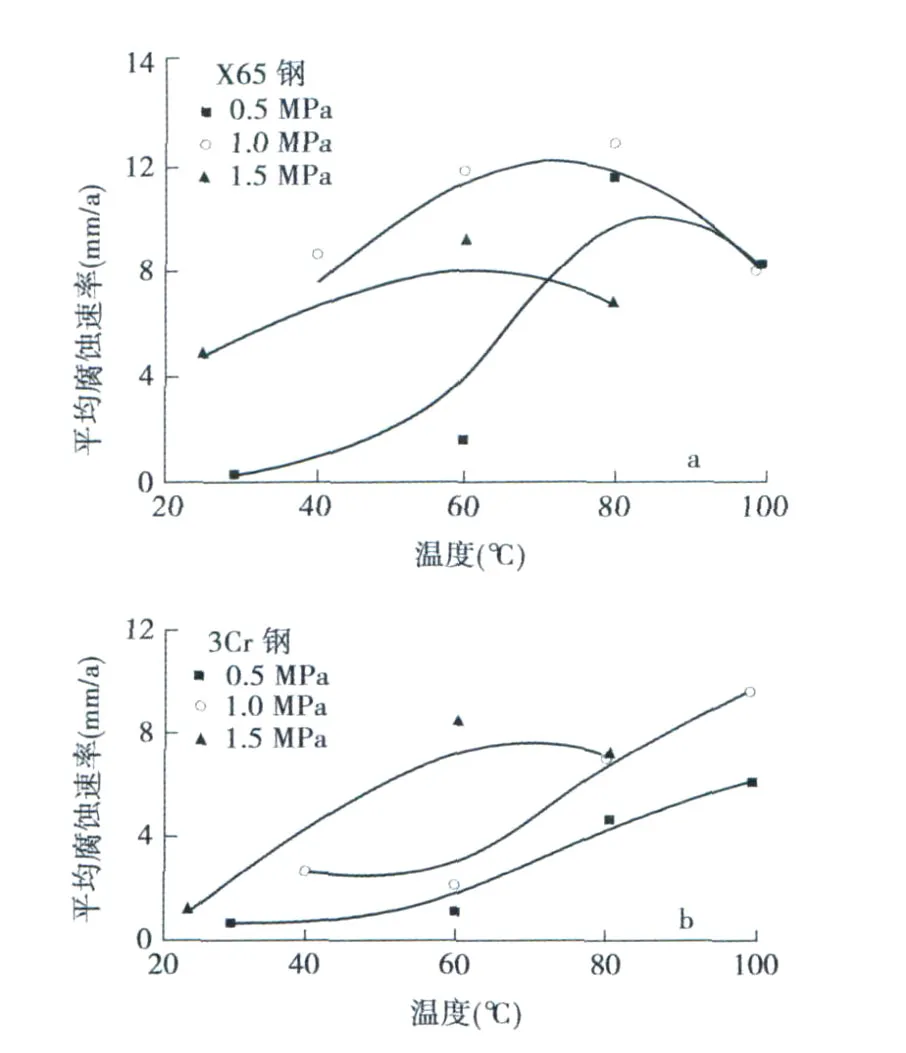

在温度为 25~100℃、CO2分压为 0.5~1.5 M Pa范围内选择11种腐蚀条件对X65钢和3Cr钢进行腐蚀模拟实验。图2所示为X65钢和3Cr钢的平均腐蚀速率随温度和CO2分压变化曲线。由图2a可以看到:当CO2分压为0.5~1.5 M Pa时,在30~100℃的温度范围内,随着温度的升高,X65钢的平均腐蚀速率先增大后减小,存在一个峰值;将腐蚀速率峰值所对应的温度称为峰值温度,随着CO2分压提高,峰值温度呈下降趋势。由图2b可以看出:当CO2分压分别为0.5 MPa和1.0 MPa时,在30~100℃温度范围内,随着温度的升高,3Cr钢平均腐蚀速率呈单调增加的趋势,未出现峰值;当CO2分压增至1.5 M Pa时,3Cr钢平均腐蚀速率随温度升高呈先增大后减小的规律,出现峰值,该分压下3Cr钢与X65钢平均腐蚀速率的变化规律一致。

图2 X65钢和3Cr钢的平均腐蚀速率随温度和CO2分压变化曲线

比较图2a与图2b可知,在温度、CO2分压均较低的温和腐蚀环境(如30℃、CO2分压0.5 M Pa)和温度、CO2分压均较高的苛刻腐蚀环境(如100℃、CO2分压1.0 M Pa),3Cr钢的平均腐蚀速率与X65钢较接近,表明此条件下添加3%的Cr对提高管线钢的抗CO2腐蚀作用不太显著;但对于温度较高、CO2分压中等,或CO2分压较高、温度偏低的中等腐蚀环境,3Cr钢的平均腐蚀速率比X65钢大幅下降,可见中等腐蚀环境条件下添加3%Cr对提高管线钢的抗CO2腐蚀性能作用非常显著。

2.3 温度和CO2分压对腐蚀类型的影响

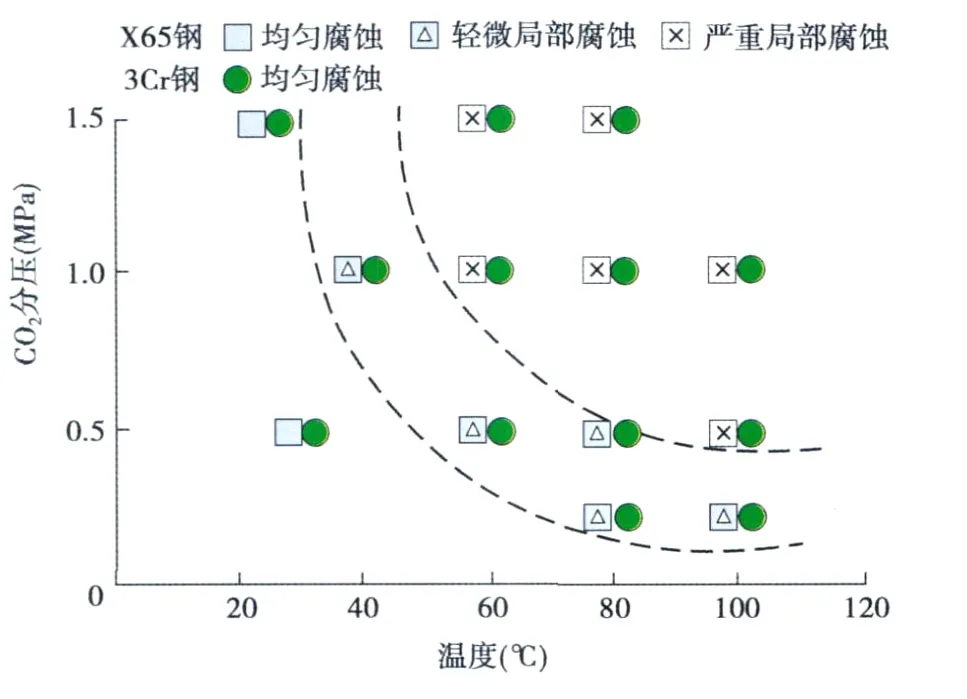

图3 X65钢和3Cr钢发生腐蚀区域示意图

实验发现X65钢在温度和CO2分压较高的中等及苛刻腐蚀环境具有较高的局部腐蚀敏感性。按照实验结果,根据X65钢在实验溶液CO2环境介质中的腐蚀类型将腐蚀条件划分成3个区域,即均匀腐蚀区域、轻微局部腐蚀区域、严重局部腐蚀区域(图3)。在温度和CO2分压较低的温和腐蚀环境(即图3左下方区域),X65钢腐蚀以均匀腐蚀为主,未发现微孔或沟槽等局部腐蚀坑;在中等腐蚀环境(即图3两虚线之间的区域),X65钢经腐蚀浸泡去除腐蚀产物膜后,其表面出现轻微局部腐蚀,具有一定的方向性呈线状分布(图4a);在温度和CO2分压均较高的苛刻腐蚀条件下(即图3右上方区域),X65钢发生严重的局部腐蚀,其表面分布着密密麻麻的局部腐蚀坑,最深的蚀坑深度达2 mm左右(图4b),这也可能是X65钢在苛刻腐蚀环境的平均腐蚀速率比中等腐蚀环境低的原因。

3Cr钢在温度为20~100℃、CO2分压为0.5~1.5 M Pa、实验溶液介质相对流速为1 m/s的测试条件下,所有试样表面均由完整、致密的腐蚀产物膜覆盖,去除产物膜后未发现明显的局部腐蚀,主要发生均匀腐蚀(图4c、d),去除产物膜后3Cr钢表面较光滑、平整,无局部腐蚀倾向。因此,X65钢中添加3%Cr元素不仅显著降低了在中等腐蚀环境的平均腐蚀速率,而且在中等和苛刻的腐蚀环境中可有效抑制局部腐蚀的发生。

图4 X65钢和3Cr钢去除产物膜后的腐蚀形貌

2.4 X65钢和3Cr钢的CO2腐蚀机理研究

采用SEM对X65钢和3Cr钢的微观腐蚀形貌进行了分析,图5示出了温度为80℃、CO2分压为0.5 M Pa时X65钢和3Cr钢SEM微观腐蚀产物膜形貌:X65钢表面形成了晶体状堆垛的完整腐蚀产物膜,晶体堆垛间隙较大;3Cr钢的腐蚀产物膜较平整、致密,无晶体堆垛特征。

采用 EDS能谱对不同温度下X65钢和3Cr钢的腐蚀产物成分进行分析。X65钢的腐蚀产物主要含 Fe、O及Ca、Cl等杂质元素,杂质元素是腐蚀溶液中的化合物在腐蚀膜表面沉积而成,膜的主要成分为FeCO3。3Cr钢的腐蚀产物膜中,除 Fe、O及Ca、Cl等杂质元素外还含有大量的Cr元素,腐蚀产物膜中Cr含量可达40%以上,为基体Cr含量的十几倍,这表明Cr在腐蚀产物膜中发生富集。由3Cr钢腐蚀阳极反应式(1)~(4)[12-13]可知,腐蚀产物膜主要由FeCO3和Cr的氢氧化物Cr(OH)3组成,Cr(OH)3在空气中易脱水生成Cr2O3等Cr的其他化合物。

X65钢的表面腐蚀产物膜由 FeCO3晶体堆垛组成,晶粒堆垛间隙较大,为溶液中的腐蚀介质通过腐蚀产物膜到达基体表面,与基体发生腐蚀反应提供了便利通道,且介质中的Cl-等阴离子到达基体表面后,会促进点蚀的形核与发展,导致严重的局部腐蚀。而3Cr钢表面形成的富Cr腐蚀产物膜,无晶体堆垛特征,腐蚀产物膜结构较致密,腐蚀介质不易通过腐蚀膜到达基体表面,对基体可起到有效的保护作用,不仅能够降低平均腐蚀速率,而且可以有效避免局部腐蚀的发生。

3 结论

(1)在温和的腐蚀环境,X65钢与3Cr钢的平均腐蚀速率均较低,此时使用X65等传统碳钢管线是安全的。随着温度和CO2分压提高,与X65钢相比,3Cr钢表现出更优越的抗CO2腐蚀性能:在中等腐蚀环境,3Cr钢平均腐蚀速率较X65钢大幅降低;在中等和苛刻腐蚀环境,3Cr钢可有效抑制局部腐蚀的发生。这种腐蚀条件下使用3Cr钢较 X65钢更安全。

(2)3Cr钢抗CO2腐蚀性能提高的原因是其表面形成了富Cr的腐蚀产物膜,结构致密,腐蚀介质不易通过腐蚀膜到达基体表面,对基体起到有效的保护作用。

[1] MACDONALD K A,COSHAM A,ALEXANDER C R,et al.Assessingmechanical damage in offshore pipelines-two case studies[J].Engineering Failure Analysis,2007,14(8):1667-1679.

[2] 路民旭,白真权,赵新伟,等.油气采集储运中的腐蚀现状及典型案例[J].腐蚀与防护,2002,23(3):105-113.

[3] 刘永杰,邓卫东,党舸,等.南海番禺气田海底管线内腐蚀评价与预测[J].石油化工腐蚀与防护,2008,25(4):20-22.

[4] 谢云杰,姚安林,钱浩,等.海底管道系统失效可能性评价方法研究[J].中国海上油气,2007,19(2):134-138.

[5] ZHANG H,ZHAO Y L,JIANG Z D.Effects of temperature on the corrosion behavior of 13Cr martensitic stainless steel during exposure to CO2and Cl-environment[J].Materials Letters,2005,59(27):3370-3374.

[6] ZHANG G A,CHENG Y F.Corrosion of X65 steel in CO2-saturated oilfield formation water in the absence and presence of acetic acid[J].Corrosion Science,2009,51(8):1589-1595.

[7] CARVALHOD S,JOIAC J B,MATTO O R.Corrosion rate of iron and iron-chromium alloys in CO2medium[J].Corrosion Science,2005,47(12):2974-2986.

[8] 孙建波,柳伟,常炜,等.低铬 X65管线钢 CO2腐蚀产物膜的特征及形成机制[J].金属学报,2009,45(1):84-90.

[9] 张雷,胡丽华,孙建波,等.抗CO2腐蚀低Cr管线钢组织和性能研究[J].材料工程,2009(5):6-10.

[10] MURAKI T,NOSE K,ASAH IH.Development of 3%chromium linepipe steel[C].Houston:NACE,2003.

[11] KERMAN IB,COCHRANE R,DOUGAN M,et al.Development of low carbon Cr-Mo steels with exceptional corrosion resistance for oilfield applications[C].Houston:NACE,2001.

[12] 陈长风,赵国仙,严密林,等.含 Cr油套管钢 CO2腐蚀产物膜特征[J].中国腐蚀与防护学报,2002,22(6):335-338.

[13] CHENCF,LUMX,SUNDB,et al.Effect of chromium on the pitting resistance of oil tube steel in a carbon dioxide corrosion system[J].Corrosion,2005,61(6):594-599.