某高铁钾长石矿除铁试验研究

2011-01-22范海宝吕宪俊王志明

范海宝,吕宪俊,王志明,栗 鹏

(山东科技大学化学与环境工程学院,山东 青岛 266510)

长石是一种重要的工业矿物,主要用作玻璃和陶瓷的生产原料。工业应用中,对长石原料的含铁量有一定限制,低铁钾长石的需求量越来越大,受资源限制,高质量的钾长石供不应求。我国钾长石资源丰富,但可直接开采应用的低铁钾长石资源并不多,大多数矿石含铁量较高,需要降铁提纯,才能满足工业生产的需求[1]。

目前,国内外在钾长石除铁研究上,主要集中在3个方向:磁选工艺、酸浸工艺与浮选工艺。磁选主要利用矿石内含铁矿物不同的磁性,制定相应的磁选工艺,可将大部分强磁性的矿石除去。国内已成功应用的磁选设备有:永磁辊式强磁选机、永磁筒式中强磁场磁选机、湿式平环强磁选机和高梯度强磁选机等[2]。酸浸也是去除长石杂质的有效方法,它往往是处理长石中含有极细微嵌晶结构的杂质[3]。但酸浸废液中含有大量的铁、铝、钾、镁等金属离子,必须要经处理排放,增加了除铁成本。浮选工艺是利用不同矿物之间表面性质的差异,应用浮选药剂分离出含铁矿物,降低长石中铁的含量。此方法适用于伟晶花岗岩、半风化花岗岩、风化花岗岩及硅砂等,使长石生产不再单纯依赖于粗晶质伟晶岩,低品位长石矿床也能得到开发利用[4]。

本研究的主要目的,是确定有效地除去该高铁长石矿石中氧化铁矿物的选矿方法和选矿工艺。为此,首先进行了探索试验,分别采用干式强磁选矿工艺、磁浮联合工艺对某高铁钾长石矿进行了除铁探索试验。根据探索试验结果,确定采用单一浮选除铁工艺,并进一步做了浮选工艺条件试验。

1 矿石性质

1.1 矿石成分

试样采自山东某地钾长石矿,多元素分析结果见表1。

由表1知,矿石中K2O和Na2O含量已达到国家建材行业和轻工行业标准要求,但是Fe2O3含量较高,需进行选矿处理,以便达到应用要求。

表1 原矿多元素分析结果

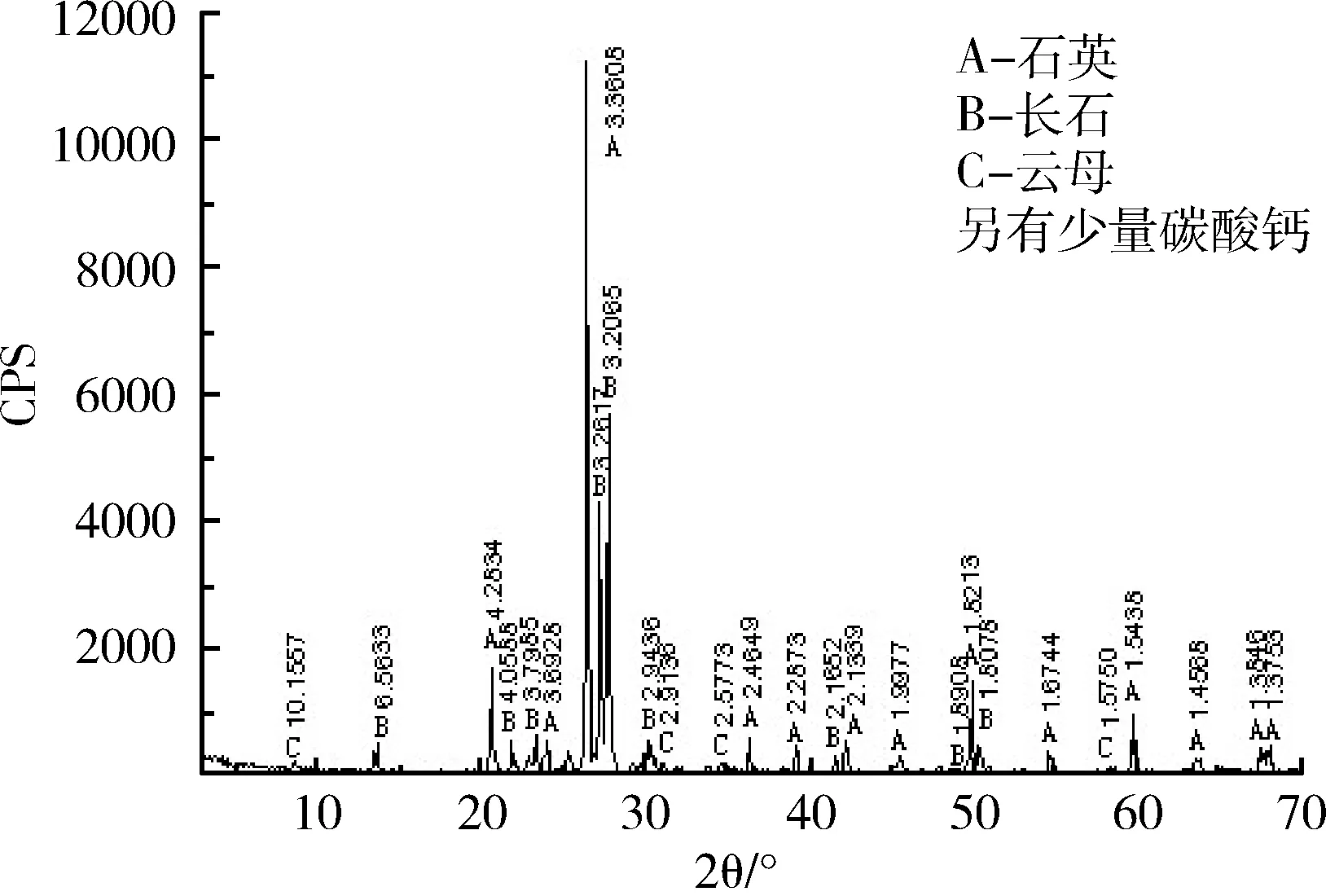

为了进一步了解钾长石矿中铁的赋存状态,对其进行了铁物相和XRD分析测试,结果分别见表2、图1。

表2 原矿铁物相分析结果

由表2、图1可知,原矿中的铁主要是硅酸铁,占TFe含量的65.75%,以云母的形式存在;其次为碳酸铁,磁性铁和赤褐铁含量较少。故采用传统的磁选方法只能除去部分磁性铁,需要采用其他选矿方法进一步降低矿石中的铁含量。

图1 原矿XRD衍射图谱

1.2 原矿粒度筛析

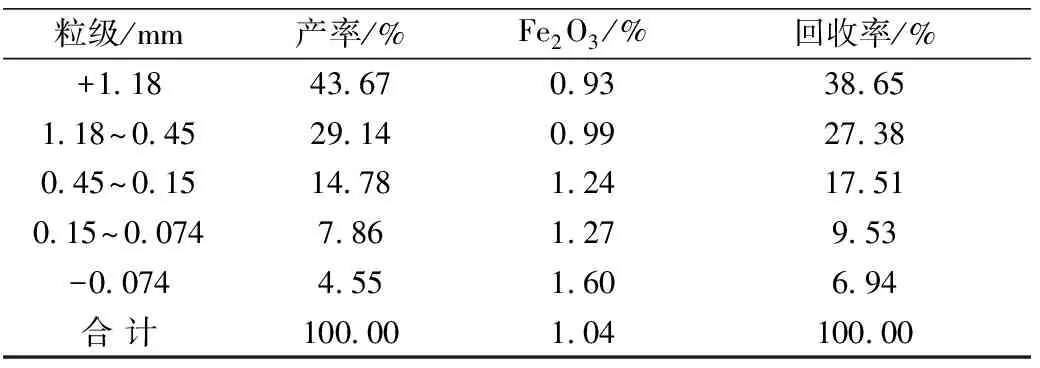

为研究长石矿中铁矿物在不同粒级中的分布情况,对原矿进行粒度筛析试验,结果见表3。

表3 原矿粒度筛析结果

由表3可知,Fe2O3的含量随着长石矿粒度的减小而逐步升高,-74μm Fe2O3含量达到了1.60%,这说明长石中含铁矿物嵌布粒度较细,属难选型矿石。据此,为了使含铁矿物与长石充分解离,在后续试验中采取适当细磨是必要的。

2 探索试验研究

2.1 干式强磁试验

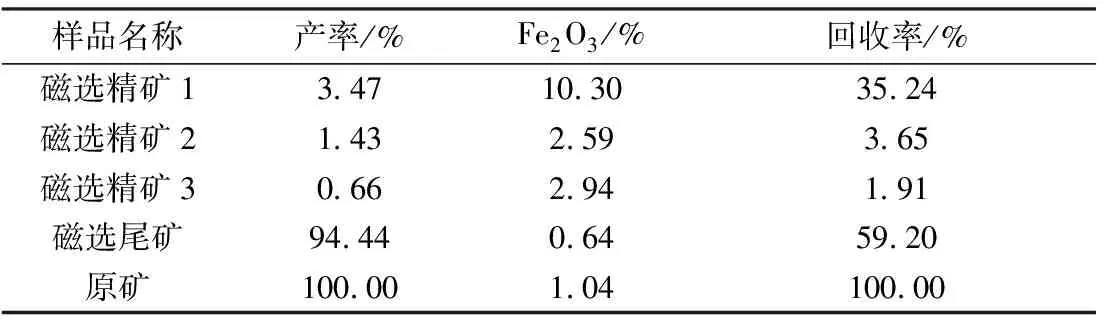

为降低原矿中Fe2O3的含量,采用永磁干式强磁机进行了干式强磁选试验,磁场强度为1.5T。试验流程如图2所示,试验结果见表4。

由试验结果可知,经过三段干式强磁,磁选尾矿中Fe2O3含量由原矿的1.04%降低到0.64%,磁选除铁效果较为明显。而且采用磁选除铁,长石在磁选精矿中的损失较低,磁选尾矿的产率达到94.44%。但是,干式磁选尾矿中Fe2O3含量仍然较高,不能达到工业应用的要求。

图2 原矿干式强磁试验流程

表4 原矿干式强磁试验结果

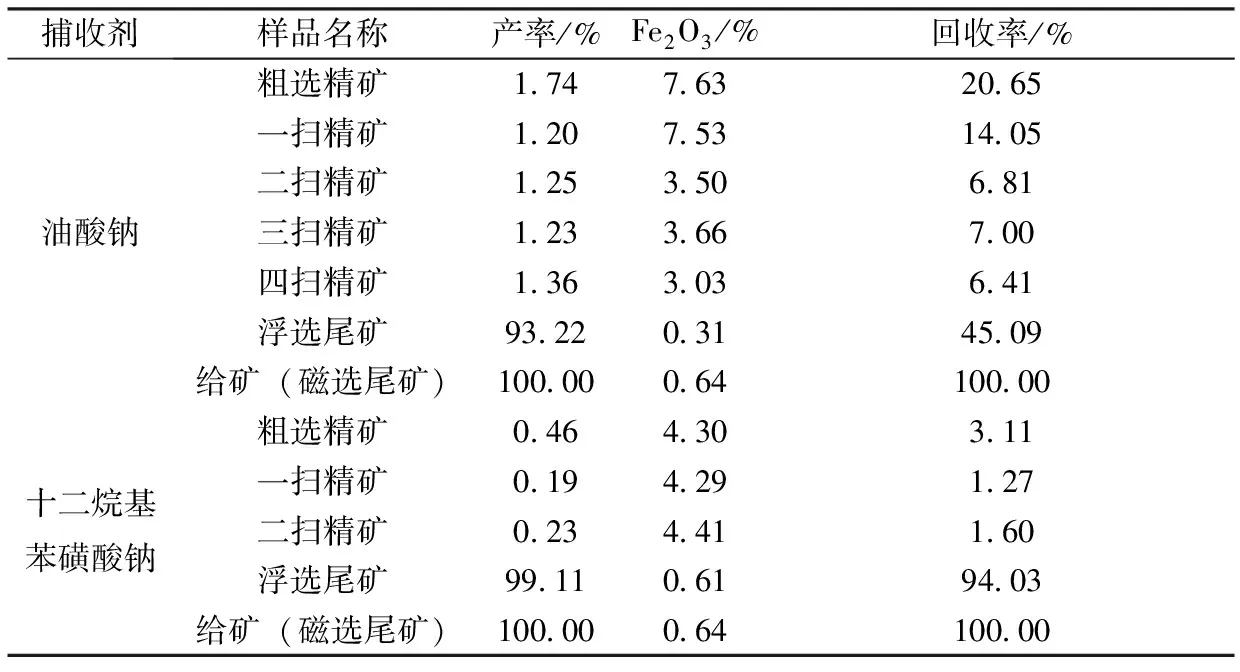

2.2 磁选尾矿浮选试验

为进一步降低Fe2O3的含量,对干式强磁尾矿(磁选长石精矿)进行了磨矿浮选探索试验。控制磨矿细度为-200目50.54%,分别采用油酸钠和十二烷基苯磺酸钠为捕收剂进行了对比试验[5]。试验流程如图3所示,结果如表5所示。

由试验结果可知,油酸钠做捕收剂能够实现铁矿物的有效分离,而十二烷基苯磺酸钠做捕收剂时的分选效果相对较差。油酸钠做捕收剂,用量达到800g/t时,可以将磁选尾矿的含铁量由0.64%降低至0.31%,除铁效果明显。因此,在后续试验中,将对浮选法除铁的工艺条件进行试验研究。

图3 强磁尾矿浮选试验流程

表5 强磁尾矿浮选试验结果

3 浮选试验

根据以上探索试验结果可知,采用油酸钠浮选工艺是降低长石中Fe2O3含量的有效手段。为了确定适宜的浮选工艺条件,采用单一浮选流程进行了浮选条件试验。

3.1 介质条件试验

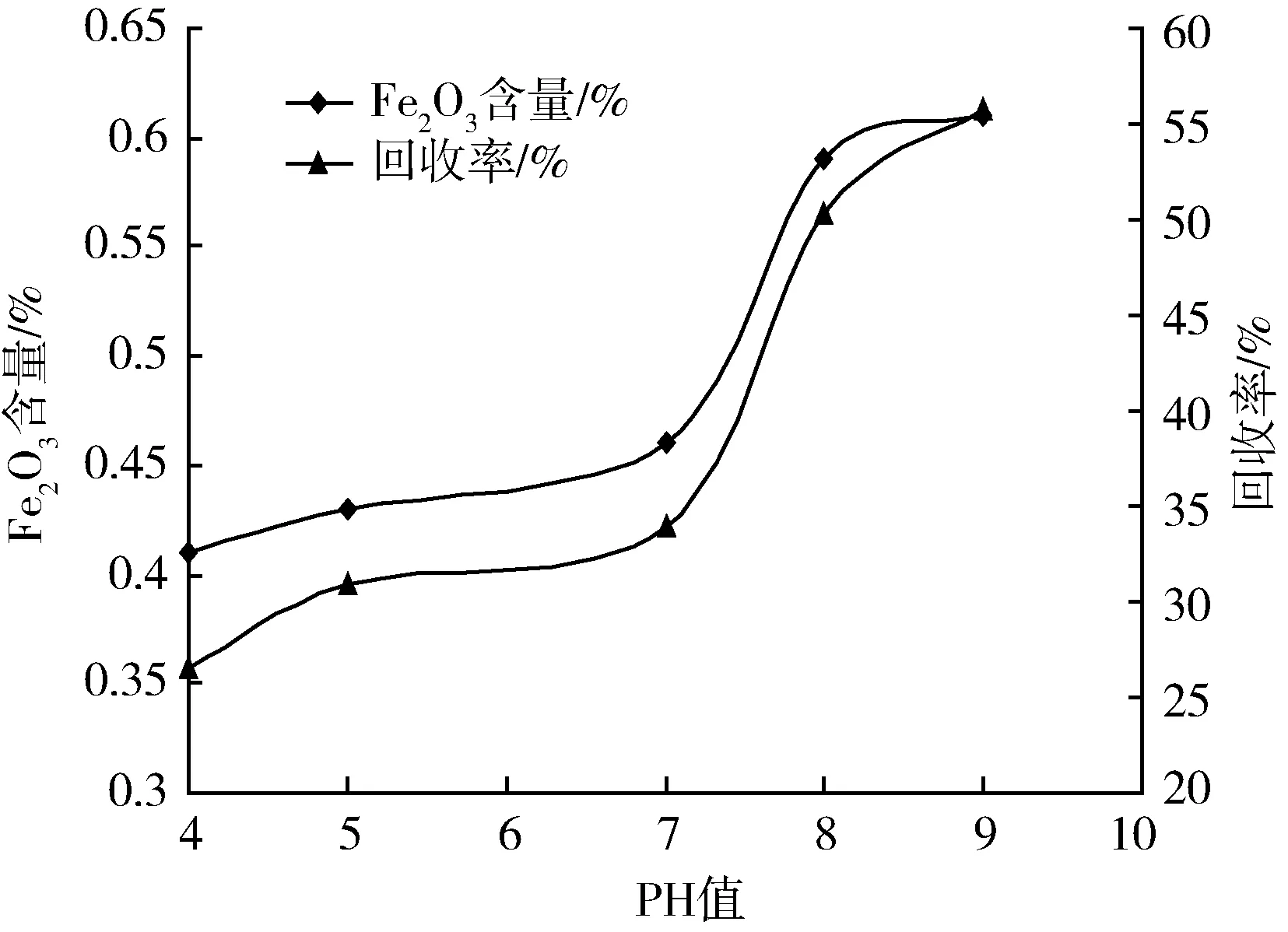

为了查明矿浆酸碱度(pH值)对浮选效果的影响,分别采用硫酸和碳酸钠为pH调整剂[6],进行了介质条件的影响试验。控制磨矿细度为-200目73.99%、油酸钠用量为800g/t。试验结果如图4所示。

由试验结果可知,pH值对浮选精矿的Fe2O3品位和回收率均具有一定的影响。随着pH值的降低,长石中Fe2O3含量和回收率逐步降低,且在pH在4和5时Fe2O3含量相差不大。说明在碱性介质中,油酸钠的捕收能力变弱,Fe2O3含量较高;在酸性介质中,油酸钠的捕收能力强,除铁效果好。而中性介质条件下,浮选效果介于二者之间。根据以上结果,确定在弱酸性中浮选,pH为5。

图4 pH值条件试验结果

3.2 油酸钠用量试验

为了确定适宜的捕收剂用量,控制弱酸性条件,在磨矿细度-200目73.99%的条件下,采用分批加药的方法,进行了药剂用量的影响试验。

由试验结果可知,随着油酸钠用量的增加,长石Fe2O3含量和回收率均呈降低的趋势。当油酸钠总用量达到1300g/t时,长石中Fe2O3含量降低至0.20%,能够达到工业应用要求,且回收率较低。故确定最佳的油酸钠用量为1300g/t。

3.3 磨矿细度试验

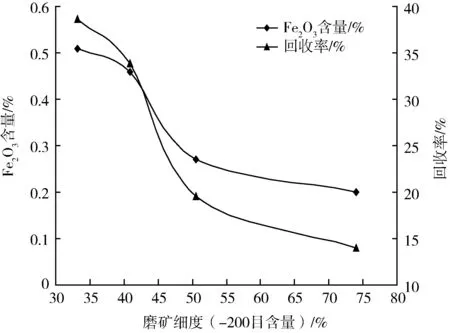

为进一步研究磨矿细度对浮选效果的影响,对原矿进行了不同磨矿细度浮选试验[7]。结合上述浮选试验结果,确定捕收剂油酸钠总用量为1300g/t,粗选硫酸用量为500g/t,采用一次粗选、二次扫选流程进行了试验。试验流程如图5所示,试验结果如图6所示。

由试验结果可知,随着磨矿细度变细,浮选尾矿(长石精矿)含铁品位逐渐降低。当磨矿细度为-200目50.54%,长石中Fe2O3含量为0.27%;当磨矿细度为-200目73.99%,长石中Fe2O3含量为0.20%,达到工业应用的要求,故确定最佳的磨矿细度为73.99%。

浮选试验结果表明,采用单一浮选能够有效降低长石的含铁品位,长石精矿中Fe2O3含量为0.20%,K2O含量为11.87%,Na2O含量为4.25%,达到了工业应用的要求。建议磨矿细度为74%左右、调整剂硫酸的用量为500g/t、捕收剂油酸钠的用量1300g/t,可采用一次粗选、二次扫选流程。

图5 磨矿细度试验流程

图6 磨矿细度试验结果

4 结论

1)对于-2mm破碎原矿,采用干式强磁分选后,磁选尾矿中Fe2O3含量可降低至0.64%。但限于干式磁选的粒度较粗,含铁品位难以继续降低。

2)对干式强磁尾矿(磁选长石精矿)进行了磨矿浮选探索试验。控制磨矿细度为-200目50%,采用油酸钠做捕收剂能够实现铁矿物的有效分离。油酸钠用量达到600g/t时,可以将磁选尾矿的Fe2O3含量由0.64%降低至0.31%,除铁效果明显。

3)采用单一浮选流程。当磨矿细度为-200目50.54%,长石中Fe2O3含量为0.27%;当磨矿细度为-200目73.99%,长石中Fe2O3含量为0.20%。

4)最终确定采用单一浮选流程,磨矿细度为74%左右、pH调整剂硫酸的用量为500g/t、捕收剂油酸钠的用量1300g/t,可采用一次粗选、二次扫选流程。

[1] 张锦瑞. 钾长石除铁降硅选矿试验[J]. 化工矿物与加工, 1999(6): 1-4.

[2] 李小静,张福存,方大文. 长石精加工现状及发展趋势[J]. 金属矿山,2003(2):46-47,57.

[3] 任子杰,罗立群,张凌燕. 长石除杂的研究现状与利用前景[J]. 中国非金属矿工业导刊, 2009(1):19-22.

[4] 小营,古林. 漫谈长石的性质、用途和综合利用[J]. 广东建材,1994(4):33-36.

[5] 马淮湘. 降低钾长石矿中铁含量的选矿研究[J]. 非金属矿, 1998(2):31-33.

[6] 郭保万,张艳娇,赵平,等. 某高铁钾长石除铁工艺流程研究[J]. 矿产保护与利用, 2000(2):22-26.

[7] 许时. 矿石可选性研究[M]. 北京:冶金工业出版社,1989:139-140.