半精梳纯棉MVS针织纱的生产实践及成纱质量分析

2011-01-19王前文

王前文(, )

近年来随着新型纺纱技术的发展,喷气涡流纺纱(MVS)弥补了喷气纺纱仅局限于纺化纤纱和棉与化纤混纺纱,而难以纺制纯棉纱,以及纺制出的纱线强力仅有环锭纱的60%等缺陷,以其纺纱流程短、纺纱速度快、条干均匀、毛羽少,可纺中特纯棉产品的诸多优势,越来越受到世人的瞩目。此外,随着原棉价格日趋高涨,为了满足不同消费群体的需求,目前有些针织厂家为了降低高档精梳纱原料成本,采用了在并条机上将精梳条和普梳条并合后纺制成半精梳纱。本文就是通过对纺制18.4 tex半精梳纯棉喷气涡流针织纱(MVSBJCK)的纺纱生产实践中的原料选配、工艺参数以及采取的技术措施等进行了详细说明,并与同配棉同号数的环锭纯棉半精梳纱进行了质量对比分析,这对于喷气涡流纺半精梳纱纺纱技术的推广有积极的意义。

1 原棉选配

要提高半精梳纱的竞争能力,提高半精梳纱的成纱条干不匀,减少棉结杂质,提高纱线强力及其光泽,原棉的选配很重要,通过小样物理指标的选择定批采购原棉,合理选择多种原棉搭配使用,充分发挥不同原棉的特点,为降低成本,稳定生产,保证产品质量打下了良好的基础[1]。生产中使用的原棉平均品级3.2级,主体长度27.9 mm,品质长度29.8 mm,细度1.73 dtex,短绒率10.0%,马克隆值3.9,回潮率8.5%,含杂率1.9%。

2 纺纱工艺流程[2]

清花:A002D型抓棉机→A006B型混开棉机→A036B型开棉机→A036B型开棉机→A092型双棉箱给棉机→A076型成卷机

精梳棉条:清花→FA201B型梳棉机→FA334型条卷机→FA344型并卷机→FA261A型精梳机

粗梳棉条:清花→FA201B型梳棉机→FA311型预并条机

半精梳工艺:FA311型并条机(精梳棉条2根+粗梳棉条4根)(混并一)→FA311型并条机(混并二)→MVS810纺纱机

3 主要纺纱工艺及技术措施[3]

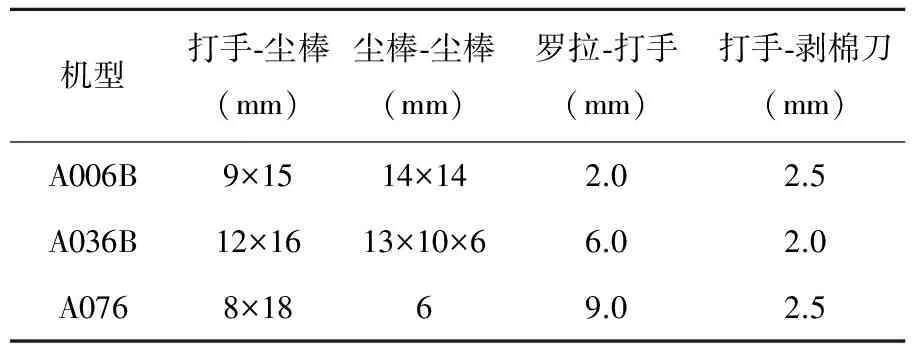

3.1 开清棉

在开清棉工序要最大限度地去除杂质、灰尘、梗叶、棉结等。本工序贯彻“精细抓取、柔和开松、慢速度”的工艺原则。棉卷质量差异控制在±0.2 kg以内,不匀率0.9%以下,正卷率在90%以上。主要工艺参数见表1及隔距见表1、表2。

表1 开清棉主要工艺参数

表2 开清棉主要隔距参数

3.2 梳棉

本工序采用“低速度、中定量、大隔距”的工艺原则。梳棉工艺是以提高梳理强度为核心。后车肚工艺应尽量放大第一、第二调节板与刺辊的隔距,以增大落棉率,排除杂质与短绒。梳棉工序重点要使机械状态保持良好,并且重点加强对纤维网清晰度、破洞、破边等现象的控制和考核。主要工艺参数如表3所示。

表3 梳棉主要工艺参数

3.3 精梳

本工序中结合精梳棉条质量和用棉量综合考虑,合理控制落棉率为16%;生产中要提高纤维的伸直平行度,以降低精梳棉条重不匀,减少棉结杂质和精梳纱疵,改善精梳条干均匀度。

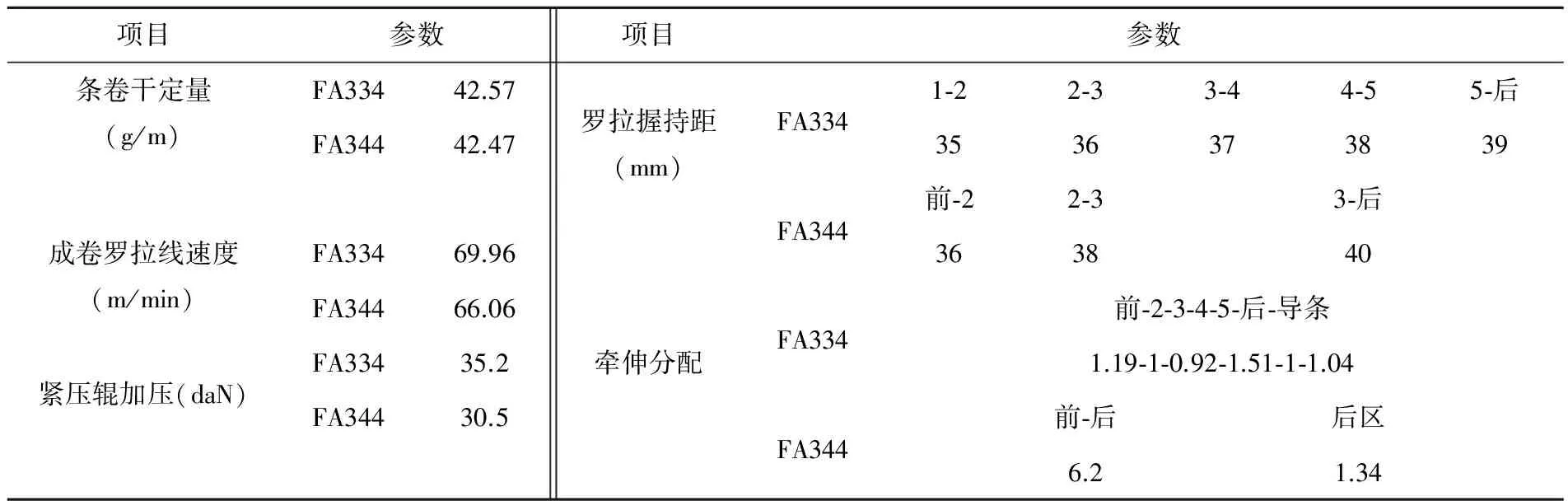

3.3.1精梳准备

精梳准备采用条卷→并卷的工艺路线,条卷机的并合数为24根,并卷机的并合数为6根,精梳小卷采用较重的定量,以增大精梳机分离罗拉输出棉网的厚度与抱合力,减少精梳机高速时棉网的破边与破洞。主要工艺参数见表4。

表4 精梳准备主要工艺参数

3.3.2精梳

FA261A型精梳机采用三上五下曲线牵伸,加强对后区纤维运动的控制,提高了精梳条均匀度,牵伸与圈条间配备输送带,降低了意外牵伸。上下钳板座与连杆均采用铝合金压铸成形,重量轻,振动小,速度高,采用整体锡林,强度高,使用寿命长,分梳效果好,顶梳采用弯的偏针,结构轻巧,强度好。分离罗拉、牵伸罗拉均采用气动加压,压力可调,加压准确。主要工艺参数见表5。

表5 精梳主要工艺参数

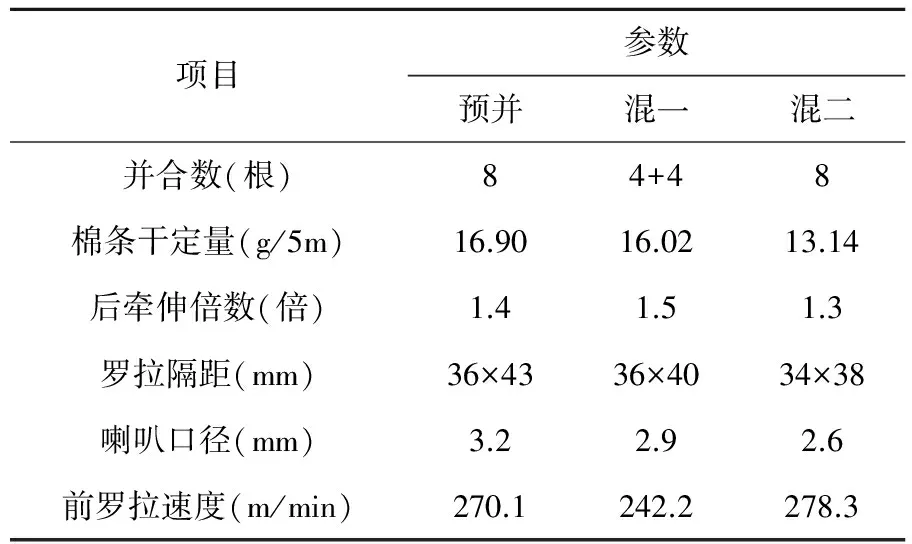

3.4 并条

并条是半精梳纱纺制过程中最关键的工序,因生条的长片段不匀率较高,且生条中的纤维排列也很紊乱,伸直度较差,大部分纤维呈弯钩卷曲状态。普梳条需经过一道预并再与精梳条混并,这对于纺制半精梳纱很重要。精梳纤维条虽然纤维的伸直度较好,但条干均匀度较差,并合的主要作用是使最终产品的粗细不匀得到改善,同时使两种纱条中的纤维得到较为细致的混合。混并一选择4根普梳条和4根精梳条混并,同时选用顺牵伸的方法,这样有利于纤维的伸直,提高成纱强力。工艺配置上采用“小张力、大隔距、重定量、慢速度”原则,以增加纤维间的抱合力,保证足够的握持力和牵伸力。根据设计和生产的需要采用了棉粗梳条先经预并后再与精梳条经过二道混并。主要工艺参数见表6。

表6 并条主要工艺参数

3.5 喷气涡流纺

喷气涡流纺因集粗纱、细纱、络筒等工序于一体,可以极大地降低运转成本,减少大量的人力、动力、运行成本和维护费用。纺纱生产中主要对纺纱速度、喂入比、牵伸比、卷取比等影响纱线强力的主要纺纱工艺参数进行了优化设置。具体纺纱工艺参数见表7。

表7 喷气涡流纺纱主要工艺参数

4 喷气涡流纺纱与普通环锭纺纱线性能对比分析

对所纺的18.4 tex MVSBJCK纱,主要从断裂强度、断裂伸长率、条干不匀、毛羽、耐磨等性能指标与同特环锭BJCK纱进行了对比试验研究,以下所有指标的测试都在标准试验条件下完成。

4.1 测试仪器

强力:YG﹙B﹚021-5型单纱强力仪;捻度:YG155A型纱线捻度仪;条干:SL100E条干均匀度测试分析仪;毛羽:YG171(L)型纱线毛羽仪。

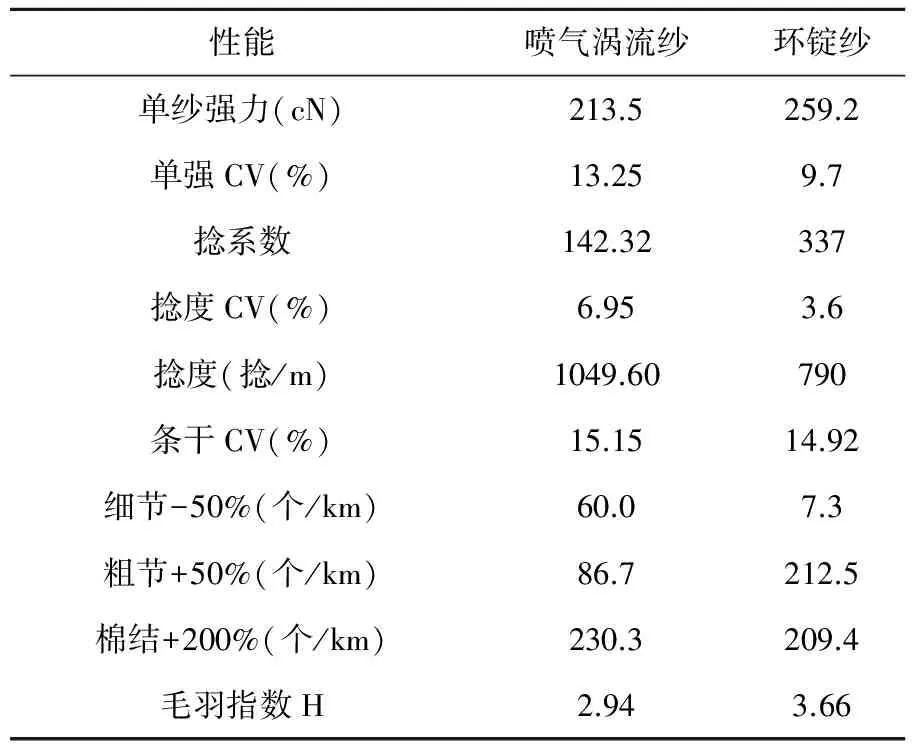

4.2 纱线性能对比测试结果与分析(见表8)

表8 18.4 tex MVSBJCK纱与环锭BJCK纱的性能对比

从表8测试数据可以得出以下结论及分析:

(1)MVS纱的强力要比环锭纱的强力要小,MVS纱的强力约为环锭纱的82%。其原因主要如下:

①喷气涡流纺制的棉纱由于其特有的纺纱原理,纱线结构与环锭纱相似,中心分为纱芯,纤维比较平直,有少量的捻度,而外层是包缠纤维,其他是近似圆锥形和圆柱形螺旋线纤维,毛羽少,纱体光洁,比较蓬松。由于其真捻的纤维多,增加了轴向凝聚力,提高了纱线强力,解决了由于棉纤维短而加捻少的问题。

涡流纺主要靠气流控制纤维,不及机械作用可靠有力,因而纱条中纤维的平行伸直度较差,大部分呈弯钩或曲折的状态。

②涡流纱结构与环锭纱不同。涡流纱内外层纤维的捻回角不一致,呈包芯结构,拉伸时纤维受力不均。

③涡流纱有短片段的条干不匀。

(2)MVS纱的捻度比环锭纱的捻度要大很多,MVS纱为了获得更好的强力,一般配置较高的捻度。

(3) MVS纱的条干比环锭纱条干要差,因为MVS自由端纤维要倒伏在引纱管的锥面上加捻成纱,这些纤维完全呈单纤维状暴露在涡流中,所以气流对纤维作用强烈,也引起条干变差。

(4)MVS纱线的毛羽非常少,表面很光滑,尤其是长度在3 mm以下的毛羽数要比环锭纱显著减少。这是因为MVS在加捻的过程中不存在环锭纺纱的加捻三角区问题,在产生自由端后,头端纤维被气流控制围绕纱线中心旋转,且后面的纤维也有一部分包裹在前面纤维上,这是其毛羽数大为减少的重要原因。

5 结束语

通过对18.4 tex MVSBJC针织纱的生产实践以及将其与同特环锭BJC针织纱线性能的对比分析可以看出,喷气涡流纺的捻度大于环锭纺,喷气涡流纱线的强力略低于环锭纺,纯棉纱一般在环锭纺纱线的90%左右,而其他指标都要优于一般环锭纺,特别是毛羽性能,比环锭纺有较大优势,适合下道产品的需求,而且MVSBJC针织纱能够适应市场需求,具有广阔的市场应用前景。

[1] 范尧明.半精梳棉纱的生产实践[J].上海纺织科技,2006,34(3):51—52.

[2] 邢明杰,张守斌.Modal涤纶亚麻喷气涡流纱的开发及性能分析[J].棉纺织技术,2009,37(5):41—44.

[3] 耿静,戴泽桦,许谨,等.喷气涡流纺工艺及其产品开发[J].现代纺织技术,2010,(5):10—12.