磷酸体系中纺制纤维素纤维凝固条件的探索

2011-01-19张滇溪史爱娟3644445

张滇溪,史爱娟(., 364;., 4445)

1 前言

干湿法纺丝中凝固浴是影响纤维成品质量的一个关键因素,凝固浴的配比和温度都直接影响到丝条和凝固浴间发生的对流传质。对于普通纺丝,要保证丝条在出凝固浴时丝条内部仍然含有一定量的溶剂分子,以保证在后续的热水拉伸中丝条仍然具有很好的可塑性,丝条能够尽量多的得到拉伸取向,进而能够提高纤维的强度,小分子的溶剂在丝条内部起到了增塑剂的作用。但是如果丝条在出凝固浴时内部含有的溶剂过多,甚至完全没有固化,则丝条将完全没有一点强度,无法完成导丝辊的操作,极易断丝,从而使纺丝工作无法进行。但是对于液晶纺丝来说,喷头处的拉伸基本不起作用,因此应使丝条在出凝固浴时内部含有的溶剂尽量少。纤维素在磷酸体系中的浆液在偏振光显微镜下可观察到液晶现象,可采用液晶纺丝方法成形。据专利记载[1],出凝固浴后,丝条中的磷酸含量应小于0.43%,才能得到高强度纤维。

因此,在我们的实验中,选用合适的凝固浴,有效去除磷酸,是制备高强高模纤维的关键。

东华大学吕永根等人用称重法研究聚丙烯腈树脂的凝固过程[2],他们认为:除了原料的分子结构、组成及化学物理性能之外,纺丝过程特别是凝固成型过程是形成高性能原丝的关键步骤。为了便于对凝固过程双扩散进行观察和研究,采用宏观模型,即采用直径在1.0 cm左右的圆柱形液流在凝固浴中凝固。在二甲基砜-水的纺丝凝固浴体系中,由于亚砜的比重远大于水的比重,随着亚砜和水的双重扩散的进行,凝固样品重量开始减轻,其重量随凝固时间的变化反映了凝固过程的速度。因此这种宏观模型虽然与实际的纺丝细流相比存在一定的体积效应,但可以从本质上反映凝固样品与凝固浴之间双扩散动力学过程,对于实际纺丝过程中凝固成型及双扩散机理的认识以及工艺参数的影响规律具有一定的可比性。

在凝固过程中,纺丝细流和凝固浴进行双扩散,总体效果是细流中的溶剂向凝固浴扩散而凝固剂向纺丝细流中扩散。扩散进行到一定程度,树脂开始从溶剂中进行相分离,形成凝聚态,构成纤维的基本结构。在磷酸/多聚磷酸纺丝体系中,我们实验了水、乙二醇、乙醇、丙酮、以及水和乙醇,水和丙酮的混合溶液作为凝固浴,从整体效果看,乙醇,丙酮效果稍好。我们采用称重法对乙醇,丙酮做了进一步比较。磷酸/多聚磷酸混合体系的密度用密度计测定为1.9 g/mL,乙醇和丙酮密度为0.79 g/mL,由于混酸体系的密度大于凝固浴的密度,随着混酸和凝固浴双扩散的进行,凝固样品的重量开始减轻,其重量随凝固时间的变化反映了凝固过程的速度。

2 实验

2.1 实验仪器

DLSB型低温冷却液循环泵;FA1004电子天平。

2.2 实验过程

2.2.1凝固实验用样品的制备

磷酸/多聚磷酸混合在捏合机中,使P2O5达到一定浓度。在混合过程中温度保持在42 ℃以上,以融化磷酸并平衡体系。搅拌1 h后再静置1 h,加入粉末状的纤维素,搅拌一定时间后取样,制成直径在1.0 cm左右的圆柱体。

2.2.2凝固浴的凝固性能

用玻璃板将纤维素-磷酸/多聚磷酸溶液压制成一定厚度的薄膜,置于凝固浴中开始计时,目测薄膜完全凝固的时间。

2.2.3凝固对象残重率随凝固时间的变化

将约500 mL的乙醇,丙酮凝固浴置于烧杯中,将烧杯放入低温冷却液循环泵,作为凝固浴。将纤维素-磷酸/多聚磷酸溶液制成直径为1.0 cm左右的圆柱体,先在分析天平上称重,然后放入凝固浴开始计时。每隔一定时间取出,用吸水纸吸干表面游离的凝固剂,迅速称重后重新放入。考察凝固对象的重量与凝固时间的关系。将残重率对凝固时间做图。

3 结果与讨论

3.1 不同凝固浴的比较

选用多种凝固浴制膜,观察薄膜在凝固浴中完全凝固的时间,结果见表1。

表1 不同凝固浴的凝固性能的比较

由表1可看出,乙醇,丙酮做凝固浴比较合适。由于目测误差较大,本方法只能粗略比较凝固浴的凝固性能,因此需要寻找到一种在实验室可行的方案来进一步认识纤维素的磷酸/多聚磷酸溶液在凝固浴中的凝固成型及凝固过程中的双扩散机理。

3.2 凝固浴温度对凝固速度的影响

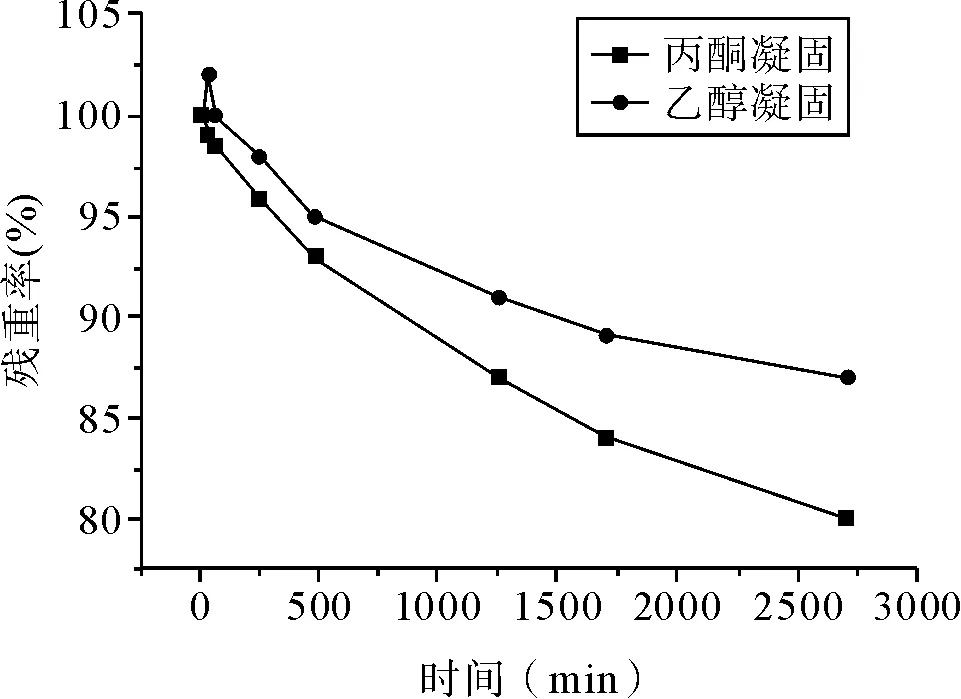

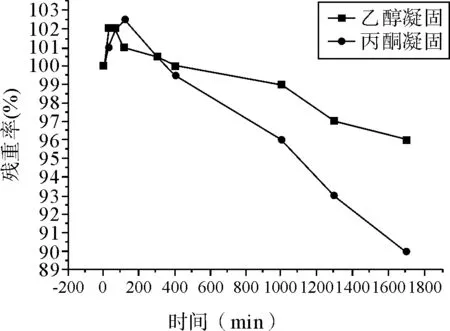

由于磷酸/多聚磷酸与乙醇,丙酮的比重的差别,在凝固过程中,凝固样品中的磷酸/多聚磷酸向凝固浴扩散,同时凝固液向凝固样品中扩散。因此随着凝固过程的进行,样品的质量逐渐减少,反应了凝固速度的变化。由于温度的高低将影响分子的扩散速度,则将直接影响样品的凝固速度。图1,图2,图3是在不同温度下,乙醇,丙酮做凝固浴样品的残重率随凝固时间的变化。可以看出,凝固开始几小时内,凝固速度最快,之后又逐渐减慢趋势。丙酮做凝固浴,最终残重率均比乙

图1 35℃条件下样品凝固过程中残重率与凝固时间的关系

图2 15℃条件下样品凝固过程中残重率与凝固时间的关系

图3 5℃条件下样品凝固过程中残重率与凝固时间的关系

醇做凝固浴时小。在35℃条件下,样品在丙酮凝固浴中质量逐渐减小,而对于乙醇凝固浴来说,最初几分钟内,样品质量增加,半小时后才开始减小。这是由于磷酸/多聚磷酸分子尺寸较大,扩散速率比小分子凝固剂小得多。因此,凝固初期纤维应该是增重的,但由于丙酮挥发性较大,特别是在35℃高温下,样品从凝固浴中取出后,表层内丙酮迅速挥发,导致样品重量有所降低。随着时间的增加,样品内外溶剂浴凝固剂的浓度梯度有所变化,样品中磷酸/多聚磷酸向凝固浴扩散的速率开始时大于凝固剂向样品的扩散速率,样品质量逐渐减小。在15℃条件下,不论乙醇,还是丙酮凝固浴中,在最初几分钟内样品的重量都迅速增加,然后才逐渐减小,见图2。这说明15℃条件下,在最初的几分钟内,乙醇,丙酮向样品扩散的速率大于样品中磷酸/多聚磷酸向凝固浴扩散你的速率,随时间的增加,磷酸/多聚磷酸向凝固浴扩散的速率逐渐增加,样品质量减小。对于图3来说,不论乙醇,还是丙酮凝固浴中,在最初几分钟内样品的重量都迅速增加。与图2不同的是,起初丙酮凝固浴中样品的残重率要大于乙醇凝固浴中样品的残重率。然后残重率逐渐减小,最终低于乙醇凝固浴中样品的残重率。

由图1、图2、图3中可看出,用乙醇,丙酮做凝固浴,样品重量在最初几分钟内有所增加,这说明乙醇和丙酮的扩散速度比混酸往凝固浴中扩散速度稍快,随着扩散进行,样品重量开始减轻,这说明混酸的扩散速度大于乙醇和丙酮的扩散速度。由图1、图2、图3还可看出,最后的残重率总是丙酮稍低,说明对纤维素的凝固速度比乙醇要快。

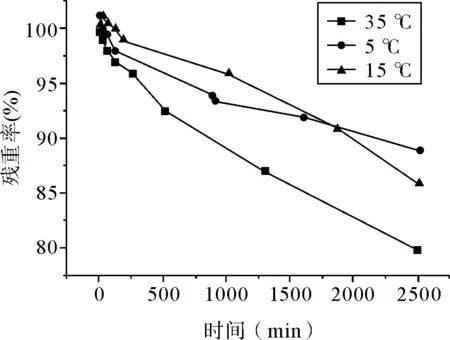

3.3 不同温度下丙酮凝固浴中样品残重率随时间的变化关系

图4 不同温度丙酮做凝固浴残重率与凝固时间的关系

图4为不同温度(5℃,15℃,35℃)丙酮做凝固浴样品残重率与凝固时间的关系,可看出5℃,15℃丙酮凝固浴中,在最初几分钟内样品质量增加,然后才逐渐减小。这说明磷酸/多聚磷酸向丙酮凝固浴的扩散速度开始时比丙酮向样品的扩散速度小,然后逐渐增大,样品质量减小。35℃丙酮凝固浴中,样品质量刚开始时即减小,最后的残重率也低于5℃及15℃条件下的凝固后的残重率。

由于丙酮和乙醇具有较大的挥发性,给本实验结果带来了很大的误差。但总的可看出,随凝固浴温度的增大,双扩散速率增大,从而凝固样品残重率随凝固时间减小的速率变大。

3.4 不同凝固浴中纺丝性能初探

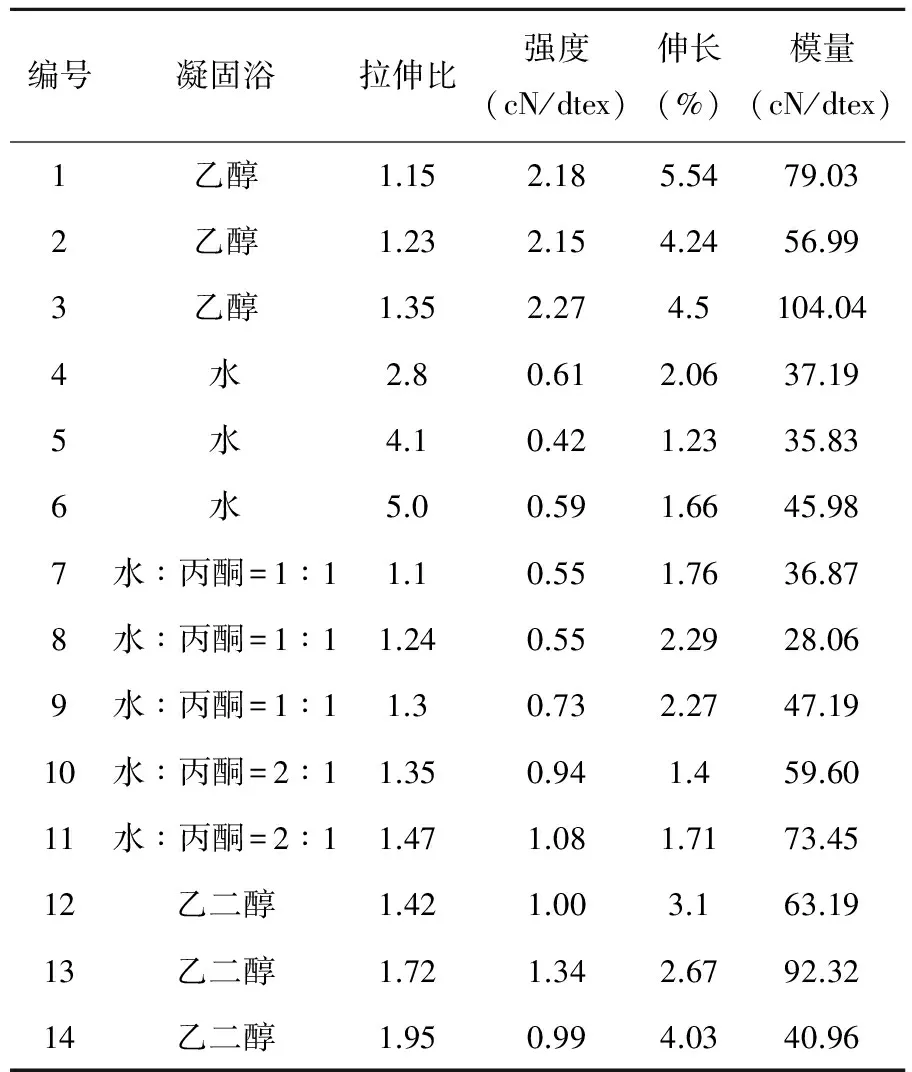

采用不同凝固浴进行了试纺,所得纤维力学性能见表2。

表2 不同凝固浴的纺丝性能

注:溶液浓度为15%;纺丝温度为25℃;采用5孔喷丝板;孔径为0.4 mm;气隙长度为5.5 cm。

在上述各种凝固浴当中,纤维凝固程度各不相同。由于水对纤维素的凝固速度较慢,用水作凝固浴纺出的丝弹性较好,拉伸比较大,但出凝固浴时仅表皮稍凝固,有并丝现象,纤维强度较低。丙酮的凝固速度较快,用丙酮作凝固浴时,丙酮的凝固速度较快,丝条不易上辊。这是由于丙酮极易挥发,导致丝条在气隙内没进入凝固浴之前就表面凝固,喷头拉伸性能很差,得不到纤维。用水和丙酮的混合溶液作凝固浴可对上述两种极端情况进行缓和,纺出的丝条有一定的柔软性且没有并丝现象,但纤维强度仍然不高。究其原因,有可能是因为P2O5极易吸水,丝条表面吸水后,破坏了混酸的P2O5平衡,导致纤维素快速降解所致。

改用乙醇做凝固浴时,可达到一定的喷头拉伸,且没有并丝现象,所得的纤头拉伸(1.95)。但用乙二醇做凝固浴时纤维力学性能与乙醇做凝固浴纺的纤维有很大差距。这一方面是由于乙二醇凝固稍慢,纤维有并丝现象。另外,实际纺丝时最后用乙二醇凝固浴,纺丝溶液在室温下停留时间较长,并且也不可避免吸收了许多水分,水解及高温降解,均不利于得到高强度纤维。

由表2可知,在上述各种凝固浴中,乙醇作凝固浴纤维强度最好,水作凝固浴可获得较大的拉伸比,但纤维强度较差。丙酮做凝固浴纤维不易上辊,乙二醇凝固浴纺出的纤维强度局中,但有轻微并丝现象。

4 结论

4.1纺丝细流在凝固浴中的凝固时混酸与凝固剂分子间的双扩散过程,其凝固速度随凝固浴温度的升高而加快。

4.2凝固初期,丝条有增重现象,之后随时间的延长而逐渐凝固。

4.3乙醇做凝固浴制得纤维的性能最好。

[1] Boestoel H,Koenders B,Westerink JB. Process for making cellulose extrudates荷兰:WO 9606208(Akzo Nobel)[P].1996—02—29

[2] 吕永根,杨常玲等,用称重法研究聚丙烯腈树脂的凝固过程[J].新型碳材料,2004,19(1):1—2.