热压模具厚度对亚麻/PP热塑性复合材料性能的影响

2011-01-19严涛海

严涛海(, )

1 前言

麻纤维具有良好的力学性能,且密度低,可生物降解[1],已被广泛应用于复合材料中。麻纤维复合材料主要应用于汽车、建筑、土工、交通运输等各方面。20世纪70年代中期,印度原子能研究机构研制出用该材料建造的房屋、谷仓、椅子、简易储物架、托盘、管件和游船等产品[2]。国内外一些公司对麻纤维复合材料在汽车内装饰和其他部件上的应用研究已经取得了较大进展[3]。目前麻纤维增强热塑性复合材料的制备方法最为成熟和流行的是利用短纤维和树脂熔融共混的方法[4],以及麻纤维非织造布和树脂薄膜层叠方法[5]等,但由于热塑性树脂分子量较大,在熔融状态下具有高粘度,导致这些制作方法各有不足。为了克服热塑性树脂流动性差和对增强纤维的不良浸渍的困难,预型件技术的应用则显得十分有效[6]。

2 实验与讨论结果

2.1 包覆纱制作

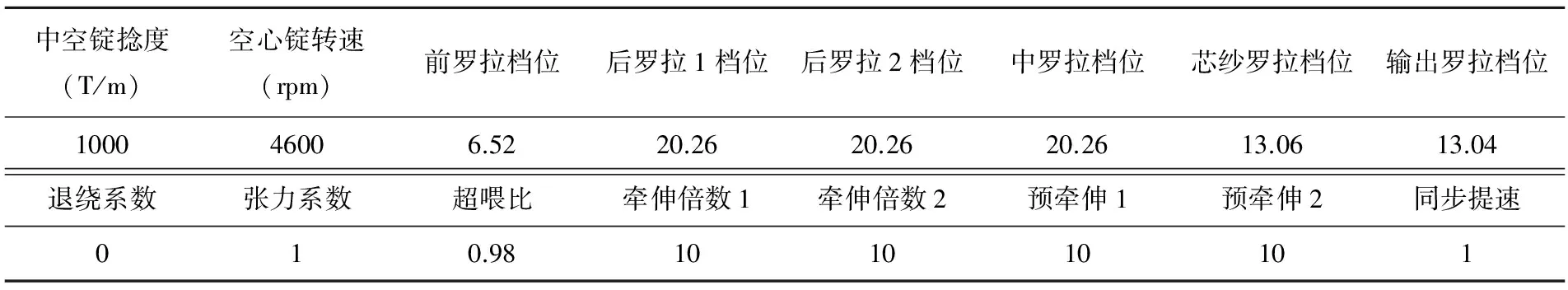

采用蘭博电器有限公司LBF12-4A型数控花式捻线机,将PP长丝以一定捻度缠绕在亚麻芯纱的表面,形成PP/亚麻包覆纱。机器基本参数配置见表1。

表1 基本档位设置

2.2 织造

采用隆达机电B50-S8型自动织样机,织造机织平纹布。

2.3 复合材料板材制备

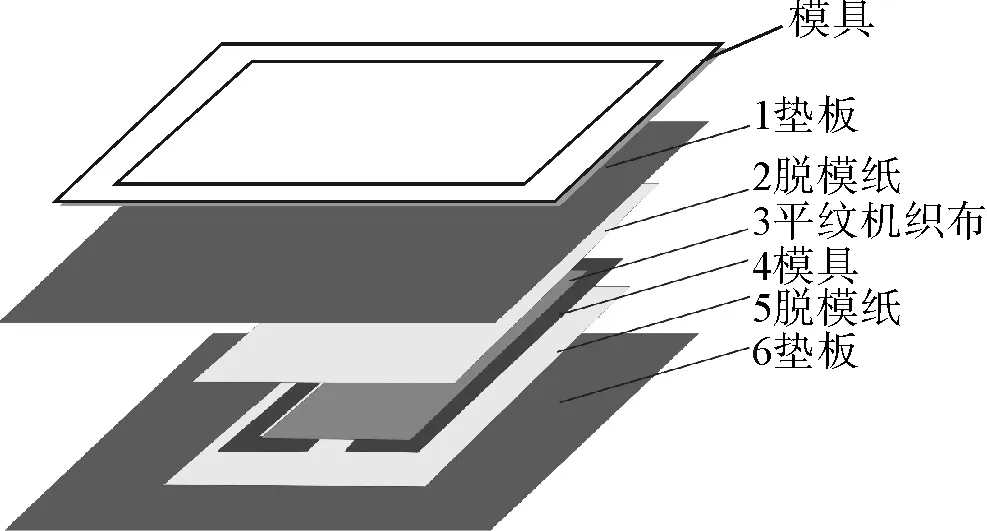

将织得的机织布裁成尺寸为30 cm×5 cm的样片,铺层数为2层,铺层使各经纬方向一致。实验织物的麻体积含量为60%,织物经纱密度为122根/10cm,纬纱密度为72根/10cm。热压成型仪器为QLB型平板硫化机,冷压仪器为XLB-350×350×2型平板硫化机。模具自制,模腔尺寸300 mm×300 mm×2 mm,聚四氟乙烯脱模纸厚度0.1 mm。热压工艺为:在180℃温度下零压力预热1 min,保持温度180℃压力为7 MPa,热压6 min,然后在冷压机上保持23℃,7 MPa 压力下冷压3 min。图1为试样和模具的摆放示意图。

图1 试样模具摆放图

2.4 复合材料剥离和拉伸性能测试

拉伸测试标准为GBT1447-2005,剥离测试标准为ISO 5893;仪器为WDW-20型微机控制电子万能试验机。

其中:复合材料的拉伸强度计算公式:

(1)

式中:

σt—— 拉伸强度,单位为兆帕(MPa);

F—— 破坏载荷或最大载荷,单位为牛顿(N);

b—— 试样宽度,单位为毫米(mm);

d—— 试样厚度,单位为毫米(mm)。

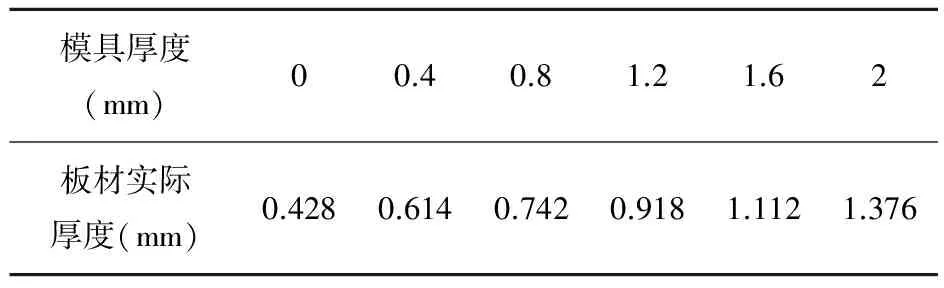

2.5 模具设计厚度和理论厚度的关系

自制的模具厚度具有可调性,可调模具厚度范围为0~2.0 mm,变化精度为0.1 mm。经实验发现模具厚度(理论厚度)与实际板材厚度之间有较大的差异。

模具厚度选择0 mm,0.4 mm,0.8 mm,1.2 mm,1.6 mm,2 mm。实验结果见表2:

表2 模具厚度与板材实际厚度的关系

该一元的回归问题,实验数据为6个。变量y和x的关系可以假定为5次多项式为最好的拟合,并可知在xa处对y观察的随机误差εa(α=1,2,3,4,5,6)服从正态分布N(0,σ2)。所以就可以得到多项式回归模型:

ya=β0+β1x+β2x2+β3x3+β4x4+β5x5α=1,2,3,4,5,6

(2)

将实验数据带入方程,可以得到

β0=0.428,β1=0.51158,β2=-0.83698,β3=1.20312,β4=-0.66732,β5=0.13346

拟合方程为:

y=0.428+0.51158x-0.83698x2+1.202312x3-0.66732x4+0.13346x5

(3)

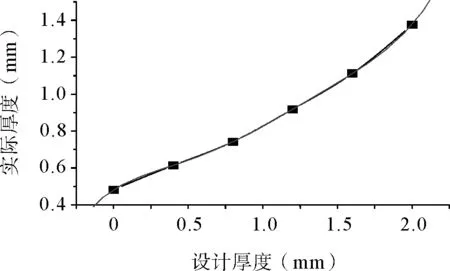

拟合曲线见图2,可得出任意厚度模具对应的复合材料设计厚度。

图2 原数据样条曲线与拟合曲线

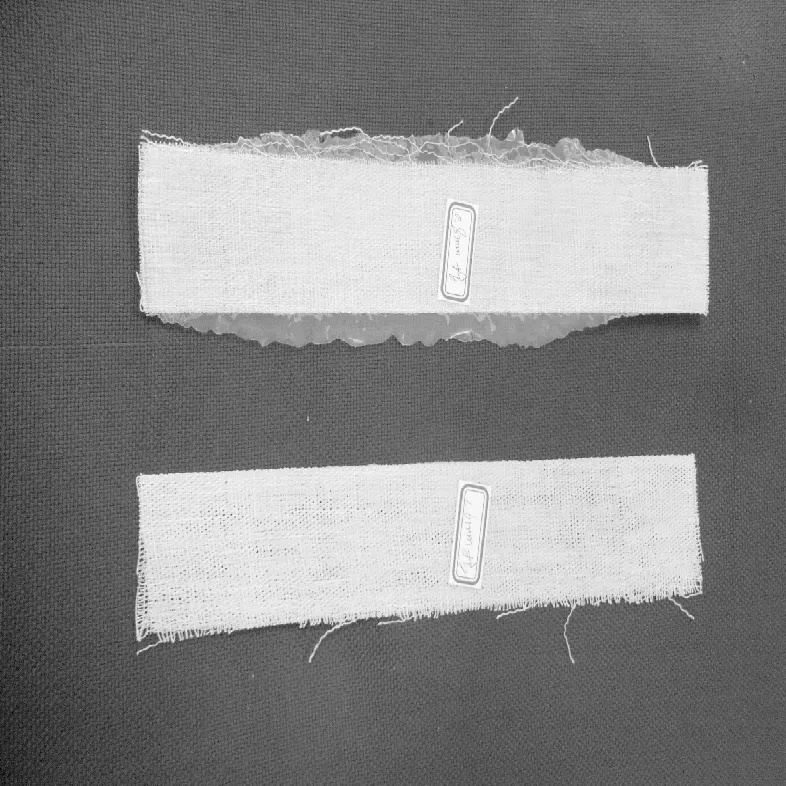

当模具厚度为2 mm,1.6 mm时,复合材料四周无树脂溢出,表面手感较为生涩,有凹凸感,并且织物纱线之间空隙未被树脂填满,这种情况下树脂浸润性并不好。当模具厚度为1.2 mm时,板材四周有少许树脂溢出,手感光滑,无凹凸感,织物完全被树脂填满,这种情况下树脂浸润性较好。当模具厚度为0.8 mm,0.4 m,0 mm时,板材四周树脂溢出较多,并且随着模具厚度的减小,树脂溢出的程度越大,甚至织物的一些边纱也随着树脂的流动而脱离织物组织。模具厚度0.4 mm和0 mm时,板材甚至厚度不匀,可以看到增强织物形状成为哑铃型,见图3,图4。

模具厚度较大时,亚麻增强织物之间的间隙较大,PP基体在高温180℃已经完全熔化,织物间隙体积大于PP基体的体积,因此PP基体并未完全浸润增强亚麻织物,最后复合材料成品板材有凹凸处,手感生涩。当模具厚度较小时,在压力的条件下,织物被压实,织物间隙体积也会减少,当间隙体积小于基体的体积时,基体就会溢出增强织物,同时,织物被完全浸润,浸润性较好,最后的复合材料板材就显得薄而光滑,见图3,图4。

图3 厚度过小热压材料图

图4 厚度适中和较大热压材料图

2.6 复合材料实际厚度与剥离性能和拉伸性能的关系

模具厚度选择0 mm,0.4 mm,0.8 mm,1.2 mm,1.6 mm,2 mm。实验结果见表3:

表3 剥离及拉伸实验结果

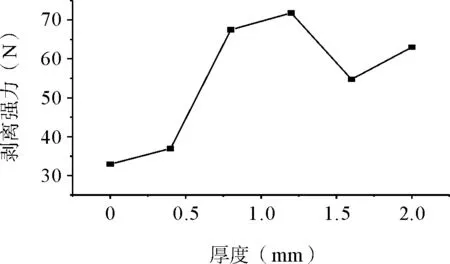

由表3可以看出,随着模具厚度从0 mm开始逐渐增加到1.2 mm,织物的剥离强力逐渐增大,在厚度从0 mm到0.4 mm间的剥离强力增大较为平缓,从0.4 mm到1.2 mm间剥离强力增大很快。从1.2 mm到2.0 mm间先有个下降的过程然后又重新上升。其中1.2 mm的剥离强力是最大的,浸润的效果是最好的。

模具厚度较小,当树脂经过高温就会融化,熔化的树脂经过高压就被挤出织物增强材料。当融化的树脂量大于织物间隙时,模具厚度越小,挤出的树脂越多,浪费的树脂越多,作为基体的树脂量越少,浸润在增强织物层间的树脂较少,此时复合材料层间剥离强力较小,厚度越小,剥离强力越小。当融化的树脂量小于织物间隙时,厚度较大时,此时熔化的树脂不够填满增强织物的空隙,材料表面会有很多的孔洞,手感粗糙,树脂未能充分浸润织物,此时的浸润效果不好,层间浸润的树脂也不够多,因此剥离强力不高。分析得出,只有在合适的模具厚度下的复合材料才具有最好的剥离强力和浸润效果,树脂刚好能充满整个增强织物间的空隙,此时作为基体的树脂就能更多地发挥效果,树脂充分地浸润了织物间隙,在这种条件下的PP/亚麻复合材料的浸润效果最好,其剥离性能也最好,剥离强力最高。如图5为厚度剥离曲线。

图5 厚度剥离强力曲线图

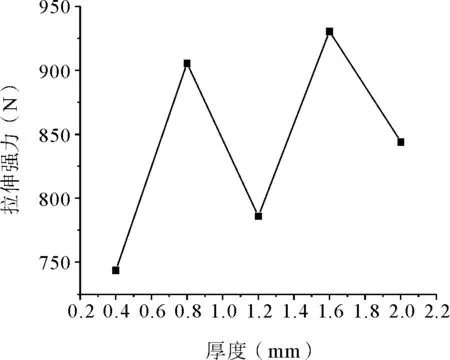

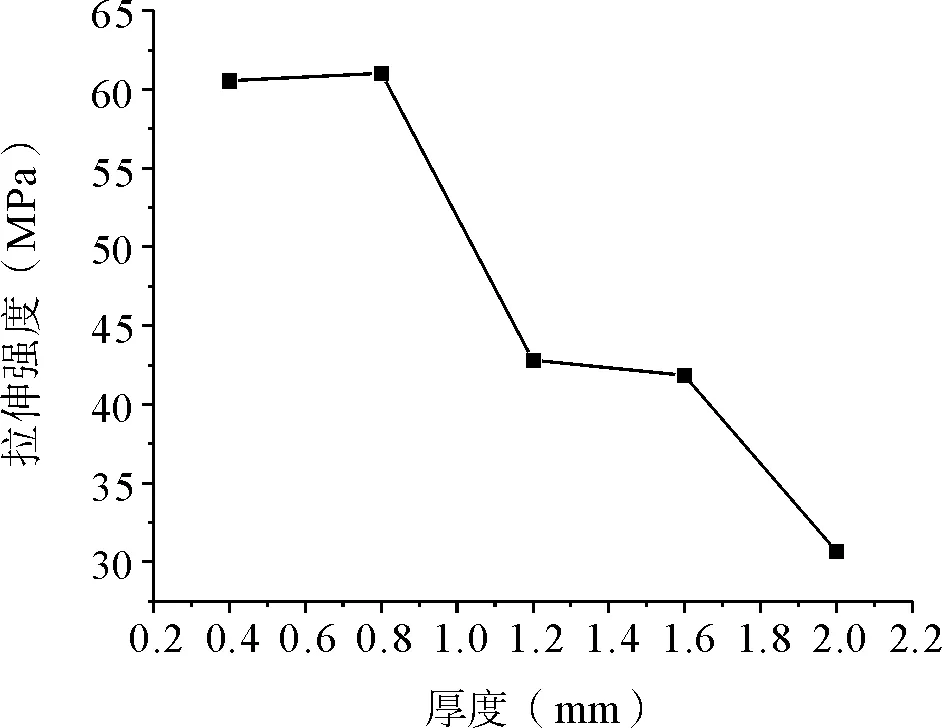

综合考虑浸润效果和剥离强力,仅仅考虑复合材料的拉伸强力是明显缺乏现实意义的,比较拉伸强度才具有意义,比较的方式参照公式(1)的计算拉伸强度进行比较。因为复合材料的厚度对拉伸强力的影响很大,不同厚度材料拉伸强力的比较是没有任何意义的,只有限定在同一条件下,比较拉伸强度才具有比较的意义。见图6,图7。

图6 厚度拉伸强力曲线图

图7 厚度拉伸强度曲线图

图7拉伸强度曲线整体先上升后下降,曲线有个最高峰值。因为增强复合材料厚度过小时,树脂流失导致无效树脂增多,此时材料的拉伸主要是由增强织物承担,因此其强度不是太高;厚度过大时,相对强度就小;只有增强复合材料厚度厚度适中,材料拉伸时由增强织物和基体共同承担拉伸力,此时才具有最好的相对强度。

3 结论

3.1相同热压工艺下,设计模具厚度与实际厚度并不一致,它们之间的关系可以用曲线来拟合。

3.2为获得较好浸润效果和拉伸性能的复合材料,应该取一个合适的模具厚度来进行复合材料的加工,过大或过小的模具厚度都不能形成较好的浸润效果。并且,一般来说较好浸润效果的复合材料其拉伸性能也较好。

[1] Christophe B.Analysis. Tensile behavior of unidirectional flax/epoxy plies[J]. JEC Composites Magazine,2006,12(3): 25—41.

[2] Bledzki A K,Gassan J,Composites reinforced with cellulose based fibres[J].Progress in Polymer Science,1999,24(2),221—274.

[3] 刘丽妍,王瑞.麻纤维复合材料及其应用[J].产业用纺织品,2004,(22):37—40.

[4] 张长安,张一甫,曾竞成. 苎麻落麻纤维增强聚丙烯复合材料研究[J]. 玻璃钢/复合材料,2001,(5): 16—17.

[5] 梁小波,杨桂成,曾汉民. 剑麻纤维增强聚丙烯复合材料的冲击特性研究[J]. 塑料工业,2003,31(7):18—20.

[6] 张安定,马胜,丁辛,等. 黄麻纤维增强聚丙烯的力学性能[J]. 玻璃钢/复合材料,2004,(2):3—5 .