玻璃鳞片重防腐工艺在火电脱硫工程中的应用

2011-01-18徐立东

徐立东

(河北省电力建设第一工程公司,石家庄 050021)

目前,玻璃鳞片重防腐工艺以其优越而稳定的防腐性能和显著的经济性,已成为火力发电厂脱硫系统重防腐工程的首选,被广泛应用于排烟脱硫系统中的石灰石浆液制备系统、烟气系统、废水系统等设备及烟道的内壁防腐施工中。河北省电力建设第一工程公司(简称“电建一公司”)自2007年在华能上安电厂二期脱硫系统技改工程中首次运用此项技术进行了施工,又相继在国电电力大同第二发电厂三期扩建工程、河北国华定洲发电厂二期工程中进行了应用,工程中主要采用胶泥状玻璃鳞片,运用抹涂滚压法进行施工。以下以华能上安电厂二期脱硫系统技改工程为例,分析该工艺的应用情况。

1 玻璃鳞片重防腐工艺原理

对防腐层造成破坏的主要原因是由于腐蚀性介质的渗透扩散、涂层成型时固化反应形成的残余应力及使用环境的热应力、负载应力等。而玻璃鳞片衬里采用多层次平行叠压排列且垂直于介质渗透方向的不连续、具有一定片径和厚度的玻璃鳞片,使介质只能沿着迷宫型曲折途径渗透,避免了传统防腐工艺中介质的直线渗透,对介质的渗透起到了很好的阻碍作用,同时改变了树脂固化时的收缩残余应力,因其热膨胀系数比橡胶、玻璃钢等更接近钢材,故而也改善了使用时由于环境热引起热应力的分布、传导、叠加及松弛条件,对防止剥离、鼓泡等各种物理破坏起到了非常有效的作用。另外,其耐磨性在腐蚀条件下远优于天然橡胶及氯丁橡胶,且具有较一般防腐材料更为突出的耐候性和抗热冲击性。

2 施工流程及要求

2.1 施工流程

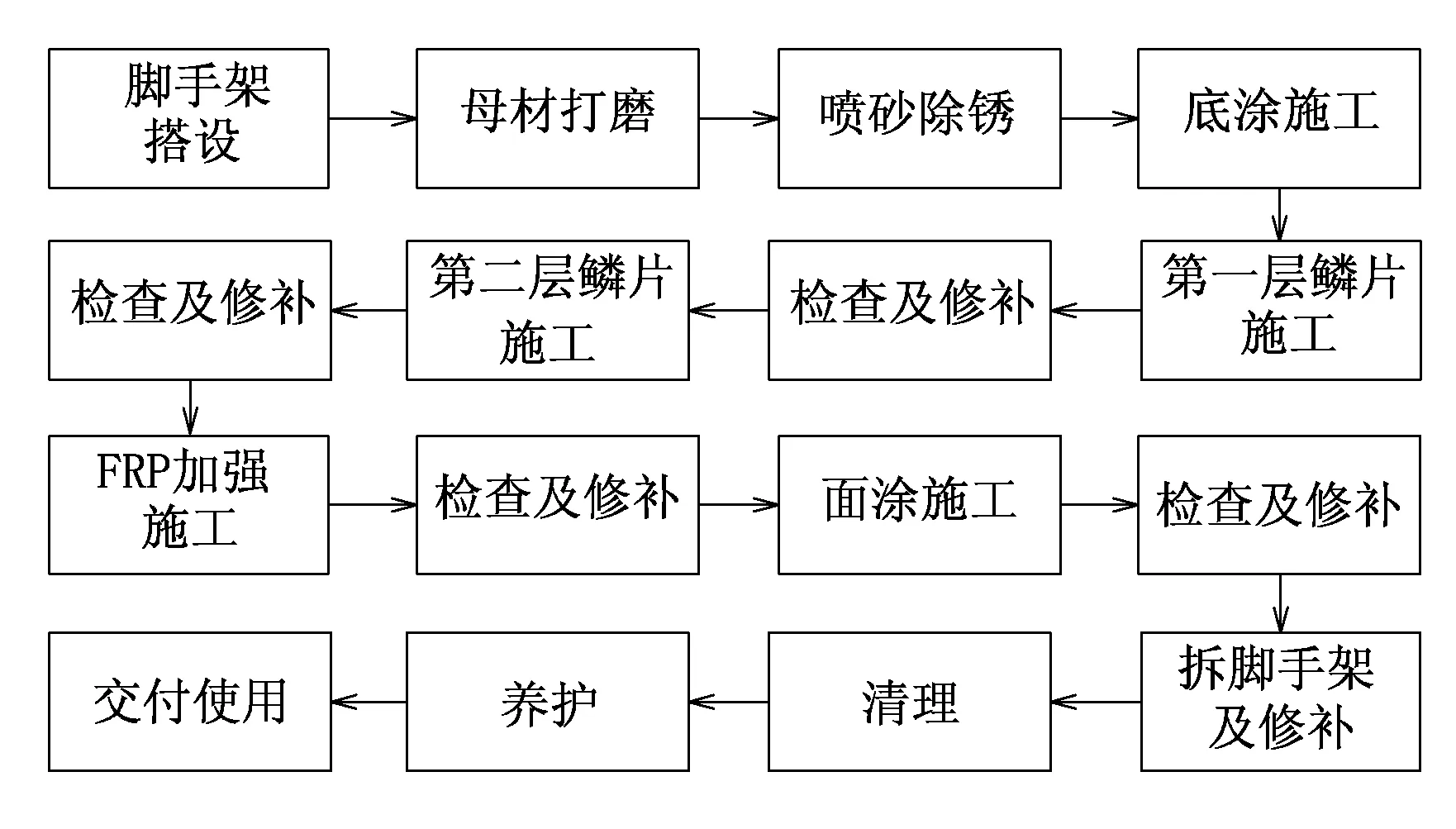

火电脱硫工程采用玻璃鳞片重防腐工艺施工时,其施工流程示意见图1。

图1 施工流程示意

2.2 施工要求

2.2.1 基材验收标准

全部焊缝应全线连接无漏焊,焊缝高度偏差不超过0.5 mm; 焊缝无深度0.5 mm以上的咬边缺陷,无φ5 mm×0.5 mm以上砂眼、裂缝等缺陷;金属基体表面及端面应光洁、平整,无焊渣及毛刺等,表面焊缝应光滑平整;所有拐角和边缘部位应加工成圆弧形, 凹角半径大于20 mm,凸角半径大于5 mm;所有临时焊件的焊疤要打磨平整。

2.2.2 脚手架搭设要求

脚手架与设备待衬侧表面间隙应为150~300 mm,与内支撑件周边间隙不小于300 mm;应在脚手架便于攀爬部位每隔300~500 mm搭设横杆爬梯。

2.2.3 喷砂要求

磨料选用粒径为1.5~3 mm的干燥石英砂或铁矿砂,回收使用时应仔细过筛达到前述要求;空压机喷射压力应为6~8 kg/cm2;喷砂等级为Sa2.5级, 喷砂后金属表面粗糙度应达到50 μm以上,以增加涂层的附着力。

2.2.4 各层涂料施工要求

各层涂料设计总厚度一般在1.5~3 mm,具体施工要求见以下分析。

2.2.4.1 底层涂料施工

除锈结束后8 h内应进行底层涂料施工,第1道底漆用量为170~200 g/m2,第2道底漆用量为120~150 g/m2,第1道底层涂料达到表干后即可进行第2道底层涂料施工。

2.2.4.2 玻璃鳞片施工

a.玻璃鳞片配料。称取规定数量的鳞片材料3~8 kg/桶,固化剂按1.5%~2%的比例添加,并添加适量色浆。按照先加玻璃鳞片,再加色浆(第2道),最后加固化剂的顺序添加配料,添加完毕后对其进行真空搅拌,在真空搅拌机中配制涂料,搅拌3~5 min即可出料。搅拌好的涂料应在30 min内用完,已发生固化的涂料不得继续使用。

b.第1道玻璃鳞片施工。底层涂料表干后(4 h左右)即可进行玻璃鳞片施工。第1道鳞片配料时不加色浆,颜色为白色。施工人员应3人一组,采用两抹一滚的施工方法,即2人用抹刀先进行玻璃鳞片施工,1人用辊筒蘸适量滚压液(苯乙烯)在后面将已施工完毕的鳞片涂层压实压光。鳞片施工按每人每天工作8 h计算,每人每天的工作效率为80~120 m2。

c.第1道玻璃鳞片修补。将漏涂、厚度过薄处进行填平补齐处理,对未硬化、漏电点、夹杂物、碰伤等局部缺陷处,首先挖除缺陷鳞片,然后做填平处理。对漏滚、表面流淌等缺陷,首先进行打磨处理后再作填补处理。衬里打磨边沿坡度为10°~20°。

d.第2道玻璃鳞片施工。配料时应加入色浆以便于厚度的控制。抹刀抹压的施工方向应与第1道垂直,即2道涂层分别从上下方向和左右方向垂直涂刮,以形成两层搭接缝交错覆盖的封闭结构。

e.第2道玻璃鳞片修补,同第1道鳞片修补。

2.2.4.3 FRP补强施工及修补

对设备内部的拐角、端头及内件与外部管道连接的承力区、承受动态作用区域等应力变型较严重的部位,采用强度较高的玻璃钢进行加固。玻璃钢施工采用玻璃纤维毡逐层粘贴的传统工艺进行施工。玻璃钢固化后将其边缘的飞边和毛刺打磨平整以利于玻璃钢层的封闭和面漆的涂刷。

2.2.4.4 耐磨层施工

对于吸收塔喷淋区及除雾区内表面、侧板、支撑等受高固体含量物料磨蚀及喷射冲蚀的特殊部位进行耐磨层的施工。将鳞片树脂与白钢玉粉按照1∶1.8的比例进行混合后涂刷于鳞片层表面,厚度为0.5 mm。

2.2.4.5 面涂施工

待鳞片、FRP加强层及耐磨层全部施工完毕后即可进行面涂施工。面涂施工要求薄厚均匀无流坠、漏涂等缺陷。

2.2.4.6 质量检验

对每道玻璃鳞片均应采用电火花检测仪进行针孔漏点检验,采用测厚仪进行涂层厚度检验。

2.2.4.7 脚手架拆除及底面补涂

质量验收合格后即可将脚手架全部拆除,然后对设备及容器底面按上述工序进行剩余各道涂层的补涂。

2.2.5 养护要求

应自然常温养护7天以上方可投入使用。涂层在养护期间应避免雨淋,并不得在衬里表面进行任何施工作业或行走踩踏[1]。

2.3 施工注意事项

a.施工环境温度、湿度的要求及控制。施工环境温度在5~30 ℃为宜,施工基体表面温度应高于环境露点温度(一般为3 ℃)。环境相对湿度应小于85%[1-3]。如施工时环境湿度>85%,则应配置除湿机使环境湿度降至85%以下;若环境温度低于5 ℃,应在设备及容器内部加装暖汽或在进口布设数量足够的空气加热器,使环境温度达到施工要求。

b.涂层的时间间隔。每道涂层的间隔时间为4 h左右,指触干燥后即可进行下道涂层施工。但面涂施工如工期予许,则应尽量在FRP加强层施工完毕5天后进行。

c.抹涂施工的基本要求。鳞片施工应自上而下进行,以三人一组、两抹一滚的方式进行施工。施工时抹刀应与施工面保持角度30°~ 45°,且只能由一端向另一端抹涂,不得往复操作,以使鳞片受到方向一致的侧推力,呈垂直于介质渗透方向的倒伏态定向有序排列。滚压应用力均匀且往复进行,起到定型复位、抑制流坠的作用,使涂层簿厚均匀、平整致密。端界面必须采用搭接的形式,以确保两端面相互紧密闭合,各层施工的端界面应相互错开,使鳞片涂层处于整体封闭状态。

d.每遍涂层的厚度控制。以底层颜色透视度判定涂层厚度,具体为δ<0.5 mm时可见;δ为0.6~0.8 mm时模糊可见;δ>0.9 mm时不可见。设计厚度为2~3 mm时,每道鳞片涂层的厚度应为0.9 mm;设计厚度为1.5 mm时,每道鳞片涂层厚度为0.6 mm。

e.固化剂的填加量。按质量比控制在1.5%~2%之间,并应根据环境温度情况进行适当调整。当夏季施工气温较高时,可适当少加;当气温较低时,应适当多加。大面积施工前应提前进行配比试验,试验达最佳固化效果后方可进行正式施工。

f.防火措施。因玻璃鳞片涂料的主剂及固化剂均属危险品及易燃物,故施工过程中必须采取严格有效的防火安全措施预防火灾的发生。

g.施工顺序及对底面的保护。施工开始后,应首先进行底面的喷砂并完成底涂施工,然后再进行脚手架搭设和后续施工。施工时应使用彩条布或塑料布等对底面及内部构件进行隔离,避免施工中坠落的鳞片涂料污染底面及构件。

h.电火焊作业。电火焊作业应提前完成,保温钩钉、外护支撑铁件可在设备吊装组合过程中进行。

i.施工中防起泡。通过涂料的真空搅拌、抹刀的定向抹涂和滚压等措施来消除气泡,同时严禁采用将涂料堆积于施工面然后四周摊开式施工。

3 施工中存在的问题及处理

a.由于烟道与烟囱连接处风力极大,导致烟道与烟囱接口法兰处FRP加强无法施工,玻璃纤维毡在粘贴时易被疾风吹飞。后采用脚手架在烟囱进口处搭设了框架并用脚手板和苫布进行了全封闭,使问题得以解决。

b.技改工程中,4号吸收塔内壁防腐施工时因固化剂比例较小导致涂层长时间不干燥,虽使用2台轴流风机进行吹干,但第1道鳞片施工完毕6天后涂层仍未完全固化,后为确保施工质量,将第1道鳞片全部除掉,复涂前根据当时的天气情况对固化剂的填加量作了适当调整并进行了试验,确定好最佳配比值后重新进行了施工,固化时间及施工质量均达到了理想效果。

c.焊口打磨不及时、不彻底导致防腐工期拖延,因设备制作过程中对内壁焊口打磨得不及时、不彻底,造成防腐施工工期被迫压缩。在技改工程中,因脱硫系统改造而停机的时间一般很短,防腐工期基本为极限工期,因此在设备及烟道制作、安装过程中应同时进行临时固定物的清除、焊口及飞溅物的打磨处理、验收等工作,并提前进行保温钩钉、外护支撑等金属附件的焊接,避免因此延误工期。

4 应用效果

与玻璃钢、橡胶衬里等传统防腐施工方法相比,玻璃鳞片衬里施工具有施工便捷、高效,防腐效果显著,性能稳定、持久等特点,对容器设备能起到良好的保护作用,可连续使用15年以上,且不易产生局部破损,避免了其它防腐方式在短期内易出现局部破损、剥落等缺陷的弱点,节省了大量检修维护费用,保证了机组的长期稳定运行,具有良好的经济效益和社会效益。 玻璃鳞片衬里、橡胶衬里、玻璃钢衬里在相同防腐等级要求下的施工费用对比见表1,表中单位面积工程造价为电建一公司、目前在建工程的实际施工成本,包括人工费、材料费机械费等。

表1 施工费用对比

通过工程造价比较可知,玻璃鳞片衬里不仅防腐性能显著,且施工成本远低于橡胶衬里,虽比玻璃钢衬里成本略高,但其连续使用周期远胜于玻璃钢,玻璃鳞片衬里防腐工艺是一种经济耐用的施工方法。

5 结束语

玻璃鳞片防腐工艺抗应力破坏及抗渗透腐蚀性能突出、经济效益显著,目前已被普遍应用于火力发电厂脱硫系统的重防腐工程中,但在施工过程中只有采用正确的工艺方法,才能使此项技术的优越性得以充分体现。随着火电机组脱硫系统的普遍应用,玻璃鳞片重防腐技术会有更加广阔的发展前景。

[1] HG/T 2640-2004,玻璃鳞片衬里施工技术条件[S].

[2] HG/T 3797-2005,玻璃鳞片衬里胶泥[S].

[3] DL/T 5072-2007,火力发电厂保温油漆设计技术规程[S].

本文责任编辑:杨秀敏