大型汽轮机在线性能监测诊断系统关键技术及应用

2011-01-18郭江龙常澍平曹争选胡建伟

郭江龙,常澍平,曹争选,商 威,胡建伟

(1.河北省电力研究院,石家庄 050021;2.河北国华定洲发电有限责任公司,河北 保定 073000)

0 引言

我国从20世纪80年代开始引进国外大型汽轮机组。在最初较长一段时间,由于设备昂贵和机组运行水平的限制,电厂技术人员主要关心设备的安全性,而较少考虑机组的整体性能,加上早期DCS产品的操作系统通常是各DCS厂商自行研制的专用型操作系统,系统二次开发难度大、代价高,因而在线性能监测和诊断方面的技术研究较少。20世纪90年代末,随着电站运行水平的不断提高,国内发电厂在把机组安全稳定运行作为生产管理重点的同时,逐渐将机组热经济性的提高作为工作重点之一,在线对机组进行性能监测与诊断已成为电厂节能技术重要研究方向之一。特别是近年来随着煤价的持续攀升、《节能发电调度办法(试行)》(国办发[2007]53号)的颁布实施,各电力公司、发电集团及投资方更加关注机组的整体性能,电站性能监测与诊断越来越被重视。

目前,相关系统软件的开发和应用还处于初级阶段,国内有能力开发这类软件的单位不少。华北电力大学、清华大学、上海交通大学、东南大学和浙江大学等在这方面作了较多的研究工作,而且取得了一定的成果,但大多数处于开发研究和试验阶段,能够推广应用于市场的成熟产品较少。

1 系统概况

大型汽轮机在线性能监测诊断系统采集机组实时运行数据,进行机组性能指标的计算,并对产生能量损耗部位的数值进行分析,以指导机组运行检修,达到节能降耗、提高运行经济水平的目标。

系统借助虚拟专用网络VPN(Virtual Private Network)技术,进一步实现了远程监测功能,既可以作为发电集团及相关投资方节能管理的有效手段,也可以作为推行节能发电调度模式中以能耗作为同类电厂调度排序的重要技术支撑。

系统采用Delphi开发平台,分数据采集、数据处理和数据显示3个主要模块,模块之间通过数据文件相关联。数据采集模块利用电厂已有的信息管理系统,采集所需要的机组实时运行数据,并存入特定数据文件;数据处理模块导入该数据文件后,通过系统内置的计算程序,对数据进行二次加工,然后将计算结果存入另一特定数据文件;数据显示模块负责将这2个数据文件内容以热力系统图、表格等形式在前台直观显示。数据预处理、汽轮机排汽焓计算和能耗诊断模块化设计等是系统研发中的关键技术。

2 数据预处理

汽轮机在线性能计算与诊断所需要的原始数据主要来源于电厂MIS系统或DCS工作站。在复杂的现场条件下,各种影响因素的共同作用可能造成这些测量数据失真。这就需要对测量数据进行预处理,以保证在线性能计算和诊断的准确性。

2.1 常用方法

常用数据预处理方法包括以下3类:

a.合法性检测。根据被测量参数的物理意义,设定参数值的有效性范围。

b.时间序列检测。根据被测量参数变化具有时间上的连续性的特征,利用时间序列,剔除测量值的异常跳变点。

c.关联性检测。根据被测量参数间的关联程度(如被测量参数间上下游关联、左右侧关联、缸压力流量关联、加热器抽汽压损关联等)检测数据的有效性。

2.2 难点

一般而言,所有测量数据都需要进行合法性检测和时间序列检测。只有汽轮机主蒸汽、再热蒸汽参数,排汽参数,流量和功率等系统边界参数,由于对机组性能指标计算影响较大,还必须进行关联性检测。数据关联性检测的核心在于寻求一个独立于这2个基准流量之外的参数,作为第三方依据对基准流量进行校核。在关联性检测中,作为计算基准的流量测量参数有其特殊性,如何对其测量值进行辨识、剔除和修补,是整个数据预处理的难点。

GB/T 8117.2-2008《汽轮机热力性能验收试验规程》和ASME PTC 6-2004《Steam Turbines》(简称“试验标准”)中给出了以给水流量或除氧器入口凝结水流量为基准流量的汽轮机性能指标计算方法。理论上,基准流量无论采用给水流量,还是除氧器入口凝结水流量,机组性能指标计算结果是一致的;而工程实际中,受各种因素影响(如流量测量装置本身、测量信号传输和转换环节等),当采用不同基准流量所计算的机组性能指标出现较大偏差时,单纯对基准流量数据进行合法性检测或是时间序列检测是不够的,必须判定基准流量测量数据的真实性,并进行数据修补。

2.3 除氧器入口高压加热器疏水流量计算模型

从能量、质量平衡角度,除氧器入口高压加热器(简称“高加”)疏水流量、凝结水流量和给水流量之间,存在着特定的映射关系,以任一流量为基准,都可以推导出其它2个流量。在300 MW等级以上大型汽轮机组,除了给水管道和除氧器入口凝结水管道上加装有流量测量装置外,一般在进入除氧器的高加疏水管道上也设计安装有流量测量装置。因此,除氧器入口高加疏水流量作为一个独立的参数,对给水流量和除氧器入口凝结水流量进行关联性检测具备可行性。

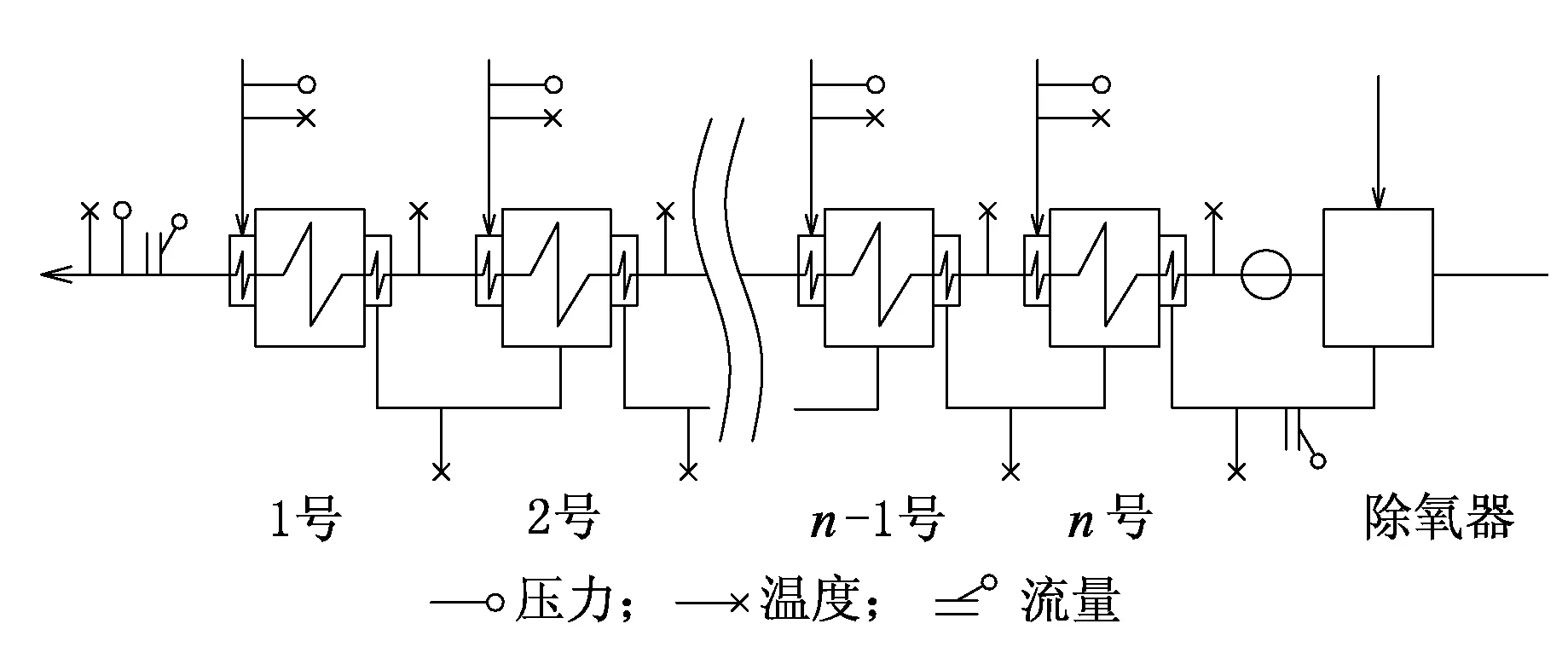

机组典型高加系统测点的布置见图1,以除氧器入口高加疏水流量为基准流量计算给水流量的数学模型见式(1)。

图1 机组典型高加系统测点布置

(1)

式中:Dss为进入除氧器入口高加疏水流量测量值,t/h;Dgs为给水流量计算值,t/h;n为高加序号数,加热器序号由高至低排列;qn为第n个高压加热器抽汽放热量,kJ/kg;γn为第n个高压加热器疏水放热量,kJ/kg;τn为第n个高压加热器给水吸热量,kJ/kg;αn为第n级加热器抽汽系数,中间过程量;βn为进入第n个高加的疏水抽汽管降,kJ/kg。

根据式(1),可以建立除氧器入口高加疏水流量和给水流量之间的关联,进而建立与除氧器入口凝结水流量之间的关联。这3个流量测量值之间一一对应的数学、物理关系,可以有效进行关联性检测,以保证测量数据的准确性,并可根据需要进行数据修补。

3 汽轮机排汽焓计算

汽轮机热力系统典型算法包括常规热平衡、等效热降、循环函数和能效分布矩阵法等,无论是机组性能指标的计算,还是对局部扰动进行能耗诊断都离不开汽轮机排汽焓值的计算。而汽轮机排汽点在湿蒸汽区,焓值不能通过压力、温度直接确定,在线测量排汽干度技术又尚不成熟,因此汽轮机排汽焓的计算一直是大型汽轮机在线性能监测与诊断系统研发的瓶颈问题之一。

3.1 传统计算方法

汽轮机排汽焓的计算方法主要有以下几种[1]:

a.能量平衡法。将汽轮机及回热系统看作一个封闭的热力单元,利用热平衡方程、物质平衡方程和汽轮机功率方程,根据单元能量守恒原则,计算排汽焓。 该法很难全面考虑单元的能量进出,使用极为不便,目前很少使用。

b.曲线外推法。根据汽轮机在过热蒸汽区入口蒸汽状态点和抽汽状态点做热力过程线,并平滑外推到湿蒸汽区,由此确定排汽焓。该法精度不够,尤其是在汽轮机低负荷时。

c.余速损失法。认为机组背压变化将影响末级相对内效率,而这一末级相对内效率的变化主要由末级余速损失的变化引起。该方法需要事先知道汽轮机在额定参数时末级级前压力,拟和“末级前后压比-排汽余速损失”曲线。

d.曲线迭代法。以机组热平衡方程为收敛条件,迭代计算,其精度与所选取的基准流量测量误差密切相关,同时迭代初值的选取也会影响热经济性在线计算的时间周期。

另外,熵增分析法、基于神经网络的各种分析方法[2]等在汽轮机排汽焓计算中也有所应用。

3.2 以性能指标为纽带的计算方法

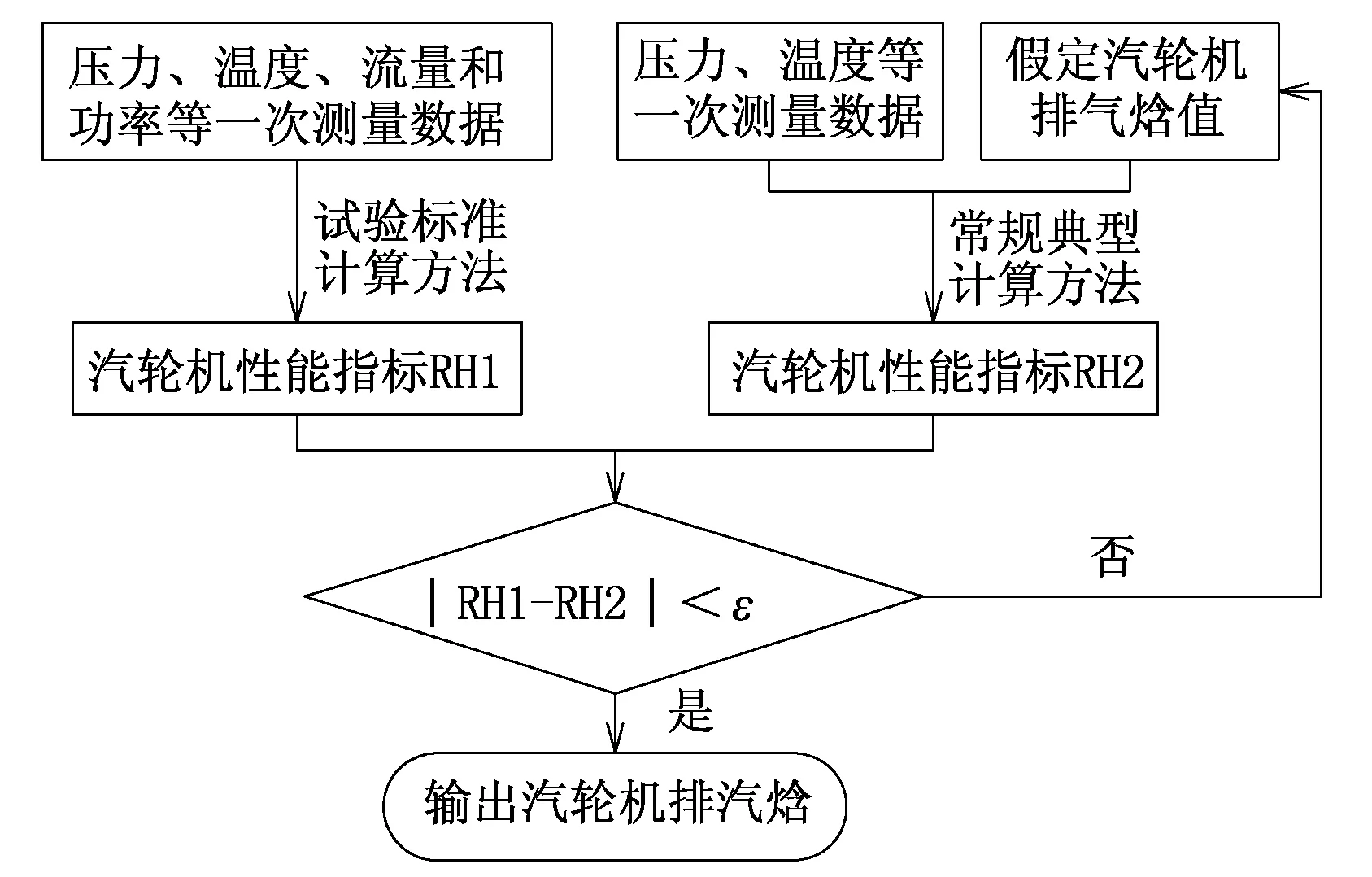

试验标准中给出了一种确定汽轮机性能指标的计算方法,这种计算方法区别于汽轮机热力系统典型算法的特点在于通过直接测量流量、功率和相关压力、温度等数据,在不需要确定排汽焓值的情况下,即可直接确定机组性能指标。如果以机组性能指标为纽带,将这2种方法相结合进而推算汽轮机排汽焓值理论上是可行的,计算流程如图2所示。

图2 汽轮机排汽焓计算流程

计算步骤如下:

a.根据试验标准计算方法,结合所采集的汽轮机主蒸汽,再热热(冷)段,给水,相关高加进出口蒸汽和水侧压力、温度、基准流量和功率等参数,计算汽轮机性能指标,以RH1表示;

b.根据汽轮机常规计算方法,如常规热平衡、等效热降、能效分布矩阵等方法,结合所采集的汽轮机各缸进出口参数,所有加热器进出口蒸汽和水侧压力、温度参数,在假定汽轮机排汽焓的基础上,计算汽轮机性能指标,以RH2表示;

c.比较RH1和RH2,当两者差值的绝对值大于所假定的误差值ε时,重新假定汽轮机排汽焓,计算RH2,直至小于误差值ε,此时汽轮机排汽焓的假定值,即为真值。

4 能耗诊断模块化设计

大型汽轮机组是由多个子系统按热功转换规律的要求连接而成的一个复杂的组合系统,特别是不同型号机组间的门杆、轴封等辅助系统差异性较大,因此针对某一具体机组所开发的能耗诊断模块很难整体移植到其他机组上,客观上导致大型汽轮机在线性能监测与诊断系统研发周期很长,制约其在工程领域大范围的推广应用。

4.1 国内外研究现状

国内相关研究较少,较为普遍的是将特定机型的热力系统固化在系统中,使用者只能调用、分析计算这些特定预设的机型热力系统,不能实现任意热力系统的组态,灵活性较差;另外当前的研究多局限于对主系统的计算分析,对辅助系统的定量分析考虑不足,难以有效的进行能耗局部定量分析。

国外相关研究较多,形成了一些成熟产品,如GateCycle、PEPSE和GT Pro等系统软件平台,一方面由于此类软件核心技术保密,用户在其基础上进行二次开发的难度很大,另一方面由于软件使用授权问题,导致用户使用成本增加,不利于大范围推广应用。

4.2 模块化设计解决方案

河北省电力研究院以基于能效分布矩阵方程的电厂热力系统定量计算方法为核心,研发了一套完整的汽轮机组热力系统图形化模拟组件,建立了通用的能耗诊断平台,能够使能耗诊断过程以“搭积木”形式灵活组态,实现汽轮机热力系统的自动识别和能耗的准确定量分析。

由于这些图形化模拟组件是采用基于组件技术的设计开发思想,利用组件的模块化、信息屏蔽性、继承性和可复用性等特点,易于对这些图形化模拟组件进行二次开发,实现通过读写相关数据文件,控制系统自动组态建模、诊断数据结果输出的功能,适于以此为基础实现能耗诊断的模块化设计。开发的组件依次为本体类图形化组件、组态区功能型组件、回收区功能型组件、备选区功能型组件和辅汽类图形化组件。

在此基础上,不同机组的能耗诊断过程可以简化为以下步骤:

a.根据相关图形化组件要求,将反映汽轮机实际热力系统结构的特性参数和经过数据预处理的一次测量数据写入某一特定数据文件A;

b.根据数据文件A,系统控制这些图形化组件的创建、排序及参数赋值,并自动完成能耗诊断,将结果输出至另一特定数据文件B;

c.读取数据文件B,将能耗诊断结果反馈显示在大型汽轮机在线性能监测诊断等系统的相关界面上。

5 系统研发实例

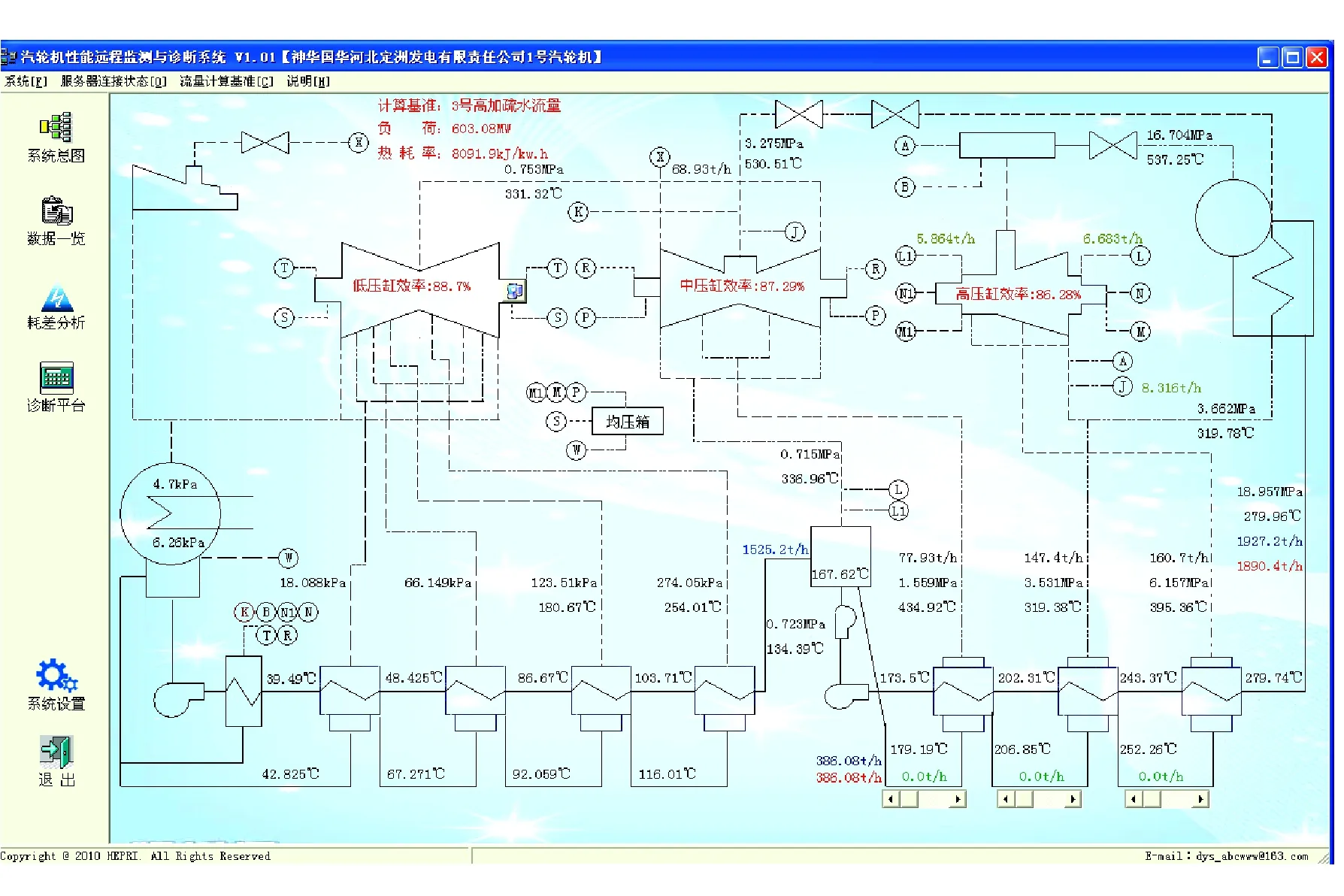

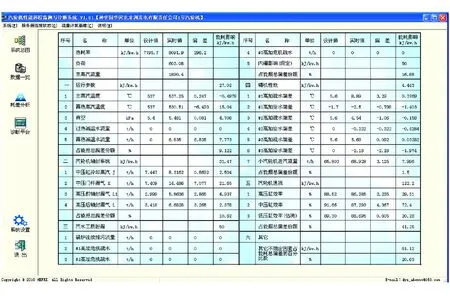

以某N600-16.7/537/537型机组为示范对象,在数据预处理、汽轮机排汽焓计算和能耗诊断模块化设计等方面采取上述解决方案,研发了大型汽轮机在线性能监测诊断系统。系统结构示意和能耗论断结果如图3、图4所示。

图3 汽轮机热力系统结构示意

图4 能耗诊断结果

由图5可以看出,该机组当前运行工况下热耗指标为8 091.9 kJ/kWh,偏离设计值296.2 kJ/kWh。其中运行参数影响热耗27.02 kJ/kWh,占能耗偏差部分的9.12%;汽轮机轴封漏汽影响热耗31.47 kJ/kWh,占能耗偏差部分的10.62%;汽水工质泄漏影响热耗50 kJ/kWh,占能耗偏差部分的16.88%;辅机性能影响热耗4.443 kJ/kWh,占能耗偏差部分的1.5%;汽轮机高、中、低压缸通流效率影响热耗占能耗偏差部分的41.25%。

以上部分合计约占能耗偏差的79.37%,尚有20.63%未被诊断。这部分偏差主要集中在两方面,一是再热压损、各抽汽级压损没有计入能耗诊断部分;二是高压门杆、轴封漏气等数据现场缺乏测量手段,数据取自设计值或性能验收试验时数据。

总体而言,系统性能计算及能耗诊断结果基本符合机组实际运行状况。

6 结论

以河北省南部电网某600 MW汽轮机组为示范对象的大型汽轮机在线性能监测诊断系统集数据监测、性能指标计算和能耗诊断融为一体,且具有远程监测的功能,具有较强的借鉴性。

a.系统的除氧器入口高加疏水流量计算模型,能够有效对给水流量、除氧器入口凝结水流量等关键数据进行关联性监测,以判定基准流量测量数据的准确性;

b.以能耗指标为联系纽带,将汽轮机性能试验中采用流量、功率及高加系统内压力温度测量数据为基准的能耗指标计算方法和仅采用机组压力温度测量数据为基准的基于能效分布矩阵的能耗方法相结合,建立了排汽焓的迭代计算模型,模型精度符合工程需要,为机组能耗的在线分析诊断奠定了基础;

c.对研制的大型汽轮机能耗诊断平台中“工作区”等相关核心组件进行了二次开发,实现了通过读写相关数据文件,控制系统自动组态建模、能耗诊断数据结果输出的功能,缩短了能耗诊断模块这一系统核心的研发周期,为大规模推广大型汽轮机在线性能监测与诊断系统奠定了基础。

[1] 郭江龙,张树芳,陈海平.火电机组排汽焓在线计算方法的研究[J].发电设备,2001(6):11-14.

[2] 郭江龙,张树芳,冯卫强,等.火电机组热经济性通用计算平台设计与实现[J].计算机工程与应用, 2007,43(32):95-97.

本文责任编辑:王洪娟