重介质旋流器密度智能控制浅谈

2011-01-17任良才练春霞高警卫

任良才,练春霞,高警卫

(中国矿业大学信息与电气工程学院,江苏 徐州 221008)

随着社会和政府对低碳和绿色能源的重视,洁净煤的洗选显得越来越重要,清洁高效的选煤技术得到快速发展。重介质旋流器选煤是效率较高的一种,依靠重介质悬浮液和旋流器的离心力将煤和矸石分选出来[1]。重介质选煤生产过程中,生产中关乎产品质量的参数很多,而且对于各个环节的参数要求很高(例如压力、磁性物含量、密度等),在这些参数中重介质悬浮液的密度控制是最重要的环节,直接影响到最后洗选产品的灰分和产率,从而影响选煤厂经济效益。但是目前国内,重介旋流器密度控制普遍采用常规的PID控制系统,密度给定值、液位高度和压力依赖现场技术人员的经验判断,原煤性质发生变化,设备分选效果发生变化,压力和密度介质发生变化,灰分人工机检测结果滞后,不能及时更改密度给定值,从而导致精煤灰分不稳定;密度给定值需要经常改变,缺乏必要依据,亟需构建智能控制重介旋流器密度调节自适应系统。

1 重介质悬浮液循环工艺介绍

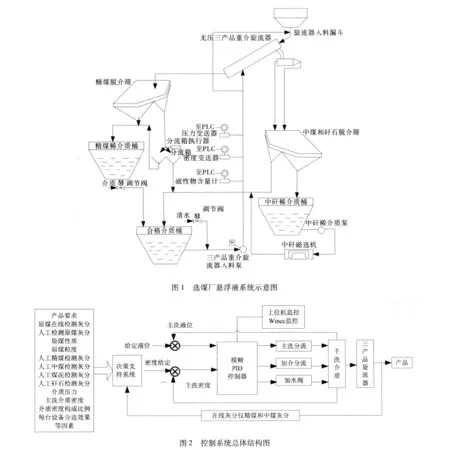

本文以三产品重介质旋流器为研究对象,重介悬浮液由低端切线给入,在圆筒壁附近产生向上的旋流,在中心空气柱附近产生向下的高速内旋流。入料煤经过上端中心入料管,用少量介质冲入旋流器,进入旋流器后被介质带动旋流分选,浓缩介质和重产物(中煤和矸石)由高端切线排出,部分介质和轻产物(精煤)从低端中心管排出。在此系统中,脱介筛靠前部分排出的介质悬浮液为合格介质,直接进入合格介质筒;脱介筛靠后部分排出的介质悬浮液密度远低于要求的稀介质,含有大量的磁铁矿粉,通过磁选机设备回收循环利用。一段介质悬浮液的密度给定和控制是本课题研究的重点内容。选煤厂悬浮液系统示意图见图1。

2 控制系统介绍

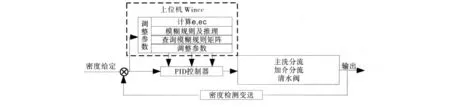

系统主要分为两部分:模糊PID控制器部分和密度决策支持系统部分。模糊PID控制器部分由传统选煤厂的综合自动化PLC控制系统(PLC控制器、计算机组态监控系统、通信系统)组成,需要改动的是在控制系统中原有的PID中加入模糊控制算法;密度决策支持系统部分主要是工控机利用专家系统根据生产数据的实时变化改变密度的给定值,将调整后的密度给定值,传递到下层可编程序控制器PLC中,由其输出并控制各个执行部件。控制系统总体结构图见图2。

3 模糊PID控制器部分初探

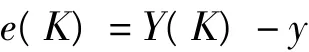

传统选煤厂自动控制系统的设计采用PID的控制方案,选煤过程的复杂性和参数的时变性及大滞后特性,无法及时调整执行动作,只能定性地或趋势性地判断。因此,本课题引入模糊控制理论并和 PID控制相结合,整个控制系统既具有模糊控制对参数的适应性,且调节速度快,又具有 PID的无静差、稳定性好的特点。Fuzzy-PID控制器由参数可调整 PID控制器和模糊推理机两部分组成,其控制原理框图见图3。

图3 模糊PID框图

PLC实现生产控制的PID控制,Wincc实现监控并且实现模糊控制,两部分结合实现Fuzzy-PID控制。Wincc中的模糊控制由全局脚本中的C脚本实现,从下位机PLC获取误差和误差变化率经过C脚本模糊推理和清晰化,得出比例、积分、微分的修订值并送给PLC的PID参数给定环节,实现PID的参数自适应调节,完成模糊PID控制。

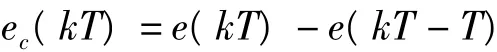

重介选煤控制系统中,系统的输入变量为两变量介质悬浮液密度ρ和介质桶液位h,密度变量采用二维变量,即密度的偏差e和密度偏差的变化率ec。密度偏差为系统的实际密度y(k)与给定密度y的差值,即:

设系统的采样周期为T,偏差的变化率ec,即:

系统的输出变量为精煤脱介筛分流开度、加介调节阀开度以及加水阀的开关状态。重介控制系统是一个多输入多输出控制系统,可以通过解耦法则等效成多输入单输出系统。

4 决策支持系统初探

在重介选煤中,介质悬浮液给定值与“在线灰分仪精煤和中煤灰分”、“产品要求”、“原煤在线检测灰分”、“人工检测原煤灰分”、“原煤性质”、“原煤粒度”、“人工精煤检测灰分”、“人工中煤检测灰分”、“人工煤泥检测灰分”、“人工矸石检测灰分”、“介质压力”、“主洗介质密度”以及“介质密度构成比例”等输入信息有关。在输入信息的不同组合状态下,密度给定值要有相应的输出值。由于密度给定值计算的实质是“由多输入组合状态来确定单一输出”的过程,采用神经网络专家系统的方法,通过推理完成对介质悬浮液密度的计算。

系统主要利用神经网络的可学习性确定网络中的加权值,利用BP算法,并结合现场生产数据和专家提供的大量实验数据和经验数据进行权值的训练,产生权值,并不断的加以学习。

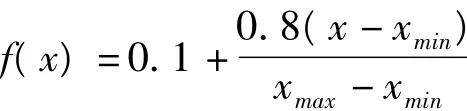

1)整理出介质悬浮液密度给定值的输入输出关系。考虑数据获取的可行性、可靠性以及与重介质悬浮液密度的相关程度选取参数,并综合考虑样本录入频度和精度确定学习样本值。样本值的计算,在神经网络中,要求每一个参数值都必须在[0,1]之间。就BP网络而言,sigmoid函数值在接近0、1的时候,曲线比较平缓;变化速度相当缓慢,为了减少网络学习时间,将数据变换在[0.1=0.9]之间,采取改进的算式:

整理出样本值输入输出关系表。

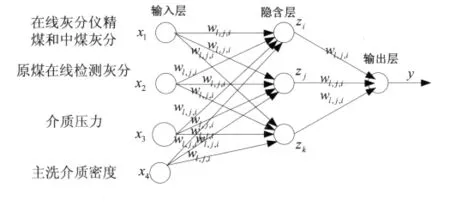

2)确定推理介质悬浮液密度给定的神经网络。输入输出关系为训练样本,构造出用于推理“介质悬浮液密度给定”的神经网络结构,有几个重要的输入节点、3个隐含节点和一个输出节点的三层BP网络。密度给定值的神经网络自学习系统结构图见图4。

图4 密度给定值的神经网络自学习系统结构图

在介质悬浮液密度给定推理专家系统中,将输入的“在线灰分仪精煤和中煤灰分”、“产品要求”、“原煤在线检测灰分”和“人工检测原煤灰分”等逻辑概念转换成网络输入模式所要求的数值向量;神经网络的正向传播计算,则根据已建立的的数学模型,产生一个数值向量输出值Y。

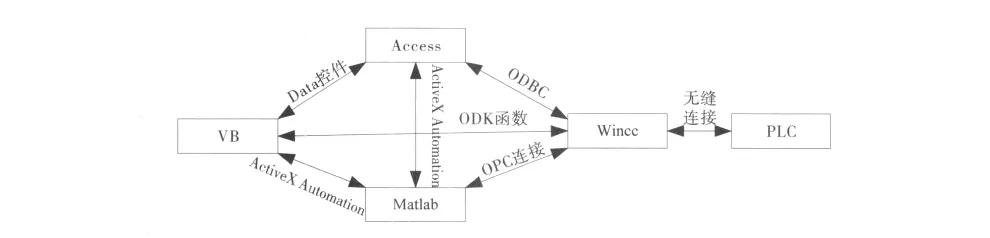

3)软件实现。软件主体采用VB程序,系统具有良好的人机界面,系统的可靠性,可扩展性好,力求满足选煤厂实际生产的需要。数值计算部分(神经网络部分)程序的编写采用的是Matlab程序设计语言,而人机接口的编写采用的是VB6.0。这是因为Matlab虽然本身是一个完整的程序开发和数据处理环境,但Matlab只是一种解释执行语言,执行速度缓慢,且其提供的用户界面操作函数过于简单,不适宜用于大型软件的开发,特别是对底层I/O难以实现。所以,有必要考虑使用VB6.0编写软件系统的用户界面,而通过Active外部调用Matlab的计算功能。ActiveX Automation是一种允许一个应用程序(控制端或用户端)去控制另一个应用程序(服务器端)的协议。由于 VB6.0支持 ActiveX Automation控制端的协议,因此,如果已经建立了一个ActiveX Automation连接,在一个VB应用程序中就可以调用Matlab的命令、向Matlab传送或从Matlab接收矩阵数据。

数据库部分开发采用Access数据库,系统运行过程中涉及到三方面的数据读写:VB与Access、Matlab与Access以及生产控制部分的Wincc与Access。VB与Access连接,以Data控件可以将Access数据库中的数据与VB中相关控件绑定。Matlab与Access连接,Matlab并不能够直接调用数据库中的数据,在本课题中是以Activex控制,Matlab作客户端调用Access。

生产控制部分的Wincc,开发周期短,可以生成复杂的、友好的交互式图形界面,内含 SIMATIC PLC通讯口,与S7系列PLC无缝连接。Wincc具有开放的程序接口,支持基于VB的用户程序开发,用户程序除了在Wincc运行时通过ODK函数访问Wincc数据管理器外,还可对通讯、画面、报警、归档等进行控制。Wincc与VB的连接VB语言的程序作为客户机,它先通过ODK函数从Wincc中接收数据,然后向Matlab引擎传递命令和数据信息,并从Matlab引擎接收经过模糊神经网络控制算法计算后得到的数据信息,最后将数据传回到Wincc中去,由Wincc完成对下位机的控制。密度决策系统数据交换示意图见图5。

图5 密度决策系统数据交换示意图

5 总结

本文浅析了重介质选煤密度智能控制的实现技术路线,引入神经网络和模糊控制实现智能控制,提出了软件实现的思路,对构建智能控制重介旋流器密度调节自适应系统进行了有益地探讨。

[1] 赵树彦.无压给料三产品重介质旋流器在我国的发展现状及其前景[J].中国煤炭,2005,31(8):14-15.

[2] 刘太顺.PLC在重介质选煤工艺自动监控中的应用[J].选煤技术,2002(2):44-46.

[3] 王 海,李艳娟.基于PLC的Fuzzy-PID分选密度控制研究[J].控制工程,2006,13(5):475-477.

[4] 赵 武,马建伟.基于OPC的MATLAB与WINCC实时数据交换设计与实现[J].通信技术,2008,41(12):98-100.