基于精益六西格玛的物流管理改进实证研究

2011-01-17吕永卫太原理工大学经济管理学院山西太原030024

吕永卫,边 疆(太原理工大学 经济管理学院,山西 太原 030024)

一、引 言

物流作为生产企业的第三利润源泉,是企业生产与销售的重要环节和企业竞争力的重要体现。然而我国企业与国外企业相比却普遍存在物流管理水平低,物流损耗严重的现象。据中国物流与采购联合会发布的最新数据显示,2010年中国物流成本占GDP的18%,而美国约占9%,仅物流成本这一项中国比美国就多消耗近4万亿元人民币。同时,根据中国物流信息中心提供的数据,2010年我国企业物流费用率为9.9%,日本仅为4.8%①。可见如何提高我国企业物流管理水平、降低物流中的损耗对于我国经济发展和提升企业国际竞争力具有重要意义。

Michael L.George认为:“精益六西格玛是一种将精益思想和六西格玛管理有机融合起来的新方法,它通过提高顾客满意度、降低生产与经营成本、提高产品与服务质量、加快流程速度和改善资本投入效率”②。

物流管理是以满足顾客需求为目的,对物流活动进行计划、执行和控制的活动,具有较强的流程性。在这个过程中企业的目标是以尽可能低的成本为顾客提供最好的服务③。精益六西格玛作为一种以减少缺陷与损耗,提高顾客满意度为核心的管理理论,在企业物流管理中应用该理论方法可以很好地帮助企业实现以上目标。但是,许多企业在将精益六西格玛应用到物流管理的过程中,由于经验不足和缺乏相应的理论指导,实施起来较为困难。本文以精益六西格玛改进DAMIC为基础,根据物流管理的特点建立了基于精益六西格玛的物流管理改进模型——PDAIC,给出了实践步骤并进行了实证分析。

二、精益六西格玛技术路线

目前精益六西格玛管理已经作为一种管理改进的方法被应用于各个行业和领域,许多工厂、金融机构、网站甚至是政府机构都在使用精益六西格玛理论进行改进方案的设计④。当前企业实践层面使用较多的精益六西格玛整合的改进模型是——DMAIC。DMAIC主要分为定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control)五个阶段。其中定义阶段的主要工作是明确顾客的关键需求并确定改进的目标,常用的工具如帕累托图、SIPOC图等。测量阶段的主要目标是识别影响输出的关键性输入,并对测量系统进行分析。常用的工具如因果分析、测量系统分析、过程能力分析等。分析阶段的主要工作是找出问题的根本原因,常用的工具如鱼骨图、因果矩阵等。改进阶段的主要目标是提出解决问题的措施,并用数据检验实施后的效果,常用工具如实验设计、方差分析等。控制阶段的工作是通过标准化来维持改进成果,常用工具如控制图、5S等⑤。

三、基于六西格玛的物流管理改进实施模型

当前,我国企业的物流管理存在诸多问题,例如整体运作效率低,运输过程中损耗严重、库存设置不合理,交货延迟现象严重等⑥。企业在物流管理许多环节存在着瓶颈,对于出现的问题缺乏有效地定量分析解决的方法。鉴于以上问题,本文提出了基于精益六西格玛的物流管理改进的PDAIC模型,如图1所示。

图1 PDAIC模型的过程阶段

四、应用案例: 公司物流管理改进项目

A公司是一家位于山西省太原市的私有企业,主营合成材料助剂,现有固定资产2600万元,职工200余人,公司生产的拳头产品——电镀添加剂的生产能力目前在国内处于领先地位,产品主要销往深圳、广州两地。2010年12月份,公司针对主要客户进行了满意度调查,对调查结果进行统计后,发现顾客对公司物流环节满意度最低。从2011年1月1日开始,公司开始决定对物流环节实施精益六西格玛改进,以提升企业的物流管理能力。

(一)项目的前期阶段

1.准备阶段

因公司没有专门设立物流部,产品的交付工作主要由市场部负责,因此委任市场部经理王先生为改进项目负责人,携市场部全体人员和财务专员宋女士、采购专员张先生组成物流管理的精益六西格玛改进小组,六西格玛黑带钱先生负责该团队的指导与培训工作,团队直接对公司总经理负责。

2.界定阶段

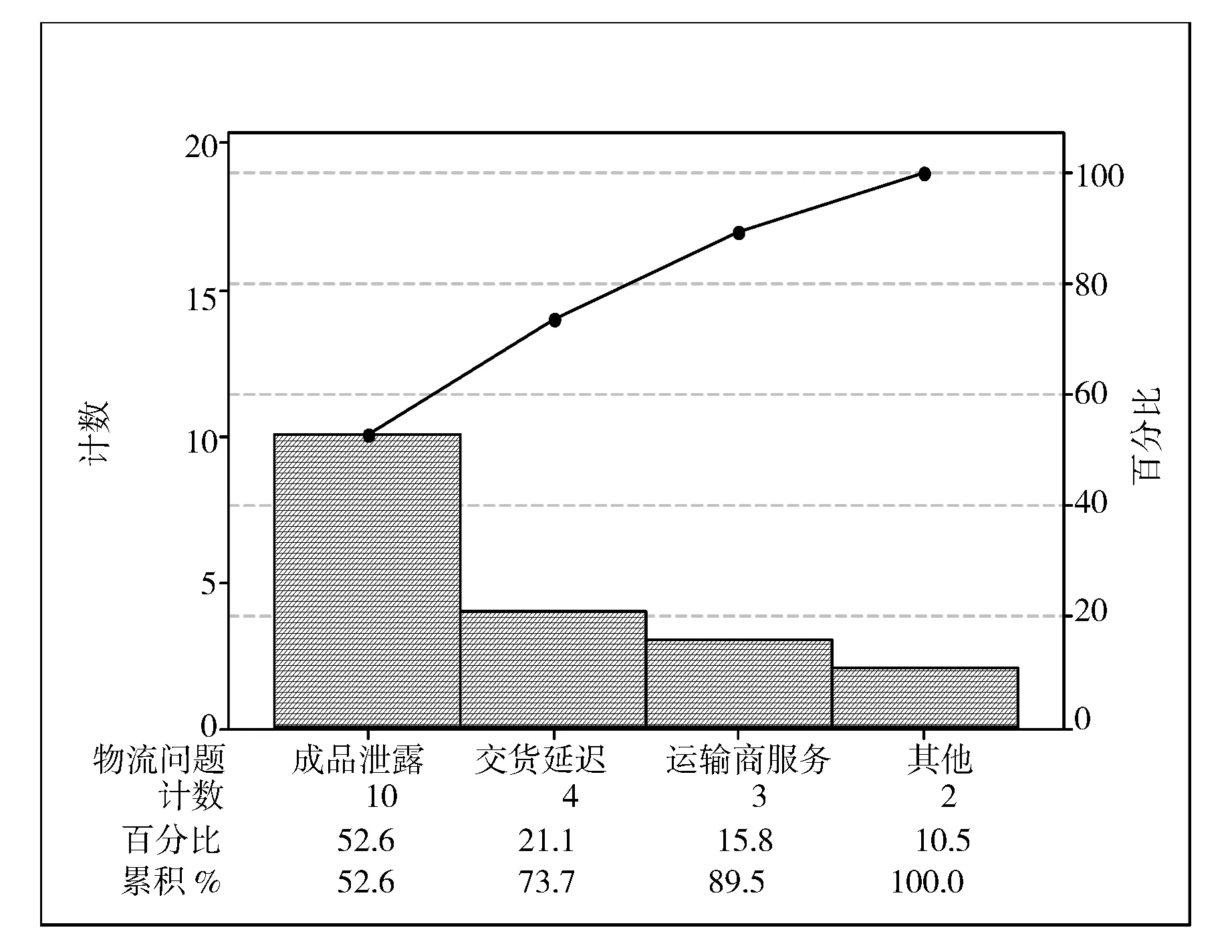

首先,六西格玛小组针对物流管理中的问题,对公司的16个主要客户进行了调查,并根据调查结果绘制了帕累托图,如图2所示。

图2 A公司的物流问题的帕累托图

在调查中小组发现,顾客对成品泄漏的抱怨率较高,占到了50%。同时对2010年公司在交货过程中发生的泄漏问题进行统计,发现共有3541升产品在存储与运输过程中泄漏,造成客户投诉数次,直接损失达人民币88 241.33元。

在进行了分析后,小组根据精益六西格玛普遍改进70%的经验⑦,将目标暂定为2011年1月~2011年6月比去年同期减少成品泄漏70%。

(二)项目的中期阶段

在将主要目标界定为减少成品泄漏后,项目小组将工作下一步的重点定为分析泄漏的主要原因并采取合理的改进措施。

1.分析阶段

采取了精益六西格玛理论中的流程图—鱼骨图—因果矩阵—失效模式分析的方法来进行问题的分析⑧。

(1)绘制流程图

首先,项目小组分析了所有可能发生成品泄漏的环节,详细绘制了有关成品泄漏的物流管理流程图如下:

图3 A公司物流流程

从图3中可以直观地看出,公司有关成品泄漏的物流流程为:先采购回包装桶和木托盘,在生产时将包装桶码在木托盘之上,放上传送带后直接将成品灌入包装桶中,之后放入仓库。后通过装车运输,到达客户处。客户对产品进行检验后存入库中,至此交货完毕。项目小组依据以上流程,对2010年成品泄漏数据进行统计后发现,运输途中发生的泄漏占到了49%,卸车过程中的泄漏占23%,装车过程中占16%,库房存储中泄漏占12%。

(2)绘制鱼骨图

项目小组对以上4个环节可能发生泄漏的原因进行了头脑风暴分析,罗列出主要的6个原因,即包装桶的质量与规格问题、木托板的质量与规格问题、公司内工作人员在对包装桶和木托盘使用中的问题、叉车使用的问题、运输中的问题以及运输商装卸中的问题,并罗列了这6个问题下的16个影响因素,以进行关键因素的寻找。然后将所有影响因素制成鱼骨图如下(见图4):

图4 A公司成品泄漏的鱼骨图

(3)绘制因果矩阵

项目小组同时对泄漏的结果进行了数据分析,总结出以下五种情况:包装桶划伤、变形、叉漏、扎露和磨漏。包装桶划伤指包装桶表面的划损致使成品泄漏,根据2010年的数据记录,其泄漏数量占成品泄漏总量的14%。包装桶变形是指由于包装桶相互之间或与其他物体间挤压造成变形致使成品泄漏,占2010年成品泄漏总量的15%。包装桶叉漏是指使用叉车在装卸产品的过程中将包装桶叉漏,占泄漏总量的17%。包装桶扎漏特指包装桶放在木托盘上后,底部与木托盘尖处摩擦造成泄漏,占泄漏总量的26%。包装桶磨漏是指包装桶在装卸运输过程中相互摩擦致使包装桶破裂发生成品泄漏,占泄漏总量的28%。项目组委派专人对鱼骨图所列的原因进行了现场考察与分析后,绘制了因果矩阵,并对发生泄漏的原因按照其对以上5个结果的影响程度进行了打分,由低到高分为3、5、7、9分。同时对于泄漏的结果也按其占泄漏总量的百分比确定了相应权重,然后绘制了因果矩阵(见表1)。将所打分数与权重做乘积的和得到每个因素对成品泄漏影响程度的分数。

表1 A公司成品泄漏因果矩阵

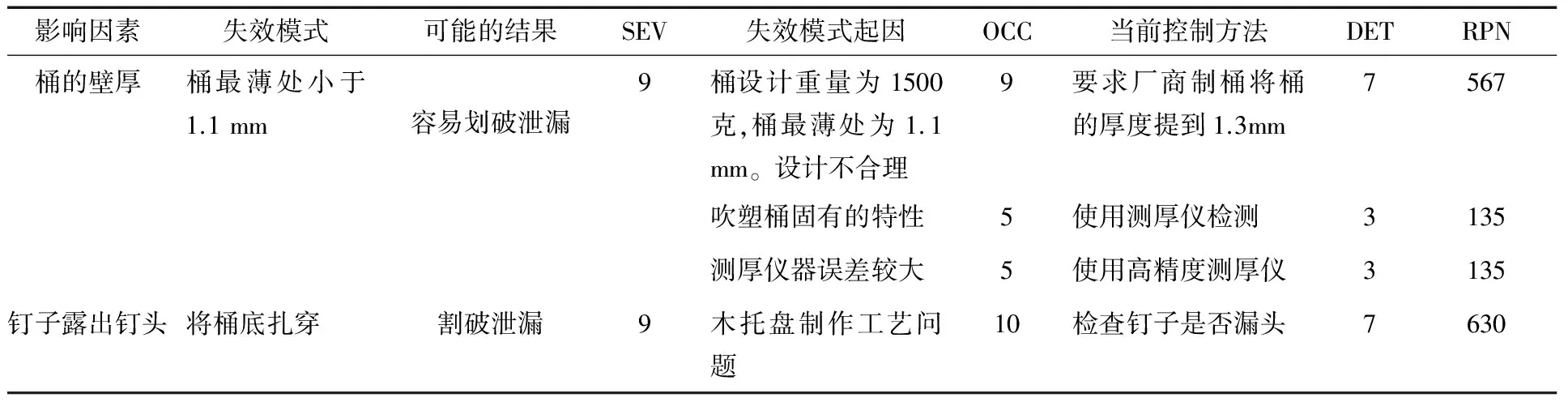

(4)失效模式分析

项目小组依据精益六西格玛相关理论将200分以上的原因列为主要改进目标,包括以下两个因素:桶的壁厚、木托盘露出钉子。随后,项目小组对这两个影响因素进行失效模式分析以深入探究其起因并进行改进方法的确定。

首先,小组对桶的壁厚进行了检验,桶最薄处为1.1mm,很容易在运输过程中被划破。项目小组结合因果矩阵对问题严重性SEV进行了打分,失效模式分析中根据问题严重性普遍将严重等级分为1~10级,对应打分为1~10分⑨。因为在因果矩阵中打分超过了200分,项目组将桶的壁厚这个问题的严重性打了9分,属于十分严重级别。

其次,再进一步对失效原因进行探析,根据2010年泄漏统计数据将失效模式的起因分为桶的设计、吹塑桶固有的特性和测厚仪误差较大三个部分。根据2010年数据对三个起因所致的泄漏量进行分析后,得出在桶的最薄处发生泄漏的数量为666升,占到因桶的壁厚所致成品泄漏数量的47%;因吹塑桶固有特性即桶的壁厚不均匀造成的成品泄漏占因桶的壁厚问题泄漏量的28%,即为396升;因测厚仪误差大造成桶的壁厚检验不准确,致使一些未达到要求的桶仍然投入使用,导致泄漏发生的占到因桶的壁厚所致泄漏的25%,为354升。项目小组根据对应比例分别对以上三个起因的发生率OCC打分为9、5、5分。

再次,将当前控制方法罗列后,对其探测度DET进行打分,打分的依据主要是计算DPPM即可控制的缺陷发生率。三个控制方法的缺陷发生率分别为1%、0.05%、0.05%,查询失效模式分析的探测度分数表⑩,分别打分为7、3、3分。最后,将前面三个分数相乘后得到了产品的风险优先数,分数越高表明越需要进行改善。

同理,因为木托盘钉子头露出而将桶底扎穿致使成品泄漏的数量为1345升,占到了泄漏总量的38%,SEV打分为9分。将其起因归为木托盘设计问题,因起因只有这一个,将发生率OCC定为10分。当前控制方法的探测度打分为7分(见表2)。

表2 A公司成品泄漏问题失效模式分析

2.改进阶段

针对以上的四个问题,结合RPN的分数,项目小组经过研究后,确定了改进方案如下:

首先,将分数最高的木托盘制作工艺问题即木托盘钉子露出钉头将桶底扎破定为首要改进目标。经过小组讨论,由采购部针对该问题重新设计木托盘。采购部经过分析探讨后提出的改进方案为改变木托制作,在木托盘的铁钉上加铁皮,再在上面加一层复合板,复合板使用25mm,并用马钉将复合板固定,这样可以避免钉子头露出。经总经理审批后同意,对下一批木托盘马上开始实施改进方案。

其次,经过项目小组讨论后将桶的设计问题和吹塑桶固有的特性合并处理,向采购部提出了桶的样式不变,增加桶的厚度的要求。采购部应要求将桶的重量提到1600克,保证桶的最薄处为1.3mm。将新桶的定型时间定为一个月之后,采购部同样根据要求定制了新桶。

最后,要求检验部更换测厚仪器。检验部采购了PP-300超声波测厚仪对桶的厚度进行检验,从2011年4月10号起开始提供数据。

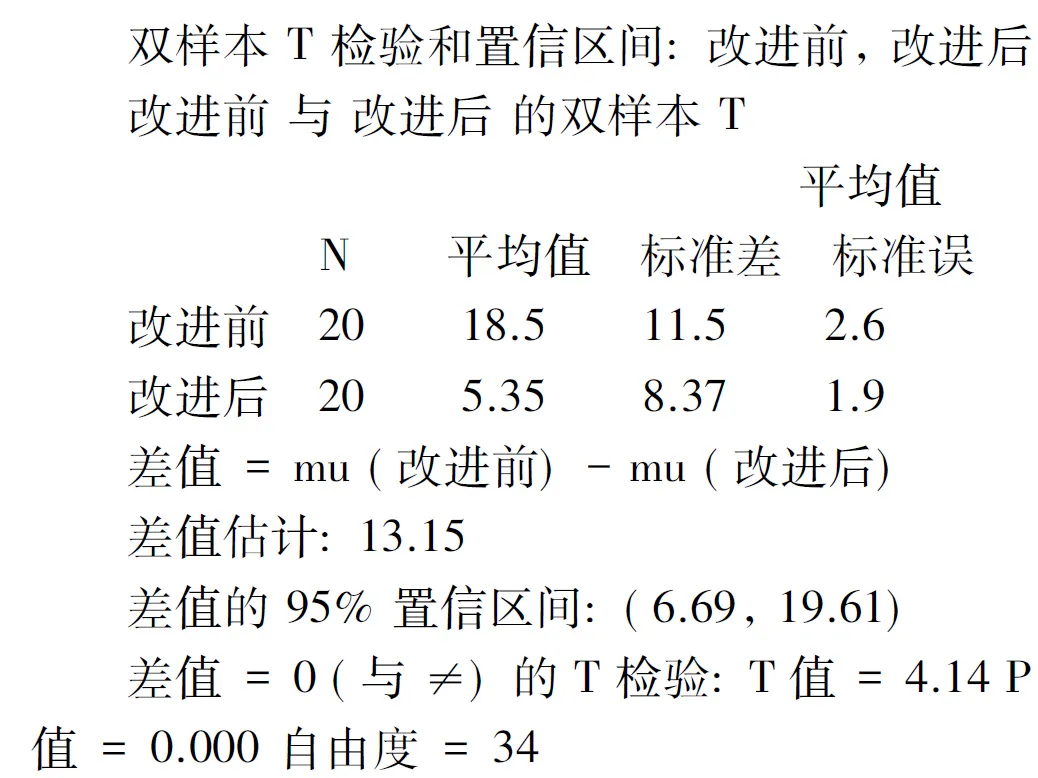

实施两个月改进项目后,项目小组依据改进前后的数据,分别随机抽取了20个样本,验证改进实施后成品平均泄漏量是否达到了预期改进目标。

(1)检验方差相等性

图5 流程改进前后成品泄漏的等方差检验

(2)再检验均值是否降低

设H0∶μ1≥μ2,H1∶μ1<μ2。因为方差相等,未知是否有σ1=σ2所以选择检验。根据α=0.05和备选假设得到拒绝域为:{t≥t1-α(m+n-2)}。由样本依据以下公式可求得:

(1)

如果所得值在拒绝域中,则拒绝原假设,即认为改进后的泄漏量减少。用Minitab对均值检验如下:

经检验,得到P值为0.00,即可判定实施改进项目后,成品泄漏量减少了。改进后的平均泄漏量为5.35ml,相比改进前的18.5ml,减少了71%,超出了预期改进70%的目标。所以改进项目取得了成功。

(三)项目的控制阶段

为了维持改进成果,项目进入控制阶段,将改进后的体系制度化。项目小组为此设立了如下控制方案要求各部门落实。

首先,针对桶的壁厚问题,要求采购部对每批桶采取3%比例抽样,主要对桶的重量和壁厚进行测量,要求桶重要达到1600克,桶最薄点达到1.3mm以上。

其次,针对木托盘的问题,小组要求市场部对每批的木托盘进行100%比例检测,确保铁皮覆盖到钉子之上,并且有25mm复合板覆盖铁皮条。

最后,因为精益六西格玛改进不是一蹴而就的,需要在物流管理中随时统计所有非增值的数据、进行后续的持续的改进。

五、结 语

本文建立了基于精益六西格玛的物流管理改进模型——PDAIC。PDAIC模型是在利用精益六西格玛模型的基础上结合物流管理特点的实施方式。并将PDAIC应用于公司物流管理的改进,目标是为了减少物流过程中的损失。最后利用假设检验法对改进前后的数据进行了分析,以证明PDAIC可以有效地提升物流管理能力,从而带来顾客满意度的提高和企业竞争力的提升。

注释:

①中新网. 2010年中国物流总费用占GDP18% 远高发达国家[EB/OL].hppt://www.chinanews.com/cj/2011/06-02/3084666.shtml.

②George M L. Lean Six Sigma [M].New York:McGraw-Hill,2002.

③朴惠淑,王培东.企业物流管理[M].大连:大连海事大学出版社,2005.

④Nathan Proudlove,Claire Moxharn.Lessons for Lean in Healthcare from Using Six Sigma in the NHS[J].Public Money&Management,2008,28(1):27-34.

⑤托马斯·格士柏,罗伯特·马荻勤克.精益六西格玛物流——从战略到实施[M].北京:北京机械工业出版社,2008.

⑥杨倩.物流领域本体的模块化研究与实现[J].天津大学学报,2009,42(12):1105-1111.

⑦何祯,车建国.精益六西格玛新竞争优势的来源[J].天津大学学报,2005,7(5):321-325.

⑧马林.六西格玛管理[M].北京: 中国人民大学出版社,2004.

⑨Forrest W.Breyfogle. Managing Six Sigma[M].John Wiley & Sons inc.,2001.

⑩Thomas Mcarty,Michael Bremer. The Six Sigma Black Handbook[M].New York:McGraw-Hill,2004.