天然气发动机电控喷射系统研制

2011-01-17刘诚诚彭忆强马永富

刘诚诚,彭忆强,马永富

(西华大学交通与汽车工程学院,四川 成都 610039)

天然气发动机电控喷射系统研制

刘诚诚,彭忆强,马永富

(西华大学交通与汽车工程学院,四川 成都 610039)

天然气发动机具有低排放、使用经济性好等特点,在汽车上得到了广泛的应用,对天然气发动机电控喷射系统的研制也越来越受到重视。为将YF465Q汽油发动机改装成天然气单燃料发动机,对其电控喷射系统进行了深入研究。通过AMESim/Simulink建模仿真、硬件电路设计、软件编制,完成了电控喷射系统研制。硬件在环仿真试验结果显示,所设计的电控喷射系统能够满足应用的要求。

天然气发动机;电控喷射系统;喷嘴模型;AMESim/Simulink联合仿真;硬件在环

1 引 言

随着对汽车经济性和排放性要求越来越高,一些汽车正逐渐采用清洁燃料代替传统的汽油燃料。将YF465Q汽油机改造成单燃料天然气发动机,通过对其电控喷射系统的深入研究,研制了一套能够满足应用要求的电控喷射系统。该电控喷射系统以节气门位置、进气压力等信号为电子控制单元(ECU)的输入信号,ECU经过对输入信号的分析判断,计算天然气发动机所需的喷气量及喷射时刻,并驱动喷嘴实现天然气的喷射控制。

2 电控喷射系统的整体方案设计

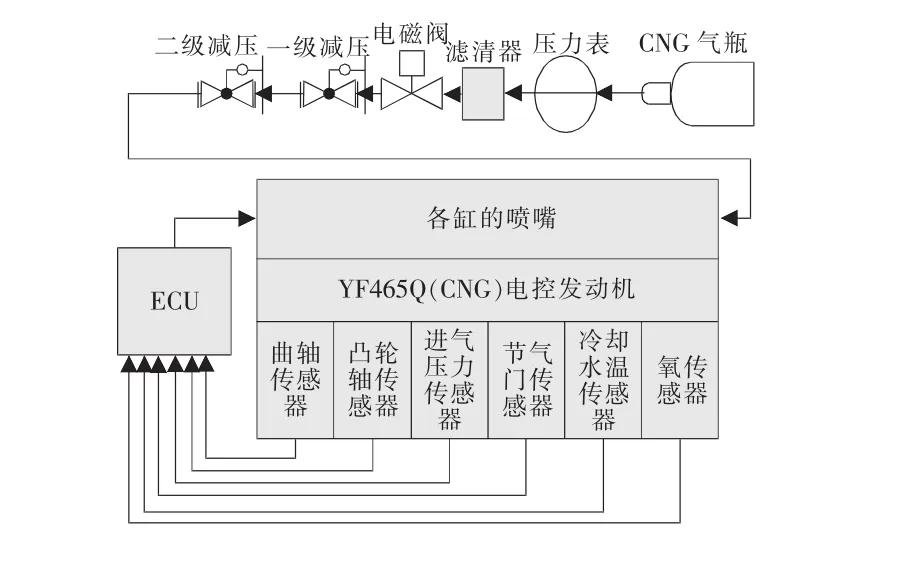

将原YF465Q汽油机发动机改造为单燃料天然气发动机需对燃料供给系统进行改进设计。所设计的燃料供给系统如图1所示。

图1 电控天然气发动机系统结构示意图

该供给系统的主要部件包括气瓶、压力表、滤清器、电磁阀、减压阀、喷嘴[1]。燃气供给系统把压力为20MPa的压缩天然气降低为压力为0.1MPa左右的低压气体。图1也包括了电控喷射系统的整体方案。压缩天然气经过两级调压器减压后,通过喷嘴喷入各自的进气道,并与空气混合进入汽缸。而节气门位置、进气压力等传感器则把当前发动机的工作信号传输给ECU,ECU根据发动机的工作情况,控制燃气喷射的时序和喷射脉宽[2],完成发动机电控喷射过程。

3 电控喷射系统建模与仿真

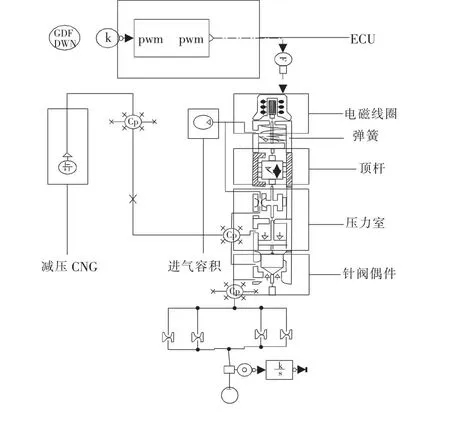

为更加深入地研究电控喷射机理,采用AMESim仿真软件,构建了喷嘴的物理模型,并利用Simulink构建了发动机在不同工况下ECU控制喷嘴喷射的控制模型[3]。通过AMESim/Simulink进行联合仿真的结果分析,确定喷嘴的物理参数以及验证各工况下的喷射控制策略,为进行电控系统软硬件开发奠定基础。

3.1 CNG发动机喷嘴的AMESim模型建立

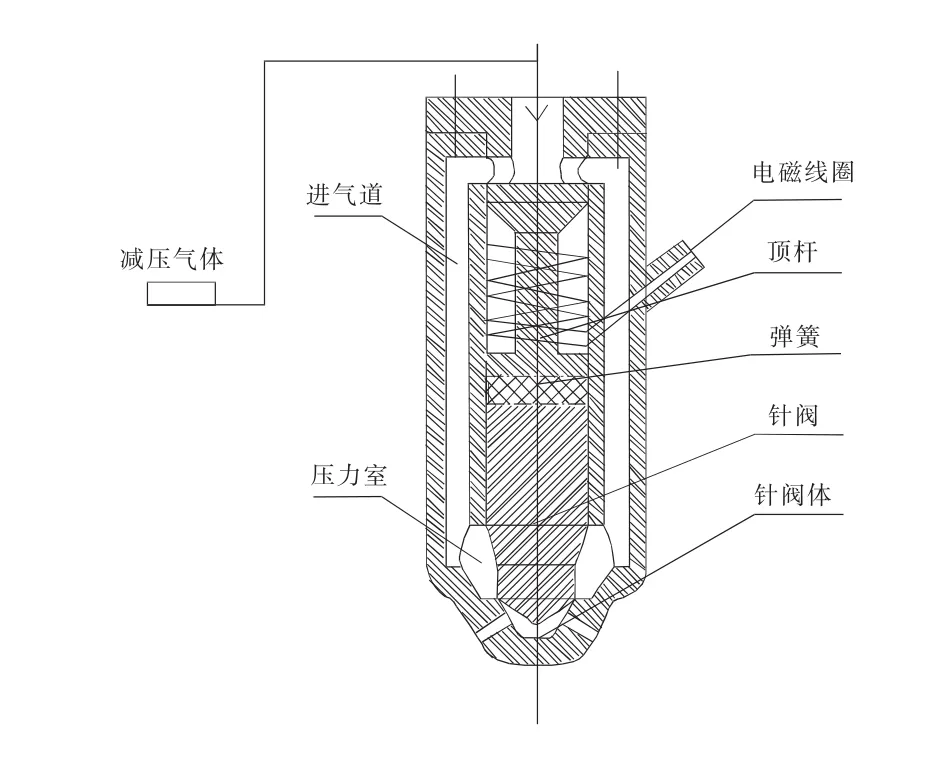

发动机喷嘴需要在极短的时间内,把减压后的天然气喷入气缸内,因此确定喷射器相关参数至关重要。利用AMESim仿真软件,构建了满足天然气发动机电控喷射要求的喷嘴物理模型。所构建的喷嘴由电磁线圈、顶杆、弹簧、针阀、针阀体组成,其物理结构模型如图2所示。

图2 喷嘴结构示意图

天然气经过减压阀进入喷嘴后,如果电控单元发出喷射信号,电磁线圈通电后,将产生电磁作用力,通过衔铁吸起针阀,使天然气通过精确设计的轴针头部环形间隙,喷入进气道内;反之,电磁线圈不通电,轴针头部环形间隙被针阀密封,天然气留在喷嘴压力室内,不会进入进气道内。基于喷嘴的结构及工作原理,该文所构建的喷嘴AMESim仿真模型如图3所示。

图4 电控喷射控制模型

图3 喷嘴的AMESim模型

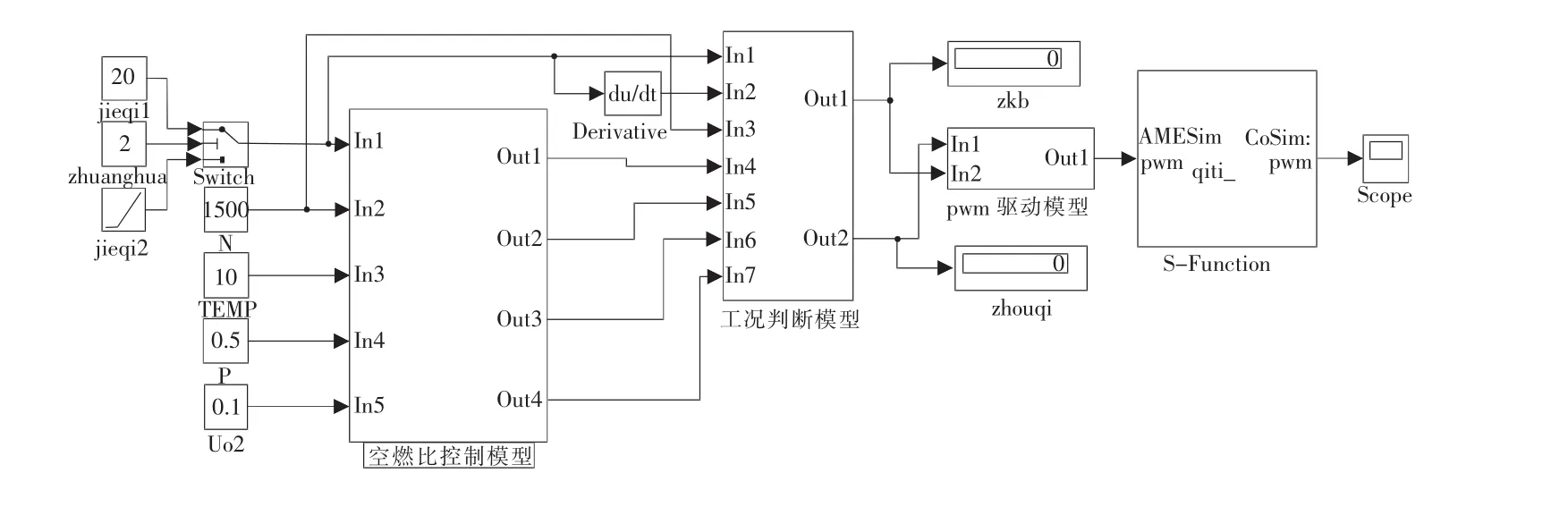

3.2 天然气发动机各工况控制模型的建立

控制器的建模与仿真是联合仿真的一个重要环节。为保证所建立控制模型具有良好的模块化、层次化结构,将所建立的控制模型划分为空燃比控制模型、工况判断模型、PWM驱动模型,如图4所示。

根据发动机运行的特点,可将发动机工况分为启动、怠速、稳态部分负荷、瞬态(加减速)以及大负荷工况[4]。由于大负荷工况不是发动机的主要工况,主要针对起动、怠速、稳态部分负荷、瞬态(加减速)等4种工况,分别建立控制模型。然后通过工况判断模型以及PWM驱动模型与前面建立喷嘴模型有机结合起来,构成一个能够自动判断工况,并根据当前工况选择相应控制模块的控制器。

3.3 联合仿真结果分析

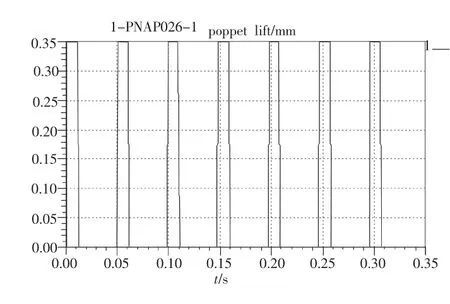

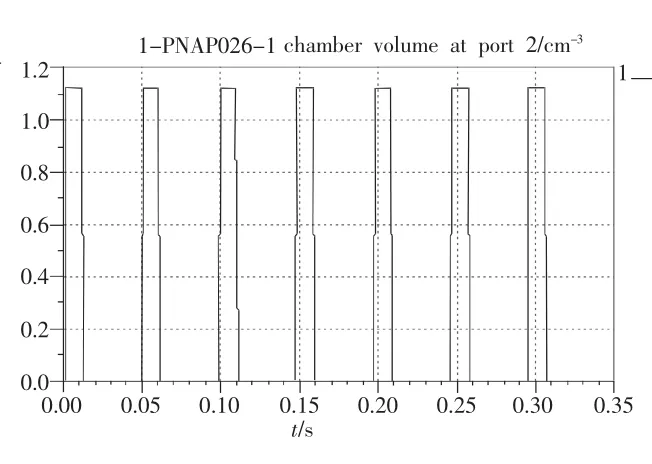

通过对联合仿真环境的设置,可把AMESim建立的模型转化成能在Simulink环境中运行的S-Function模块,并在Simulink软件中进行调用。通过对仿真条件的设置,得到当转速为2500 r/min,进气压力为0.5bar时,喷嘴的针阀升程和喷射时间的仿真结果如图5和图6所示。

图5 针阀升程仿真结果

图6 喷射脉宽仿真结果

图7 硬件电路总体结构图

图8 曲轴位置信号处理电路

从图5可以看出,喷嘴的针阀最大升程为0.35mm,与其他喷嘴的针阀升程相比较该值是合理的[5]。通过图6可以看出,当转速为2500 r/min,进气压力为0.5 bar时,喷射时间为10.9ms,与理论设计模型的计算值一致,说明设计的控制器能够满足要求。

4 电控系统硬件总体结构

电控系统的总体结构如图7所示,其核心是Fresscale公司生产的MC9SX128十六位单片机。硬件电路主要包括中央处理模块、电源模块、信号采集模块、输出驱动模块。由传感器采集发动机相关参数,通过分析、判断,确定发动机在不同转速和负荷情况下天然气喷射量以及喷射时刻。

作为车用实时控制系统,要求电控单元具有较好的抗干扰能力,同时具有良好的可靠性。下面主要介绍曲轴信号处理电路和喷嘴驱动电路的设计过程。

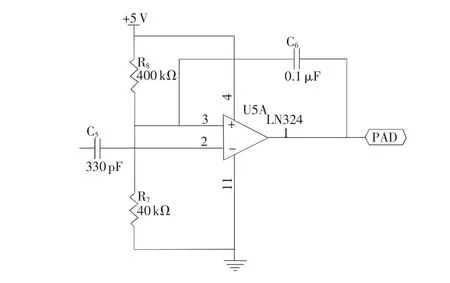

4.1 曲轴位置信号处理电路

曲轴位置传感器是60-2齿磁电式传感器[6],其输出是正弦信号,需要滤波、整形为0~5V的方波信号,再送入ECU,具体电路如图8所示。滤波、整形电路由LM324电压比较器等元器件构成,电路中电阻、电容起到使两输入端平衡和低通滤波的作用[7]。

4.2 喷嘴驱动电路设计

由于单片机输出的电压只有5V,不能够直接驱动喷嘴电磁阀。L298N芯片是一种高压、大电流双全桥驱动器,接受标准TTL电平信号[8]。为了使喷嘴的电磁阀能够正常工作,选用其作为此驱动电路。如图9所示。

L298N芯片共有15个引脚,该文选4个输入引脚分别接MC9SX128单片机的4个PP口,4个输出引脚分别接4个喷嘴。由于单片机内有线圈,喷嘴电磁阀在通电和断电时产生反电动势,因此在电路中加入二极管保护L298N芯片。

5 电控系统软件设计

电控系统软件采用模块化设计来实现复杂的控制功能,其流程如图10所示。首先,主程序关闭所有中断,对单片机进行AD采集设置、定时捕捉设置、串口通信设置等一系列初始化工作。当初始化工作完毕后,打开中断,利用TC0定时寄存器对曲轴上相邻两个上升沿进行计数[9],计算发动机转速,再根据曲轴缺齿和凸轮轴位置传感器信号设置喷气时序,然后根据发动机的当前工况计算出喷射脉宽,并控制发动机各缸进行喷气。同时判断串口标志位是否为1,如果为1,就向串口发送发动机相关参数。

图9 喷嘴驱动电路

图10 主程序流程图

6 模拟试验及结论

为进行电控喷射系统的软硬件调试,搭建了硬件在环仿真试验平台,如图11所示。

图11 仿真试验平台

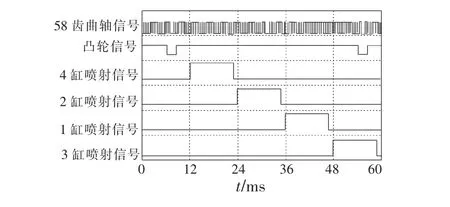

图11左边设备为VS-III发动机模拟箱,该模拟箱可以模拟发动机的曲轴传感器、凸轮轴传感器、进气压力传感器、水温传感器等信号;中间和右边分别为示波器以及在PC机上运行的串口通信监控程序[10],如图12所示,其作用是对相关的数据进行检验和参数设置。仿真试验显示,当节气门开度为50%、转速为2500 r/min、冷却水温为50℃、进气压力为50 kPa、氧传感器电压为297mV时,喷气脉宽为10.88ms,与仿真计算的10.9ms基本一致,图13为示波器采集的各缸喷射信号。从图可见,当曲轴信号缺齿并且凸轮轴信号处于低电平的时候,发动机正好位于1缸压缩上止点,此时第4缸开始喷气,其他各缸依次根据对应的相位进行喷气。因此,所设计的电控喷射系统能够实现多点顺序喷射,达到了预期研制的目的。

图12 串口监控界面

图13 各缸喷射控制信号

7 结束语

利用AMESim/Simulink对天然气发动机电控喷射系统进行建模仿真,并采用“飞思卡尔”公司的MC9SX128十六位单片机作为核心处理器进行喷射系统的硬件进行设计,通过Codewarrior软件编写软件,最后利用仿真试验对所设计的系统进行验证。结果表明,所设计的电控喷射系统能够满足应用要求,可以实现多点顺序喷射的功能。该电控喷射系统作为发动机管理系统的一部分,将应用于实际的汽车发动机电子控制过程中。

[1]黄海波.燃气汽车结构原理与维修[M].北京:机械工业出版社,2002.

[2]周龙保.内燃机学[M].北京:机械工业出版社,2005.

[3]陈 飞,孙仁云,陈友荣,等.基于AMESim/Simulink的CNG发动机燃料喷射闭环控制研究[J].西华大学学报:自然科学报,2009,28(1):92-96,102.

[4]李国勇.智能控制与Matlab在电控发动机中的应用[M].北京:电子工业出版社,2007.

[5]张建新,施光林,胡林峰.高压共轨喷油器结构参数对喷油量的研究[J].现代车用动力,2003(1):1-5.

[6]高晓蓉.传感器技术[M].成都:西南交通大学出版社,2003.

[7]童诗白.模拟电子技术基础[M].北京:高等教育出版社,2001.

[8]何乐年,王 忆.模拟集成电路设计与仿真[M].北京:科学出版社,2008.

[9]王 威.HCS12微处理器原理及运用[M].北京:北京航天航空出版社,2007.

[10]龚沛曾,陆慰民,杨志强.VB程序设计简明教程[M].北京:高等教育出版社,2004.

Study on electronic controlled injection system for CNG engine

LIU Cheng-cheng,PENG Yi-qiang,MA Yong-fu

(School of Transportation and Automotive Engineering,Xihua University,Chengdu 610039,China)

The compressed natural gas (CNG)engine is widely used for automotive and its design has

increasing attention,because of its low emissions and fuel economy.In order to build a CNG single-fuel engine based on YF465Q gasoline engine,a new electronic controlled injection system was designed.The system was developed after AMESim/Simulink simulation,the hardware design and software design.According to loop simulation of hardware,the system designed can meet the requirements for practical application.

CNG engine; electronic injection system; nozzle model; AMESim/Simulink Cosimulation;hardware in the loop

TE648;U464

A

1674-5124(2011)01-0077-04

2010-01-28;

2010-04-12

四川省教育厅“重大培育”项目(07ZZ032);四川省重点学科建设基金项目(SZD0410)

刘诚诚(1985-),男,山西交城县人,硕士研究生,专业方向为发动机电子控制技术。