基于PLC的风力发电机组变桨系统

2011-01-16钱江海

钱江海, 谢 源, 焦 斌

(1.上海市教育委员会 科技发展中心,上海 200003;2.上海电机学院 电气学院,上海 200240)

基于PLC的风力发电机组变桨系统

钱江海1, 谢 源2, 焦 斌2

(1.上海市教育委员会 科技发展中心,上海 200003;2.上海电机学院 电气学院,上海 200240)

介绍一种风力发电机组变桨控制与驱动系统。系统以可编程逻辑控制器(PLC)为主控制器,控制3个桨叶同步地变换桨距角。变桨系统的驱动部分由驱动器和步进电动机组成,驱动器接收PLC提供的控制量,驱动步进电动机按照控制要求转动,带动桨叶完成规定的桨距角的旋转,达到变桨控制与驱动的目的。

风力发电;变桨系统;可编程逻辑控制器;步进电机

从功率调节方式来看,风力发电机组分为定桨距风力发电机组和变桨距风力发电机组2种,其中,额定功率在1MW以下的机组多采用定桨距功率调节方式,额定功率在1MW以上的兆瓦级机组普遍采用变桨距功率调节方式[1]。变桨距是最常见的控制风力发电机组吸收风能的方法。在额定风速以下时,风力发电机组必须尽可能多地捕捉风能,这时不需要改变桨距角;在额定风速以上时,变桨距可以有效地调节风力发电机组吸收功率及叶轮受到的载荷,使其不超出设计的限定值[2]。变桨系统通常有3种类型:① 液压变桨系统,以液体压力驱动执行机构[3];② 电变桨系统,以电机驱动齿轮副实现变桨距调节功能;③ 上述两者的结合,电-液变桨系统,具有电动控制灵活和液压出力大的双重优点[4]。

1 变桨系统原理

风力发电机组通过叶轮吸收风能,并将风能转换为机械能,叶轮依靠3个桨叶来捕获风能,它们直接决定了风力发电机组的转换效率。

根据空气动力学原理,风力发电机组风轮的数学模型为[5]

式中,P为风轮的机械能;ρ为空气密度;Cp为风能利用系数,即单位时间内,风轮所吸收的风能与通过风轮迎风面的全部风能之比;A为风轮的叶片迎风面面积;v为风轮迎风面处的风速。

按照贝兹极限,Cp最大值为0.593,也就是说最多只有59.3%的风能能够被风轮捕获转变为机械能[6]。风轮的机械能还可表示为[7]

式中,T为风轮扭矩;ω为风轮角速度。

扭矩T由负载决定,故由式(1)和(2)可得

当风力发电机处于一定风速v下,对于一定的负载,ρ,π,T,A为常量,则转速取决于Cp的大小,故ω与Cp成正比。

定义桨距为

式中,r为风轮半径;β为风力发电机桨距角。

通过改变风力机β可改变H,从而改变风力机的转速。当β增大时,风力机速度下降;反之,风力机速度增加,这就是风力机变桨距调节的原理[8]。

根据变桨距风力发电机组空气动力学原理,变桨系统的工作过程如下:风力发电机组在启动前,桨叶的桨距角β≈90°,此时气流对桨叶不产生力矩,整个桨叶实际上是一块阻尼板。当风速达到切入风速时,变桨系统控制桨叶向0°方向转动,当气流对桨叶产生一定的攻角时,叶轮开始起动。在发电机并网前,变桨系统β的给定值由发电机转速信号控制,控制系统根据此值调整β,进行速度控制。风力机并网后,机组运行分两个工况:风速低于额定风速和风速高于额定风速[9]。

(1)风速低于额定风速。在风速较低、发电机输出功率未达到额定功率时,应尽可能将风能转化为输出的电能,此时β=0°,Cp相对最大。

(2)风速高于额定风速。当风速增加,使得发电机的输出功率也随之增加,将要超过额定功率时,由于风力发电机组的机械极限和电气极限,要求转速和输出功率维持在额定值范围,此时增大桨叶的β,Cp明显减小,发电机的输出功率也相应减小;因此,当发电机输出功率大于额定功率时,通过调节桨叶减小发电机的输出功率,使之维持在额定功率范围;当输出功率降到小于额定功率时,调节桨叶增大输出功率。

2 变桨系统结构

本文设计了一种试验用风力发电机组变桨系统。该变桨系统分为两大部分:变桨控制部分和桨叶驱动部分。变桨控制部分主要由可编程逻辑控制器(Programmable Logic Control,PLC)、继电器和位置传感器组成。变桨驱动部分由驱动器、步进电动机和齿轮副组成。整个变桨系统的结构如图1所示。

图1 变桨系统结构Fig.1 Structure of pitch control system

变桨控制部分根据桨叶的位置计算β的大小,按照主控系统的要求对桨叶驱动部分发出指令,控制桨叶驱动部分按照主控的要求改变桨叶的位置。桨叶驱动部分接收变桨控制部分的指令,驱动桨叶按照要求旋转,转到指定β的位置。整个变桨系统的工作流程如图2所示。

图2 变桨系统工作流程Fig.2 Workflow of pitch control system

3 变桨控制部分

变桨控制部分的核心是PLC。本系统采用力士乐公司的IndraControl L20型PLC[10],负责接收来自主控系统给定的桨距角β,并实时采集来自桨叶根部的位置传感器的位置信号;IndraControl L20通过与初始位置比较,计算得到当前实际桨距角β′的大小。如果β′≠β,则PLC计算两者的差值Δβ,将Δβ转化为驱动器的脉冲信号,作为桨叶驱动部分的输入参数。

4 桨叶驱动部分

每个桨叶都有一套单独的桨叶驱动部分,3套桨叶驱动部分均由步进电动机驱动器、步进电动机、齿轮副组成,相互之间可独立运行,驱动桨叶围绕着桨叶轴线旋转。

步进电动机是变桨驱动部分的核心,电动机的转动带动与其输出轴连接的齿轮转动,通过齿轮副的啮合作用驱动桨叶根部的轴承内齿圈转动,最终实现桨叶对桨距角的调整。本系统采用86BYG永磁感应子式步进电动机,步距角θ为0.9°或1.8°,温升65K[11]。步进电动机是将电脉冲信号转变为角位移或线位移的开环控制元件。步进电动机的输出位移量与输入脉冲个数成正比,其速度与单位时间内输入的脉冲数(即脉冲频率)成正比,其转向与脉冲分配到步进电动机的各相绕组的相序有关。在非超载情况下,电动机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响[12]。步进电动机由驱动器驱动,当驱动器接收到一个脉冲信号,它驱动步进电动机按设定的方向转动一个固定的角度。步进电动机的旋转是以固定的角度一步步运行的。可以通过控制脉冲个数来控制角位移量,对应一个脉冲信号,电机转子转过的角位移即为步距角θ,

86BYG永磁感应子式步进电动机为常规四相电动机,转子齿为50齿。四拍运行时,

八拍运行时,

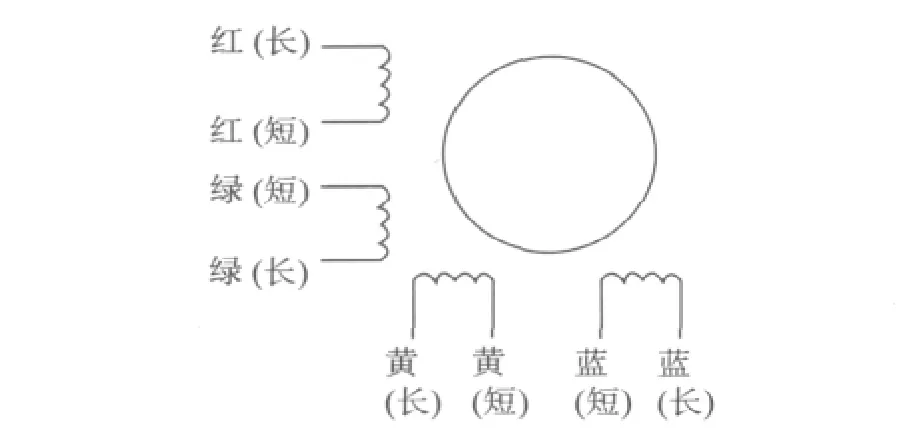

从而达到准确定位的目的[13]。同时,通过控制脉冲频率来控制电动机转动的速度和加速度,以达到调速的目的。实际系统中使用3个步进电动机完成步进驱动,运用并联的接线方式联接,如表1所示,接线图如图3所示。

表1 步进电机并联接线方式Tab.1 Parallel wiring method of stepper motor

图3 步进电机并联接线图Fig.3 Parallel wiring chart of stepper motor

遵循先选电动机后选驱动的原则,由电动机的相数、电流大小确定驱动器的选择,本系统选用SH2046D步进电动机驱动器。驱动器接收来自变桨控制部分的PLC输出的脉冲信号,将脉冲信号翻译为控制步进电动机的各线圈的信号,驱动器放大这些信号的功率。为了尽量提高电动机的动态性能,将信号分配、功率放大组成步进电动机的驱动电源。图4给出了驱动器与PLC和步进电机的接线方式,驱动器接收PLC发出的脉冲信号,通过驱动器的功率放大驱动步进电动机转动,实现桨叶驱动的功能[14]。

5 变桨系统的电气回路

变桨系统的电气回路分为两部分,分别是控制回路和主回路。控制回路实现变桨控制部分与桨叶驱动部分的连接,即PLC与步进电动机驱动器连接,实现对驱动器的控制。本系统中的PLC控制器IndraControl L20除了作为变桨系统的主控制器,还参与了风力发电机组其他电气回路的控制;因此,变桨控制只是L20的部分功能[15]。

主回路通过变压器把220V工频电转换为20~60V的直流电,为步进电动机驱动器供电。驱动器与86BYG步进电动机采用并联接法如图3所示,即红长联绿短接至A+,红短联绿长接至A-,黄长联蓝短接至B+,黄短联蓝长接至B-。

图4 驱动器与PLC和步进电机的接线方式Fig.4 Wiring among driver,PLC and stepper motor

6 结 语

本文设计了一种风力发电机组变桨系统。该系统主要用于实验室内小型风力发电机组调试和测试,研究各种变桨算法的特性和精度,并与其他结构的变桨系统对比。该变桨系统由PLC作为主控制器,控制以步进电动机为核心的桨叶驱动系统,通过PLC给步进电动机驱动器发出脉冲信号来实现对桨叶的驱动,同时根据位置传感器提供的位置信号来校正桨叶的桨距角,达到一定的精确性和准确性。本系统已应用于上海电机学院风力发电实验室的7.5kW风力发电机组中,是机组变桨部分的控制与驱动系统,它能够实现单独或同时控制和驱动3个桨叶的桨距角调节,可用来研究各种不同的变桨控制算法、步进电动机驱动算法等,还可用于电气工程、自动化等专业学生的实践教学环节。

[1]姚兴佳,宋 俊.风力发电机组原理和应用[M].2版.北京:机械工业出版社,2011:20.

[2]Tony B,David S,Nich J,et al.Wind energy handbook[M].New York:John Wiley &Sons,Ltd.,2001:475.

[3]林勇刚,李 伟,崔宝玲,等.风电机组电液比例变桨距技术研究[J].太阳能学报,2007,28(6):658-662.

[4]韦 徵,陈 冉,陈家伟,等.基于功率变化和模糊控制的风力发电机组变速变桨距控制[J].中国电机工程学报,2011,31(17):121-126.

[5]张志英,赵 萍,李银凤,等.风能与风力发电技术[M].2版.北京:化学工业出版社,2010:63.

[6]叶杭冶.风力发电系统的设计、运行与维护[M].北京:电子工业出版社,2010:49.

[7]叶杭冶.风力发电机组的控制技术[M].2版.北京:机械工业出版社,2006:23.

[8]邓开连.恒速恒频风力发电变桨距系统研究及设计[D].上海:东华大学,2010:23.

[9]高指林.风力机变桨距控制系统及其执行机构的研究[D].武汉:武汉理工大学,2007:34.

[10]Boch Rexroth AG.Rexroth IndraControl L20system description:operating and programming guide[M].Lohra Main,Germany:Boch Rexroth AG,2005.

[11]金坛市四海电机电器厂.86BYG永磁感应子式步进电机[EB/OL].[2011-01-04].http://www.sihaidj.com/product/stepmotor.html.

[12]王立红,赵越岭,杨忠文,等.基于PLC的步进电机转速控制方法研究[J].辽宁工业大学学报:自然科学版,2010,30(4):215-217.

[13]李朝珲,杨秀敏.基于PLC的55BF004型步进电机驱动控制系统的设计[J].沈阳工程学院学报:自然科学版,2007,3(4):360-363.

[14]金坛市四海电机电器厂.SH2046D步进电机驱动器[EB/OL].[2011-01-04].http://www.sihaidj.com/product/driver.html.

[15]Bosch Rexroth AG.Rexroth IndraControl L20:project planning manual[M].2nd ed.Lohr a Main,Germany:Boch Rexroth AG,2005.

Pitch Control System of Wind Turbine Based on PLC

QIAN Jianghai1, XIE Yuan2, JIAO Bin2

(1.Science and Technology Development Center,Shanghai Municipal Education Commission,Shanghai 200003,China)2.School of Electric,Shanghai Dianji University,Shanghai 200240,China)

A pitch control and drive system of wind turbine is introduced.The system uses a programmable logic control(PLC)which controls three blades to change pitch angle simultaneously.The driving unit of pitch control system is made of driver and stepper motor.Motor drivers receive control parameters form the PLC,and drive the stepper motors to rotate according to the control requirement.In the meantime,the stepper motors make blades to rotate by a required angle.The whole process realizes pitch control and driving.

wind power;pitch control system;programmable logic control(PLC);stepper motor

TM 614;TM 76

A

2095-0020(2011)05-0302-04

2011-08-15

国家自然科学基金项目资助(60801048);上海市科学技术委员会基础研究重点项目资助(10JC1405800);上海市教育委员会重点学科资助(J51901);上海市闵行区科学技术委员会项目资助(2010MH181)

钱江海(1970-),男,助理工程师,专业方向为电气自动化,E-mail:jhqian@hotmail.com