电石炉气的化工利用

2011-01-16余显军

余显军,张 立

(新疆天业集团有限公司,新疆 石河子 832000)

电石炉气的化工利用

余显军,张 立

(新疆天业集团有限公司,新疆 石河子 832000)

根据电石炉气的成分,提出了炉气的净化处理方法,并对利用电石炉气生产有关化工产品进行了阐述,提出了工艺路线选择的思路。

电石炉气;化工利用;合成氨;甲醇;甲醇下游产品

电石是重要的基础化工产品。近年来,随着国际油价的不断攀升和石油深加工产品成本的持续上涨,电石法聚氯乙烯和其他电石下游产业有了较快的发展,电石产能迅速提高。截至2010年底,中国电石生产企业382家,电石生产能力约为2 600万t/a、产量1 522万t/a。同时,密闭式电石炉产能已经接近40%,产业集中度进一步提高,形成了一批规模化、大型化的企业集团,为电石炉气的化工利用提供了条件。

新疆天业集团有限公司拥有年产140万kW热电、180 万t电石、90 万t离子膜烧碱、120 万t聚氯乙烯树脂、400万t水泥及500万亩塑料节水器材生产能力,是中国生产能力最大、产业化配套最为完整的电石法聚氯乙烯生产企业。目前,拥有各类电石炉35台,其中密闭电石炉21台,年可副产电石炉气5.12亿m3,通过干法除尘、湿法净化,实现了炉气远距离输送至电厂代替煤和输送至粒碱装置代替天然气。

1 炉气的净化处理

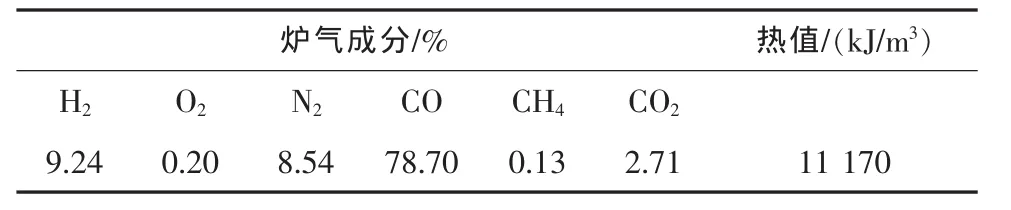

该公司电石炉气的成分1个月的统计平均值见表1。

从炉气的成分看,炉气中含有大量的CO、H2等,是很好的化工原料,经过净化处理后可用于生产合成氨、乙二醇、甲醇及其下游产品。

由于电石炉气含有80~150 g/m3粉尘和少量的焦油,必须经净化处理后才能送到化工利用工序,一般的净化处理方法为干法除尘、湿法净化和电除焦、尘的三级串联工艺[1]。处理后的炉气中仍夹带的固体颗粒、微量焦油以及气体中的有害物质,如硫、氯、磷、砷等都会对催化剂活性造成永久性的损害,因此,必须根据不同工艺要求将原料气的有害物质清除[1-2]。在联醇工艺中,要求原料气中总硫小于0.1×10-6,氯含量小于0.005×10-6;而在甲醇生产中,要求原料气中总硫小于(0.01~0.10)×10-6,Cl-、Fe(CO)2、O2、As等要脱除到10-9量级。

表1 电石炉气的成分

2 炉气的利用

2.1 合成氨和甲醇

电石炉气的成分决定了采用醇-氨联产工艺更合理,炉气的利用率更高。要根据实际需要确定以生产合成氨还是甲醇为主。

联醇工艺就是在合成氨工艺中串入甲醇生产,通过生产甲醇来部分去除原料气中对合成氨有害的成分CO,代替了合成氨中的铜洗净化工艺,同时得到甲醇产品。目前,最有代表性的是湖南安淳高新技术有限公司开发的醇(醚)化新工艺,其工艺流程示意图见图1。

联氨工艺是将甲醇合成工艺延伸至合成氨,将炉气中的N2与H2合成氨,避免了合成甲醇过程中排放惰性气体而造成大量有效气体损失。联氨工艺流程示意图见图2[1]。

2.2 合成气合成乙二醇(EG)

世界各国对合成气合成乙二醇进行了大量的研究,主要工艺路线有合成气经草酸酯制乙二醇和合成气直接合成乙二醇,后者均在研究开发阶段。合成气经草酸酯制乙二醇分液相法和气相法工艺,气相法工艺更经济,该工艺由宇部工业公司开发,其工艺路线是,(1)2 CH3OH+N2O3→2CH3ONO+H2O;(2)CO和亚硝酸甲酯在110℃和0.5 MPa下,通过活性钯催化剂反应生成草酸二甲酯,2CO+2CH3ONO→(COOCH3)2+2NO;(3)所得到的草酸二甲酯分批净化,然后进行气相加氢制得乙二醇。(COOCH3)2+4H2→(CH2OH)2+2CH3OH;(4)在草酸酯反应器中生成的NO用氧和甲醇转化成亚硝酸甲酯再循环使用,NO+1/4O2+CH3OH→CH3ONO+1/2H2O

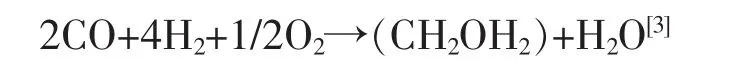

净反应式如下:

草酸酯法气相合成乙二醇的工艺要求不高,条件温和,成本也不高,是很有希望实现大规模工业化生产的合成路线。

2.3 甲醇下游产品

甲醇是重要的有机化工原料,是优质的碳—化工产品。目前,甲醇的深加工产品已达到了120多种,中国以甲醇为原料的一次加工产品已近30种。根据电石炉气CO含量高的特点,可将炉气中的CO分离,发展消耗CO的化工产品,主要有甲醇羰基化合成碳酸二甲酯和甲醇羰基化合成醋酸,另外,结合电石乙炔工艺生产1.4-丁二醇 (BDO)、醋酸乙烯(VAc)和聚乙烯醇(PVA)。

2.3.1 碳酸二甲酯(DMC)

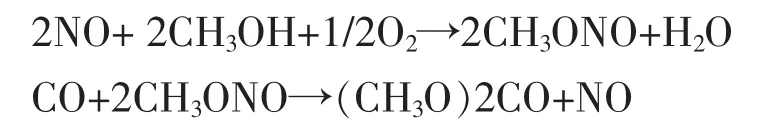

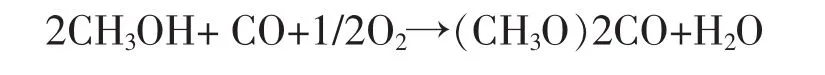

以亚硝酸酯作为中间介质,通过气相亚硝酸酯的羰基化反应可合成碳酸二甲酯,其反应分2步进行:

总反应方程式为:

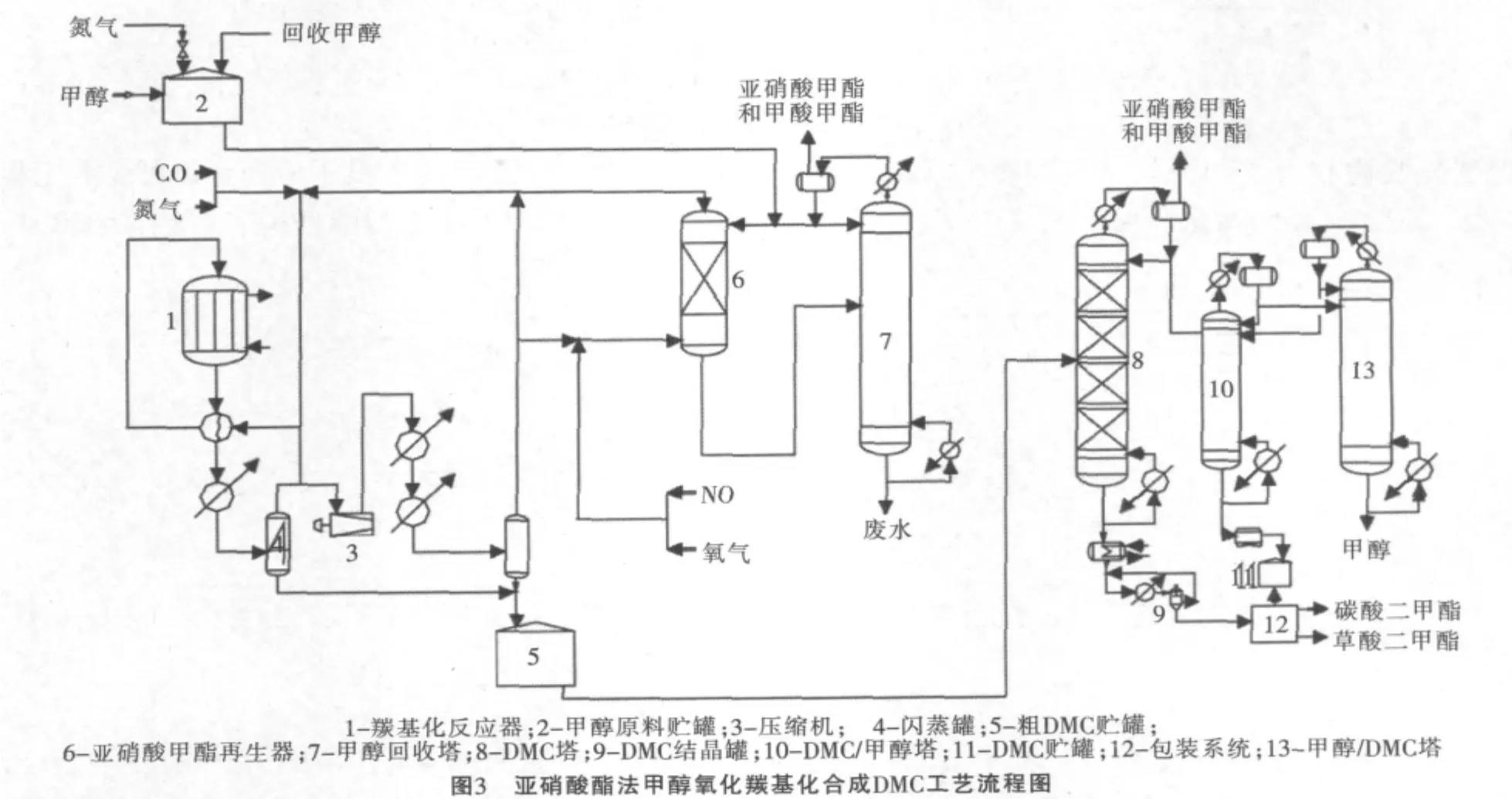

CO和含有亚硝酸甲酯、NO的甲醇经预热至90℃进入羰基化反应器。羰基化反应器为列管式固定床,管内填充PdCl2/CuCl2催化剂,反应温度为100℃,操作压力为0.21 MPa。反应后的流出物与反应器的物料进行热交换和水冷,分成了不凝气和液体。进一步冷却后冷凝的液体送入粗碳酸二甲酯罐。气体部分少量排空,其余的分2股,一股循环使用,另一股与NO和O2汇合进入亚硝酸甲酯再生器的底部。该再生器为一填充塔,操作压力为0.28 MPa,塔顶温度为40℃,亚硝酸甲酯由NO、O2与甲醇在塔中接触生成。含有未反应的甲醇的亚硝酸甲酯从塔顶循环到羰基化反应器中,绝大多数未转化的甲醇和水从塔底送入甲醇回收塔,塔顶得到的碳酸二甲酯和甲醇,再用2个蒸馏塔作进一步的分离。工艺流程图见图3[4]。

2.3.2 醋酸(AC)

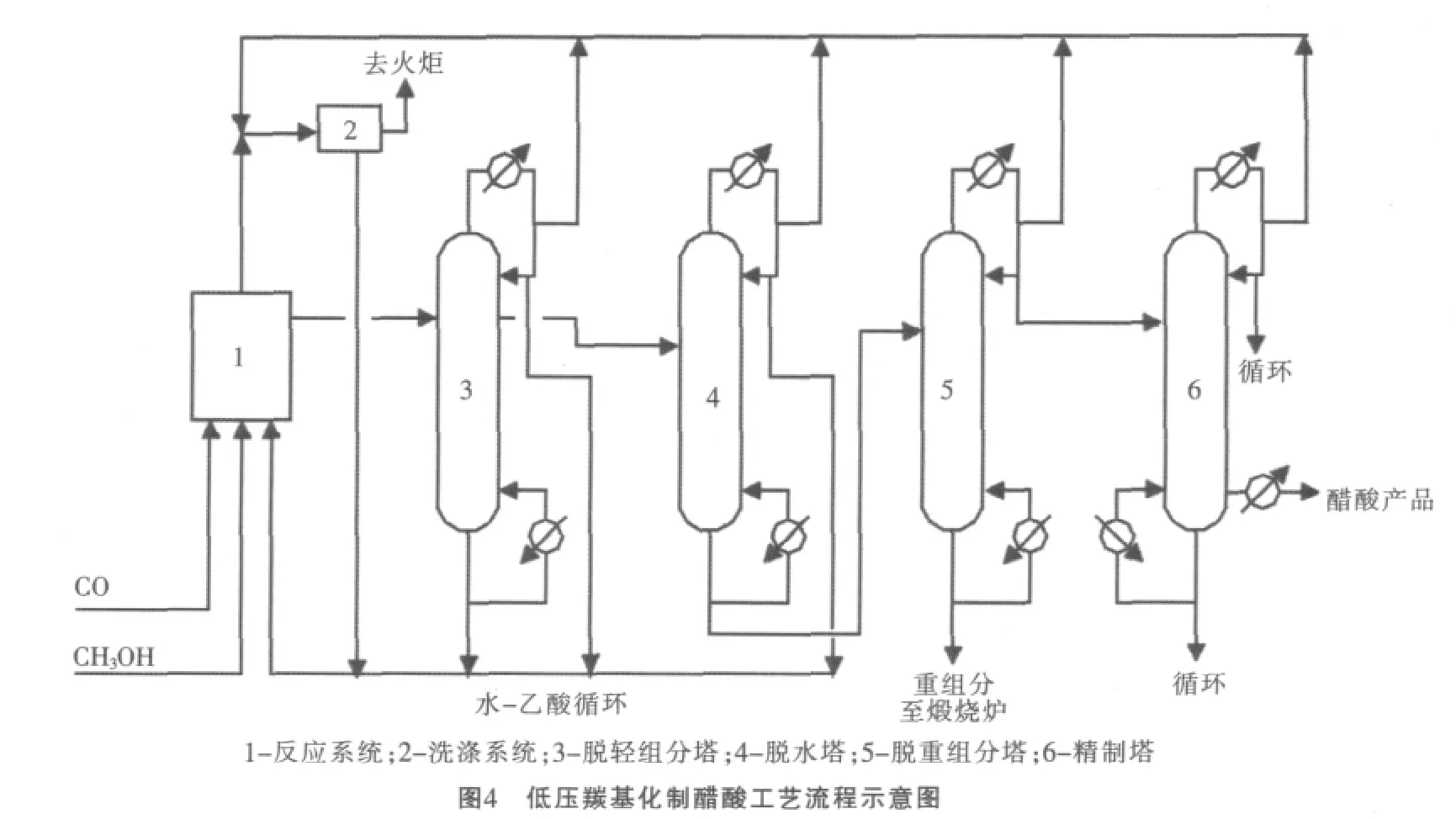

甲醇羰基化合成醋酸分为高压法和低压法。低压法相对于高压法副产物更少,成本可降低10%~13%。低压羰基化工艺由Monsanto开发成功,以三碘化铑为主催化剂,碘甲烷为助催化剂,在175~200℃,反应总压力3 MPa,CO分压为1.01~1.52 MPa下进行,甲醇和CO在含水的醋酸溶液中进行羰基化生成醋酸,其工艺流程示意图见图4[5]。

2.3.3 1.4-丁二醇(BDO)

1,4丁二醇生产方法有20多种,但真正有工业化生产的只有五六种。最早的是上世纪30年代德国Reppe开发成功的以乙炔和甲醛为原料生产1,4丁二醇工艺技术,BASF、ISP和DuPont一直采用此法,直到现在还占主要地位;70年代日本三菱化成公司开发成功以丁二烯、醋酸为原料的工艺路线,并在日本、韩国、台湾省等地建成了几套生产装置;80年代末,英国DavyMckee(现Kvaerner)公司开发了顺酐低压气相加氢工艺;日本的克鲁克纳公司曾开发了以环氧丙烷为原料生产1,4丁二醇的生产方法,并有专利,但未能建大型工业化装置;进入90年代,美国Lyondell(原ARCO化学公司)开发成功以环氧丙烷为原料的烯丙醇法生产工艺,并在美国德州建成5万t/a生产装置;英国BP和德国鲁奇公司合作经过3年的努力开发成功以C4馏分为原料的“Geminox”工艺,即正丁烷先氧化成顺酐,再水合成顺酸,经加氢制得1,4丁二醇,简化了工艺,使生产成本下降,更具竞争力。

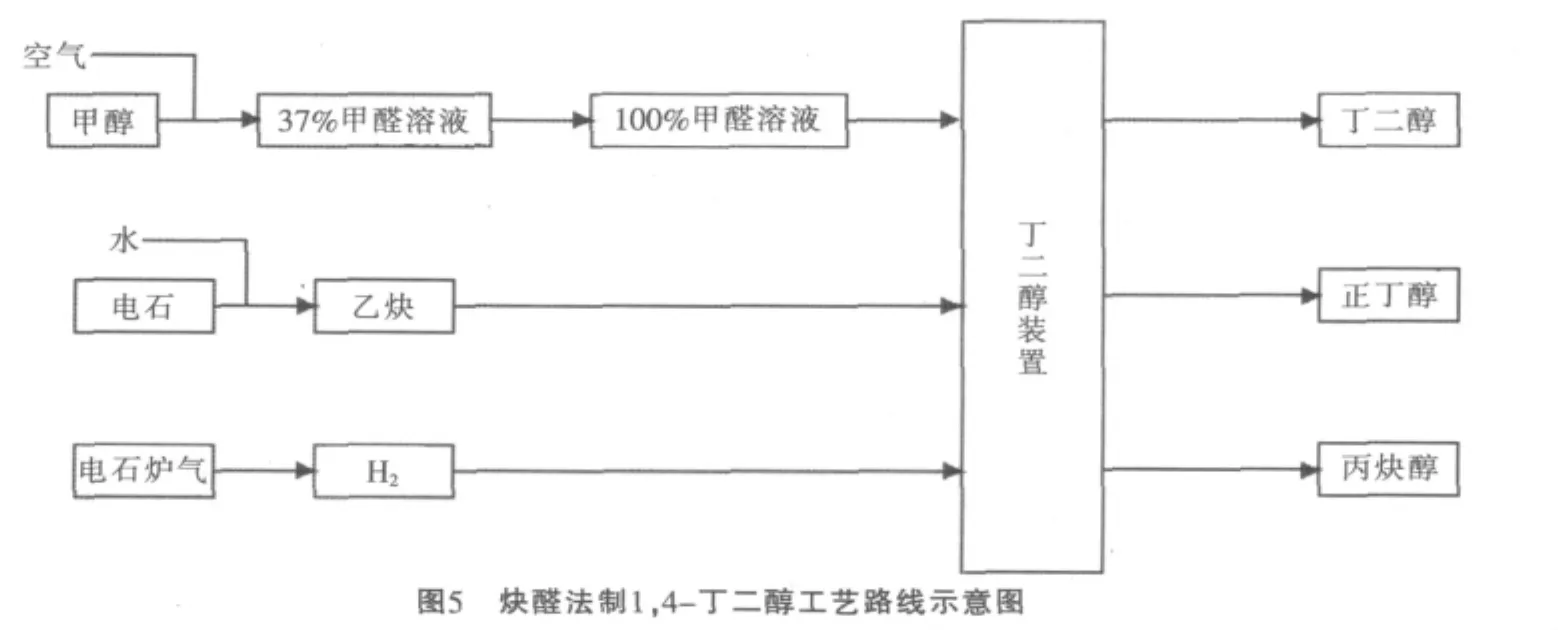

根据原料条件和技术成熟程度,选用炔醛法工艺路线[3]。乙炔与甲醛反应生成丁炔二醇,丁炔二醇经加氢得产品1,4-丁二醇,副产正丁醇和丙炔醇。甲醛溶液可由甲醇空气氧化制得,甲醇可由电石炉气合成甲醇装置供给或外购;氢气可由甲醇装置尾气经变压吸附获得或用炉气变换制得。炔醛法制1,4-丁二醇工艺路线示意图见图5。

1.4-丁二醇产品,其下游产业链可生产工程塑料聚对苯二甲酸丁二醇酯(PBT)、丁内酯(GBL)、四氢呋喃(THF)、聚氨酯树脂(PU)等,预计到 2015年,国内1,4-丁二醇需求量将达到37.5万t。

2.3.4 醋酸乙烯(VAc)和聚乙烯醇(PVA)

电石加水生成的乙炔与醋酸通过以活性炭为载体的醋酸锌催化剂,在常压、170~230℃下反应生成醋酸乙烯。反应液经过粗分、精制、得成品醋酸乙烯。醋酸外购或由甲醇与CO羰基合成法制得。

醋酸乙烯是重要的合成单体,其化学结构中含有C=C不饱和双键,故极易发生聚合反应,通过自身聚合或与其他单体共聚,可以生成聚乙烯醇(PVA)、乙烯-醋酸乙烯共聚乳物(VAE)或共聚树脂(EVA)、聚醋酸乙烯(PVAc)、氯乙烯-醋酸乙烯共聚物(EVC)、乙烯-乙烯醇共聚物(EVOH)等。聚合物主要用做纤维、粘合剂、涂料、乳化剂、纺织品上浆及整理剂、薄膜、安全玻璃等,广泛应用于建筑、机械、汽车、造纸、包装、纺织、印染、卷烟、家具、印刷等领域[3]。

聚乙烯醇是以醋酸乙烯为单体、以偶氮二异丁氰为引发剂,采用甲醇作溶剂,在聚合釜内聚合,获得聚醋酸乙烯中间产物,进而在氢氧化钠作用下发生醇解(皂化)反应,经过分离干燥而制得[6]。

目前,中国电石行业在向资源、能源地集中,并规模化、大型化、密闭化地发展符合中国电石行业“十二五”发展方向。除采取措施节能降耗、降低生产成本外,还应充分利用炉气,与其他行业结合,以创新促发展,丰富产品品种结构,向下延伸产业链,促进中国电石行业的健康发展。

[1]应为勇,曹发海,房鼎业.碳一化工主要产品生产技术北京:化学工业出版社,2004.

[2]谢克昌,李 忠.甲醇及其衍生物.北京:化学工业出版社,2002.

[3]张子峰主编.合成氨生产技术.北京:化学工业出版社,2006

[4]李 峰主编.甲醇及下游产品.北京:化学工业出版社,2008.

[5]谢克昌,房鼎业主编甲醇工艺学.北京:化学工业出版社,2010.

[6]颜 鑫,舒均杰,孔渝华.新型联醇工艺与节能.北京:化学工业出版社,2009.

Chemical utilization of calcium carbide furnace gas

YU Xian-jun,ZHANG Li

(Xinjiang Tianye Chemical Co.,Ltd.,Shihezi 832000,China)

According to composition of calcium carbide furnace gas,the method of treatment purification furnace gas was proposed,and production-related chemicals using of calcium carbide furnace gas were described,the idea of process route selection was put forward.

calcium carbide furnace gas;chemical utilization;ammonia;methanol;methanol downstream products

X781.2

B

1009-1785(2011)09-0017-04

2011-05-16