甘蓝的新型组合干燥工艺*

2011-01-12华丽钱平陈潇张晓娟刘凤娜卢蓉蓉

华丽,钱平,陈潇,张晓娟,刘凤娜,卢蓉蓉

1(江南大学食品学院食品科学与技术国家重点实验室,江苏无锡,214122)2(中国人民解放军总后勤部军需装备研究所,北京,100010)

果蔬干制品是果蔬加工的一种主要产品类型。目前热风干燥是最为普遍使用的一种方法,它可以在较短的时间快速脱除大量的水分。然而,随着干燥速率的降低,长时间的高温干燥,会导致果蔬口感、颜色和营养的丧失[1-2]。

近年来微波干燥的应用很普遍,例如微波干燥南瓜片[3]、绿叶菜[4]、大豆和玉米[5]等。它在原料中可提供快速有效的传热,干燥速率快、时间短,可以阻止营养物质的损失。但是它存在微波场加热不均匀等问题。

渗透脱水在果蔬加工中常被采用,它操作简便,成本低廉,可以较好地保存产品的营养和风味特征,可用于常规干燥的前期脱水等预处理工艺[6]。

由于各种单一的干燥或脱水方式都存在某方面的缺陷,近年来人们发展了组合干燥技术。例如热风-微波组合干燥制备胡萝卜片[7]、真空微波与冷冻组合干燥胡萝卜和苹果[8]、渗透脱水处理后经微波热风干燥制备蘑菇[9]等。研究发现,采用组合干燥方式制得的产品,外观品质好,其复水性得到了提高。

采用组合干燥技术,可根据物料的特性,在干燥的不同阶段使用不同的干燥技术,最大限度地发挥各种单一干燥方式的优势,缩短干燥时间、降低能耗、提高产品的综合质量[10]。

本文选择甘蓝为研究对象。首先采用热风干燥,脱除原料中大部分的游离水分;接着采用微波处理去除剩余的大部分水分,并形成疏松多孔的原料特性;再利用渗透液降低水分活度;经过二次干燥,获得中等水分含量、低水分活度的新型干制蔬菜,有效地克服了果蔬干制品的质量缺陷。本文在研究单一干燥方式对产品的营养和色泽影响的基础上,重点研究热风干燥与微波干燥两阶段的水分临界点,优化渗透处理工艺,建立具有普适性的果蔬组合干燥工艺。

1 材料与方法

1.1 实验材料

原料:市售新鲜甘蓝,无腐烂、无虫害、成熟度适中,用保鲜膜包装后放在冷藏柜内待用。

1.2 仪器与设备

GZX-9140MBE型数显鼓风干燥箱,上海跃进医疗器械厂;KJ23B-DA型微波炉,广东美的微波炉有限公司;ROTRONIC水分活度仪,日本ROTRONIC公司;WSC-S测色色差计,上海科学精密有限公司;A11型分析研磨机,德国IKA(上海)有限公司。

1.3 实验方法

1.3.1 组合干燥工艺

预处理,包括甘蓝的清洗,切分成(3×3)cm小块,在沸水中烫漂2 min,钝化甘蓝中酶的活性,抑制酶促褐变,同时排除甘蓝组织内的空气,使体积缩小,烫漂后组织比较透明,色泽明亮。

组合干燥,先用60~80℃热风进行干燥,测定指标,确定临界点Ⅰ;然后采用微波强度2.0~3.0 W/g进行微波干燥,测定指标,确定临界点Ⅱ;再进行渗透处理,最后二次热风干燥得到终产品。

1.3.2 常规指标的测定

水分的测定:GB/T 5009.3-2003直接干燥法。

Vc含量的测定:2,6- 二氯靛酚滴定法[11]。

色泽检测方法:将甘蓝磨成粉状,采用全自动测色色差仪,测定色差值[12]。

水分活度检测:将甘蓝磨成粉状,采用水分活度仪测定[13]。

1.3.3 固形物获得率(SG)和水分增加率(WG)

在半干的甘蓝的渗透过程中进行测量[14],计算公式如下:

式中,M0是渗透处理前半干的甘蓝的质量,g;M是渗透过程中甘蓝的质量,g;m是渗透过程中甘蓝干物质的质量,g;m0是渗透处理前半干的甘蓝的干物质质量,g。

1.3.4 复水比的测定

复水比即为干制品在70℃热水中复水15 min后的质量与复水前质量之比。

式中,RR为复水比;mt为15 min复水后样品的质量,g;mg为样品的初始质量,g。1.4 数据处理方法

文中数据为3次平行测定值的平均值。显著性分析采用SPSS 16.0®(美国SPSS公司)的单因素方差分析(One-Way ANOVA,Turkey)在显著性水平P=0.05下进行数据分析与统计。a,b,c,d不同字母代表差异显著。

2 结果和讨论

2.1 热风干燥工艺参数的研究

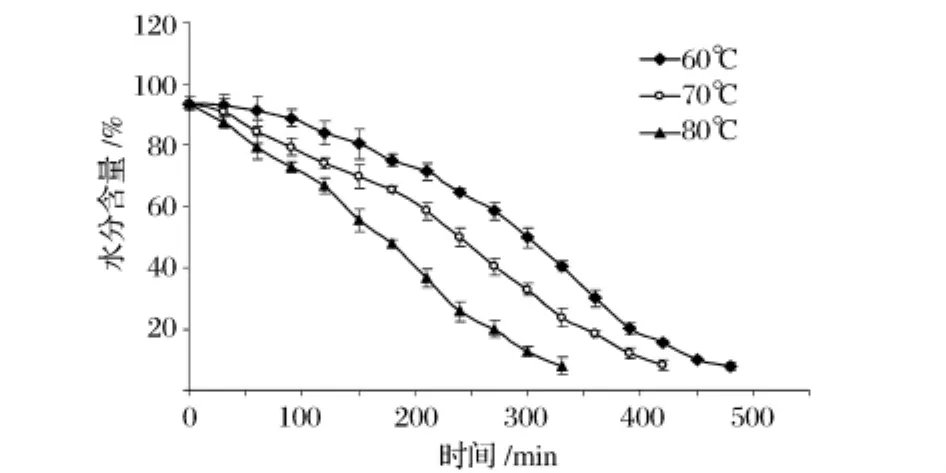

2.1.1 干燥温度对干燥速率的影响

图1 干燥温度对甘蓝干燥特性的影响

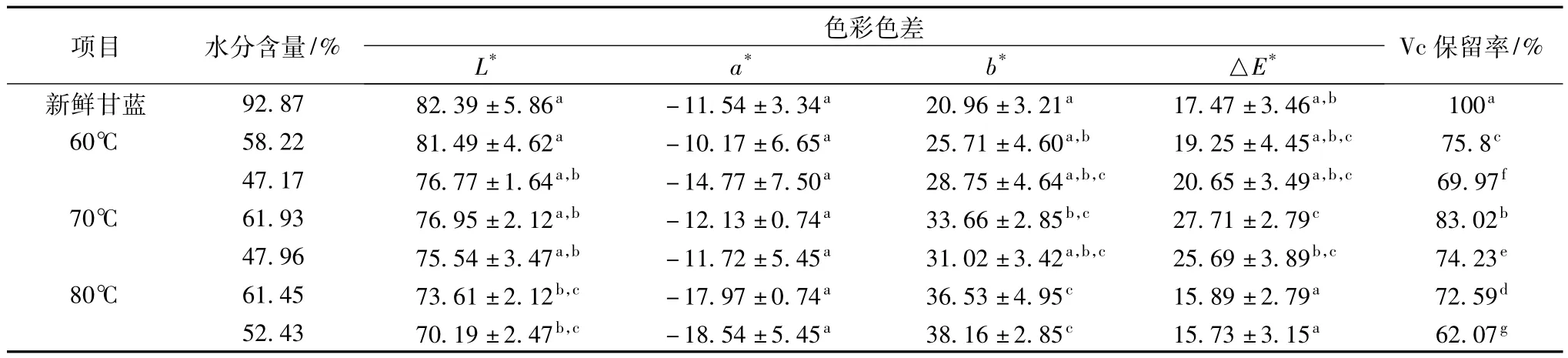

2.1.2 干燥温度对产品色泽及Vc保留率的影响

由表1所示,干燥温度对甘蓝的颜色影响较大,60℃和70℃时脱水甘蓝与新鲜原料没有显著性差异(P<0.05),颜色较好。当干燥至相同含水率时,80℃对颜色损伤最大,甘蓝的色泽呈轻度褐变。

表1 热风干燥对甘蓝色泽和Vc保留率的影响

在相似的水分含量时,70℃时干燥得到的甘蓝的Vc保留较60℃多(P<0.05),而在80℃干燥时,Vc的损失十分严重(P<0.05)。这是由于干燥温度升高,干燥至相同的水分终点,所需干燥时间缩短,高温短时的操作有益于Vc的保留。但是过高的温度,例如80℃,对Vc的损失还是很严重的。干燥至含水率60%时Vc保留率较含水率50%的样品高,因此热风干燥不易脱除过多的水分。

综合上述结果,60℃干燥时,甘蓝的颜色最好,但由于干燥时间太长Vc保留率较低;80℃干燥时甘蓝的颜色较差,同时Vc损失情况严重。由此,确定70℃干燥至60%的水分含量为临界点Ⅰ。

2.2 微波干燥工艺参数的研究

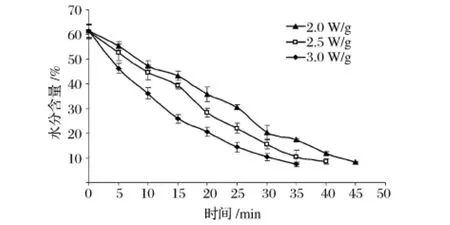

2.2.1 微波强度对干燥速率的影响

将热风干燥到含有60%(湿基)水分含量的甘蓝,分别选取微波强度:2.0,2.5,3.0 W/g进行微波干燥,绘制干燥曲线,见图2。

图2 微波强度对甘蓝干燥特性的影响

从图2可以看出,随着微波强度增大,甘蓝所需的干燥时间缩短。微波强度3.0 W/g约7 min即可干燥至40%水分含量,2.5、2.0 W/g分别只需15 min、23 min即可干燥至40%水分含量。而等量的甘蓝在70℃干燥,需要270 min才可以使得水分含量降至40%。采用组合干燥方法,与单一热风干燥相比,去除相同的水分含量,干燥时间大大缩短,且干制品的色泽、香味、形状和表面硬度都有较大的改善。

每例患者的辐射剂量参数包括容积CT剂量指数(volume CT dose index,CTDIvol)、剂量长度乘积(dose length product,DLP),在肝脏灌注扫描完成后由机器自动生成。计算有效辐射剂量(effective radiation dose,ED),ED=DLP×k,其中k为换算系数,上腹部扫描时k=0.015 mSv·mGy-1·cm-1[14]。

但微波干燥过程中,微波强度越大,甘蓝焦化越明显。在试验条件下,微波强度为3.0 W/g干燥7 min时甘蓝茎部严重焦化。可能是由于微波干燥初期,甘蓝茎部水分含量较多,吸收更多的微波能,过热而发生美拉德反应。故宜选择低微波强度进行干燥。

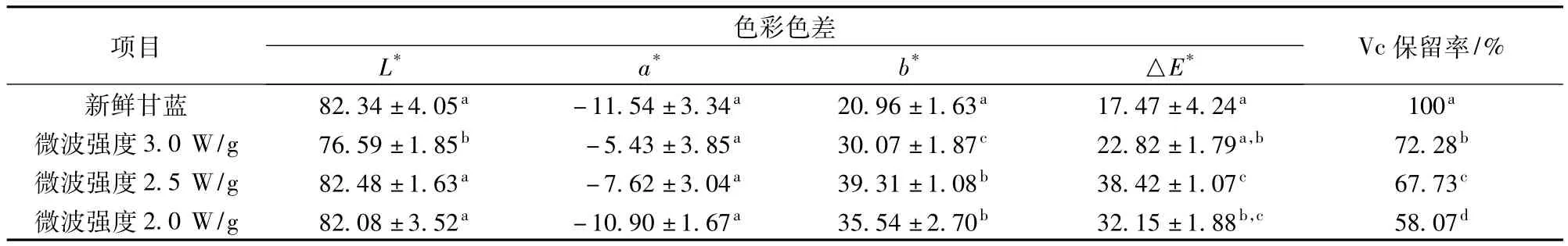

2.2.2 微波强度对产品色泽及Vc保留率的影响

对不同微波强度处理后的样品,测定色差和Vc含量。由表2所示,随着微波强度的增加,甘蓝的光泽,亮度下降,褐变度增加。在3.0 W/g微波强度下,产品颜色较深,且出现了局部焦化现象。这主要是由于微波干燥时,微波场加热不均匀及加热速度快,引起物料品质降低,局部焦化[16]。选用低微波强度(2.5、2.0 W/g)时甘蓝产品的色泽较好。采用2.5 W/g强度时,水分含量40%的甘蓝 Vc保留率为67.73%,当2.0 W/g强度时Vc保留率为58.07%,这主要是因为微波强度低时,所需要的干燥时间延长,损坏了产品的营养。

结合颜色与Vc保留情况,选用微波强度2.5 W/g干燥甘蓝至40%水分含量,作为临界点Ⅱ。

表2 微波干燥甘蓝色差及Vc保留率的分析结果

2.3 渗透处理工艺参数的研究

目前渗透脱水试验是在干燥前期进行预处理[17]。本研究是后期渗透处理,即向经热风与微波组合干燥后得到的半干甘蓝中直接加入一定量的渗透液,使其全部被吸收,以降低产品的水分活度,并增加水分含量。

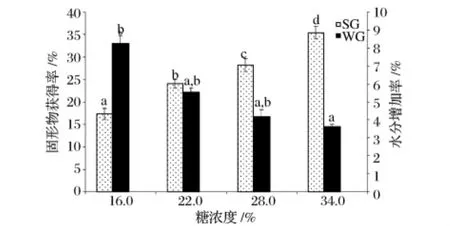

2.3.1 葡萄糖浓度对甘蓝渗透处理的影响

随着糖浓度的增加,甘蓝的颜色逐渐加深,饱满度逐渐增加,但渗入过多会加剧褐变反应的发生。本组试验中采用20%的NaCl分别加入16%、22%、28%和34%浓度葡萄糖进行渗透处理,料液比为2.8∶1(g∶mL。)

糖浓度直接影响了甘蓝固形物的获得。Ozdemir等人研究发现,随着糖浓度的增加,固形物随之增加,并且糖浓度是固形物增加的主要因素[18]。由图3可见,随着糖浓度增加,甘蓝的固形物获得率逐渐增加,水分增加率逐渐减少。当糖浓度为16%时,固形物获得率最少,而水分增加却较多;34%糖时,固形物获得率最高,但会明显影响产品的口感;28%浓度时水分增加的较少,且固形物获得较多,可以在保证产品口感的同时,增加其复水性,故28%糖浓度较为合适。

图3 糖浓度对甘蓝固形物和水分的影响

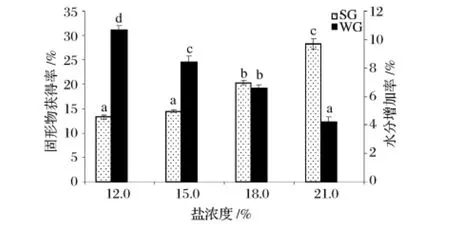

2.3.2 盐浓度对甘蓝渗透处理的影响

盐在渗透脱水中起重要作用,因其脱水能力较糖类要强,可辅助糖液进行脱水,而且盐可以排除组织中的氧气,杀灭各种微生物和酶[19]。本组试验中采用28%的葡萄糖分别加12%、15%、18%和21%浓度盐进行渗透处理,料液比为2.8 g/mL。

图4 盐浓度对甘蓝固形物和水分的影响

El-Aouar等人研究发现,渗透液浓度是影响样品固形物获得和水分损失的最重要的因素[20]。适量的盐可破坏酶或酶的氧化系统,辅助糖液渗透,但过量的食盐会影响糖液的渗入效果,且干燥后样品产生盐析现象,影响色泽和口味。由图4可见,随着盐浓度的增加,半干甘蓝的固形物获得率逐渐增加,甘蓝的水分增加率逐渐减少。当含有12%浓度的盐时,固形物获得的较少,与15%浓度盐时相当(P>0.05),而其水分增加较后者多。综合固形物获得率与水分增加率,含有15%的NaCl时,渗透处理效果较好。

2.4 不同干燥方式产品比较

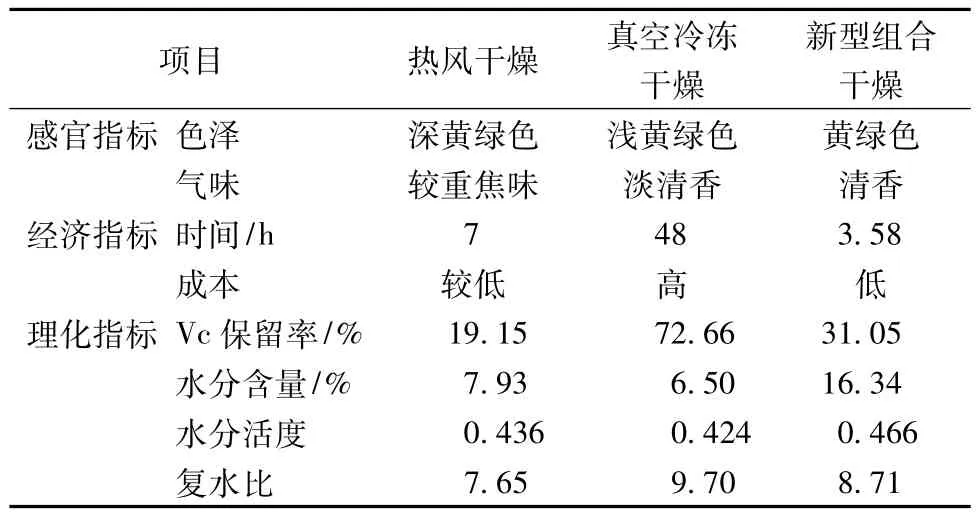

将预处理好的甘蓝,分别采用3种干燥方式干燥至终端产品:(1)热风干燥:热风温度为70℃/420 min;(2)真空冷冻干燥:真空冷冻干燥冷阱温度为-45℃,真空度为0.1 kPa,干燥48 h,终端水分控制在5%左右;(3)新型组合干燥:70℃热风干燥至物料含水率60%,2.5 W/g微波强度下干燥至40%含水率,25℃下以2.8 g/mL料液比向半干产品中加入28%葡萄糖和15%盐混合渗透液处理15 min,最后70℃二次热风干燥至成品。实验结果见表3。

表3 不同干燥方式产品评价

由表3的感官指标分析,热风干燥的产品,由于氧气和水分的存在,加速了褐变,外观品质难以令人接受;真空冷冻干燥后,物料颜色有明显的变白趋势。而组合干燥方式,褐变程度较小,色泽保存好,极大地提高了产品的感官品质。

从经济指标来看,新型组合干燥时间较热风干燥、真空冷冻干燥明显地缩短干燥时间,成本较低。

从理化指标来看,组合干燥得到的产品,Vc保留率较热风干燥高,比真空冷冻干燥低,含有高水分含量、低水分活度,有效地提高了产品的复水比。

3 结论

(1)建立了一种新型组合干燥,工艺条件为:70℃热风干燥至物料含水率60%,2.5 W/g微波强度下干燥至40%含水率,25℃下以2.8 g/mL料液比向半干产品中加入28%葡萄糖和15%盐混合渗透液处理15 min,最后70℃二次热风干燥至成品。

(2)组合干燥工艺所得产品含有高水分含量,较低水分活度,Vc保留率和复水比提高。

(3)综合评价,组合干燥工艺有效地克服了单一干燥工艺的质量缺陷,是生产果蔬干制品的新途径。

[1] Cheng H L,Xian Z Z,Shu H J,et al.Comparative experiment on hot-air and microwave-vacuum drying and puffing of blue honeysuckle snack [J].International Journal of Food Engineering,2009,5(4):1-9.

[2] Lewicki P P.Design of hot air drying for better foods[J].Trends in Food Science & Technology,2006,17(4):153-163.

[3] Alibas I.Microwave,air and combined microwave-air-drying parameters of pumpkin slices[J].LWT-Food Science and Technology,2007,40(8):1 445-1 451.

[4] Fathima A,Begum K,Rajalakshmi D.Microwave drying of selected greens and their sensory characteristics[J].Plant Foods for Human Nutrition(Formerly Qualitas Plantarum),2001,56(4):303-311.

[5] Shivhare U,Raghavan G,Bosisio R.Microwave drying of corn I.Equilibrium moisture content[J].Transactions of the ASAE,1992,35(3):947-950.

[6] Khin M,Zhou W,Perera C.A study of the mass transfer in osmotic dehydration of coated potato cubes[J].Journal of Food Engineering,2006,77(1):84-95.

[7] Baysal T.Effects of microwave and hot air combination drying on the quality of carrots[J].Food Science and Biotechnology,2002,11(11):19-23.

[8] Zheng W C,Chun Y L,Chun F S,et al.Combined microwave-vacuum and freeze drying of carrot and apple chips[J].Drying Technology,2008,26(12):1 517-1 523.

[9] Torringa E,Esveld E,Scheewe I,et al.Osmotic dehydration as a pre-treatment before combined microwave-hot-air drying of mushrooms[J].Journal of Food Engineering,2001,49(2/3):185-191.

[10] Gowen A A,Abu-Ghannam N,Frias J,et al.Modeling dehydration and rehydration of cooked soybeans subjected to combined microwave-hot-air drying[J].Innovative Food Science & Emerging Technologies,2008,9(1):129-137.

[11] 黄伟坤.食品检验与分析[M].上海:上海科学技术出版社,1989.

[12] Soysal Y.Microwave drying characteristics of parsley[J].Biosystems Engineering,2004,89(2):167-173.

[13] Hawaree N,Chiewchan N,Devahastin S.Effects of drying temperature and surface characteristics of vegetable on the survival of salmonella[J].Journal of Food Science,2009,74(1):E16-E22.

[14] Mayor L,Moreira R,Chenlo F,et al.Osmotic dehydration kinetics of pumpkin fruits using ternary solutions of sodium chloride and sucrose[J].Drying Technology:An International Journal,2007,25(10):1 749-1 758.

[15] Ortuño C,Pérez-Munuera I,Puig A,et al.Influence of power ultrasound application on mass transport and microstructure of orange peel during hot air drying[J].Physics Procedia,2010,3(1):153-159.

[16] Alibas I.Microwave,Vacuum,and Air drying characteristics of collard leaves[J].Drying Technology,2009,27(11):1 266-1 273.

[17] Ispir A,Togrul I T.Osmotic dehydration of apricot:Kinetics and the effect of process parameters[J].Chemical Engineering Research and Design,2009,87(2):166-180.

[18] Ozdemir M,Ozen B,Dock L,et al.Optimization of osmotic dehydration of diced green peppers by response surface methodology[J].LWT-Food Science and Technology,2008,41(10):2 044-2 050.

[19] Moreno J,Simpson R,Sayas M,et al.Influence of ohmic heating and vacuum impregnation on the osmotic dehydration kinetics and microstructure of pears(cv.Packham’s Triumph) [J].Journal of Food Engineering,2011,104(4):621-627.

[20] El-Aouar  A,Azoubel P M,Barbosa J J L,et al.Influence of the osmotic agent on the osmotic dehydration of papaya(Carica papaya L.) [J].Journal of Food Engineering,2006,75(2):267-274.