轴系横向振动边界参数的确定及轴承位置优化

2011-01-12牛忠俊

牛忠俊,花 春

(1.中国石油·辽河石油装备制造总公司装备研究院,辽宁盘锦 124010;2.泰州市科技局,江苏泰州 225300)

轴系横向振动边界参数的确定及轴承位置优化

牛忠俊1,花 春2

(1.中国石油·辽河石油装备制造总公司装备研究院,辽宁盘锦 124010;2.泰州市科技局,江苏泰州 225300)

通过对实船轴系可测试轴段进行横向自由振动模态测试,得到其固有频率及振型。并在有限元软件ANSYS中进行仿真,利用测试得到的固有频率及振型来确定轴系的边界参数,即轴系支撑刚度,得到一个正确的仿真模型。之后,根据振动模态分析原理进行中间轴承的位置优化。在一定螺旋桨激励力下,可将中间轴轴承振动位移减小一个数量级。

轴系;横振;测试;边界参数;轴承位置优化

各国船级社均对轴系横向振动作了规定,特别是对第一阶自由振动有严格要求。目前较为流行的轴系横向自由振动计算方法有不计螺旋桨陀螺效应的二支撑悬臂梁模型分析法和考虑陀螺效应的多支撑梁传递矩阵法[1],以及有限元法。推进轴系自螺旋桨端算起,至柴油机飞轮、或传动齿轮大齿轮端首段、或弹性联轴节从动部为止。一般而言,可将轴段简化为梁模型,螺旋桨简化为集中质量点,而轴承则简化为线性弹簧[2-4]。

中石油辽河石化分公司某油轮出现严重的尾部异响,初步确定为螺旋桨及尾部流场共同导致的轴系轴承摩擦异响。首先对轴系进行横向自由振动模态测试,之后在有限元软件ANSYS中进行仿真,得到正确的方针模型,最后根据振动模态分析原理[5-6]进行轴承位置优化。

1 横向自由振动模态测试

为寻找异响振动原因及振动源提供佐证资料,摸清轴系横向振动特性,进行轴系横向振动测试。由于环境所限,测试只在机舱中齿轮箱与尾轴冷却舱之间的中间轴段进行,实船轴段见图1,测试布置图见图2,左端所连为尾轴冷却舱舱壁,右端为齿轮箱。轴段(左端为螺旋桨端) 2:ICP传感器 3:力锤 4:数据采集分析仪 5:电脑

采用B&K力锤及加速度传感器,利用LMS Test.Lab 9A模态分析软件,进行单点激励单点响应模态测试,固有频率分别为73.745Hz,120.426Hz,230.424Hz。

2 有限元仿真研究

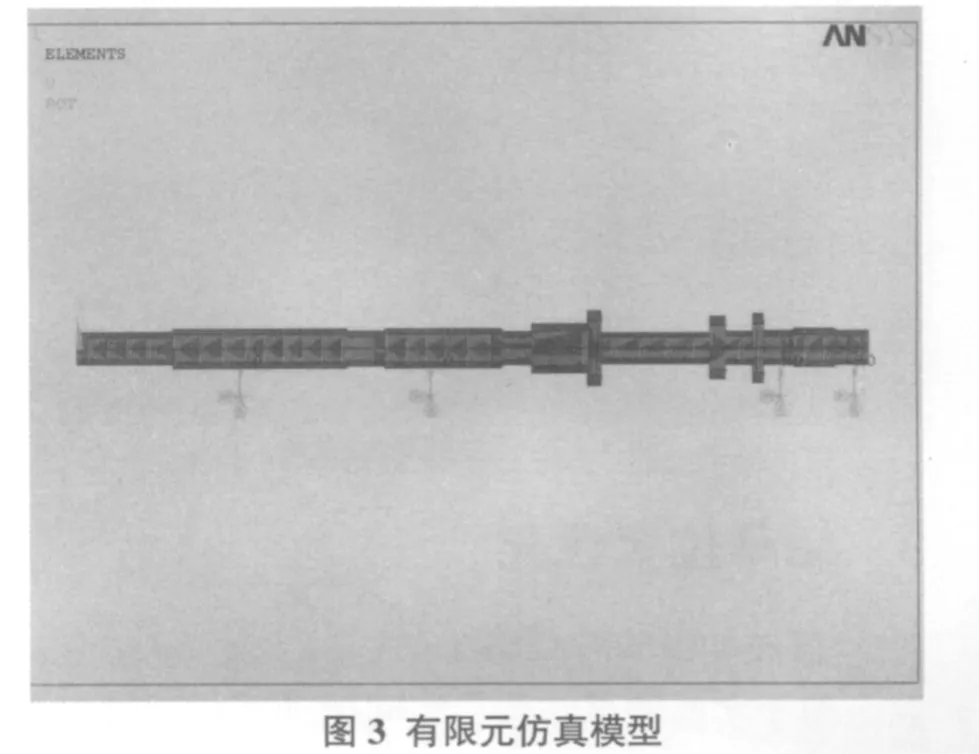

在有限元软件ANSYS中进行仿真。将螺旋桨及齿轮箱大齿轮简化为Mass21质量点单元,轴段简化为Beam188梁单元,将支撑简化为Combin14弹簧单元。其参数不一一列出。为方便支撑位置优化,采用APDL语言建模,所建模型见图3。

左端为螺旋桨端,右端为齿轮箱端。其4个支撑从左至右分别为:尾轴轴承,中间轴轴承,齿轮箱大齿轮后支撑,前支撑。模态测试只在中间轴轴承和齿轮箱大齿轮后支撑之间进行,振型的对比也在此轴段。通过调整4个支撑的弹簧刚度,重点对比轴段振型,得到仿真与测试固有频率对比见表1。

表1 固有频率对比

通过对比振型及固有频率,确定轴系支撑刚度见表2,得到正确的仿真模型。仿真得到的轴系横向自由振动基频为13.165Hz,其振型图见图4。测试轴段在此阶频率下基本位于节线位置,因此测试数据缺少此阶频率符合测试理论。

表2 轴系支撑刚度

3 轴承位置优化

3.1 原结构谐响应分析

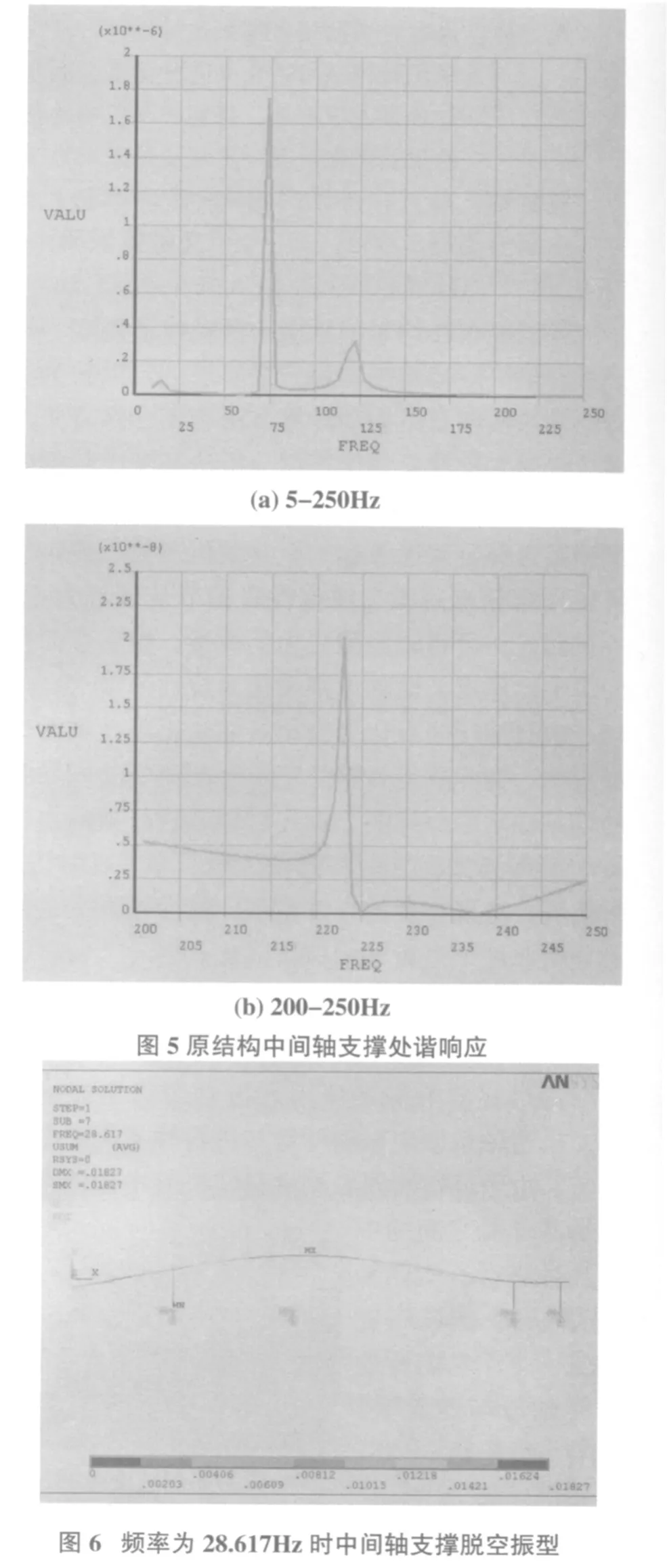

鉴于实船轴系结构,中间轴轴承位置可以进行适量调动。因此,在螺旋桨激励力下,考察中间轴支撑的位移量。本文在螺旋桨处施加幅值1000N,5-250Hz的简谐力扫频,得到中间轴支撑处的位移谐响应,见图5。

由图5可知,中间轴支撑处位移幅值最大为在73Hz左右的1.8E-06m。

3.2 缺少中间轴支撑时的轴系横振特性

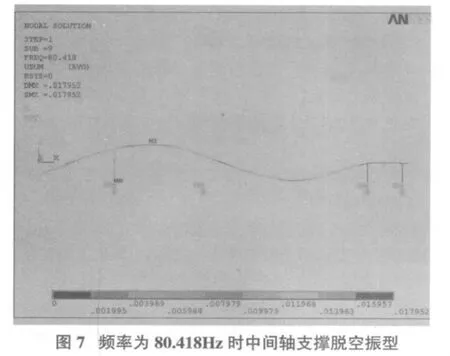

为了得到中间轴支撑位置移动对轴系的影响,首先将中间轴支撑脱空,分析得到图6所示振型,其频率为28.617Hz。

由图6可知,中间轴支撑刚好处在此阶频率振动位移最大处附近。

图7为中间轴支撑脱空后的振型,其频率为80.418Hz。

3.3 中间轴支撑位置优化

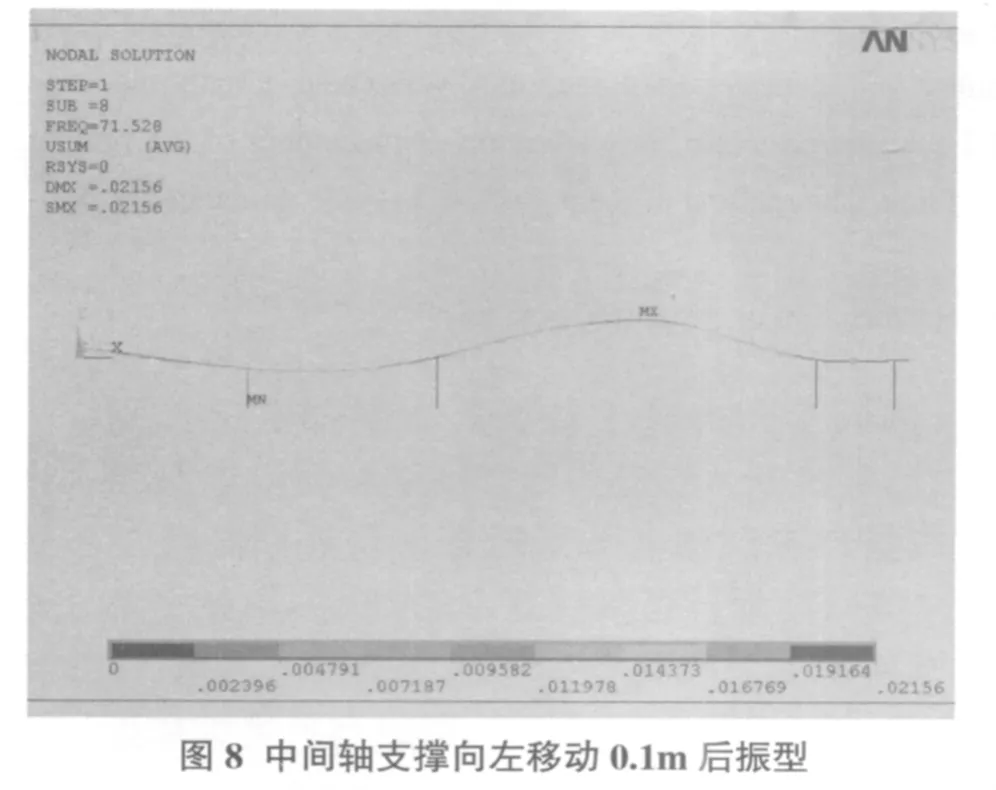

根据实船结构及图12,分析得将中间轴支撑向螺旋桨端移动为最佳方案。本文仿真为将其向螺旋桨端移动0.1m,0.3m,以及向齿轮箱端移动0.1m。图8、图9分别为中间轴支撑向螺旋桨端移动0.1m后的振型,其频率分别为71.528Hz,125.328Hz。

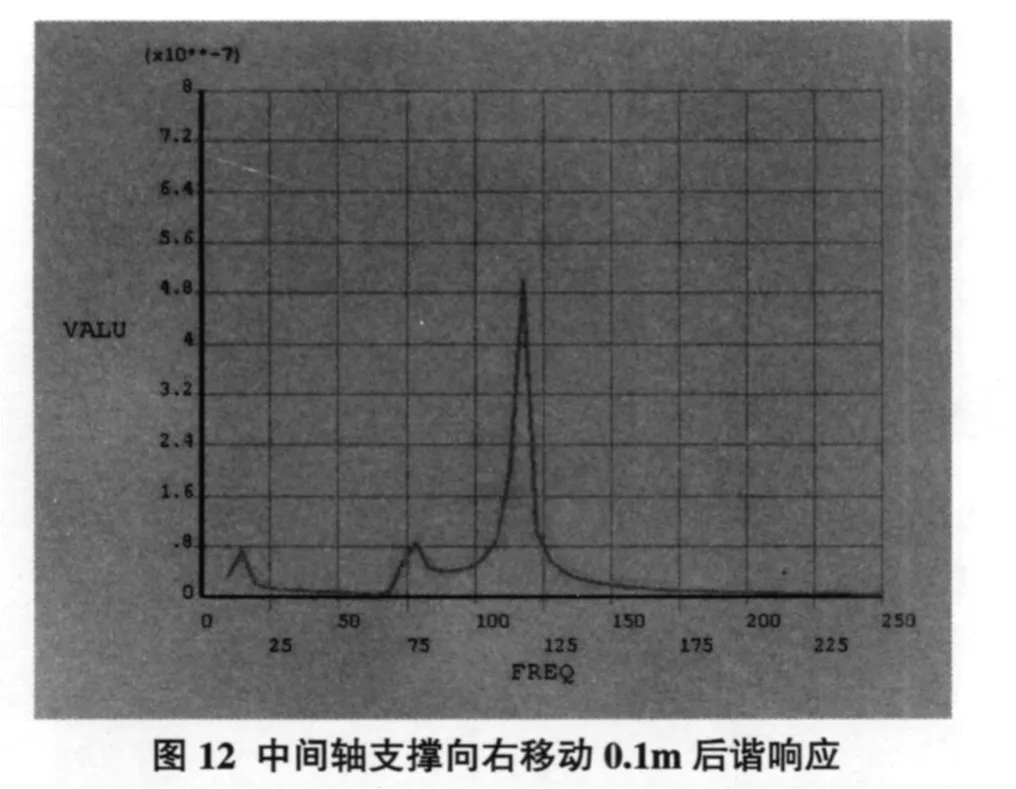

图10至12分别为中间轴支撑向向左移动0.1m、0.3m,以及向右移动0.1m的中间轴支撑处谐响应。

三者最大位移分别为3.0E-07m,6.0E-07m,5.0E-07m。在减小最大值的同时,还将峰值移动到了对应图8的高阶频率共振位置。在一定螺旋桨激励力下,将中间轴轴承振动位移由原来的 1.8E-06m减小到现在的三方案中最佳的3.0E-07m,减小了一个数量级。

4 结论

本文通过轴系测试与仿真相结合,在限制性的测试环境条件,只取得某一轴段的测试数据,并在有限元软件中进行仿真确定边界参数及整个轴系的振动特性。

根据振动模态分析原理进行中间轴支撑的位置优化仿真,在一定螺旋桨激励力下,可将中间轴轴承振动位移减小一个数量级。

以上研究对某些整体结构的设计及安装,如轴系的设计与安装,某些设备基脚的选择等具有一定的指导意义。

[1]CB*/Z 336-84,船舶推进轴系回旋振动计算方法[S].北京:中国标准出版社,1984.

[2]林献源.附带多个质量与弹簧多跨距梁的自然频率及模态之研究[D].高雄:国立中山大学,2006.

[3]吴晓.多跨连续长索的横振固有频率[J].振动与冲击,2005, 24(4):127-128.

[4]王传溥.舰船轴系振动[M].哈尔滨:哈尔滨船舶工程学院出版社,1987.

[5]管迪华.模态分析技术[M].北京:清华大学出版社,1996.

[6]傅志方,华宏星.模态分析理论与应用[M].上海:上海交通大学出版社,2000.

Confirmation of Transverse Vibration Boundary Parametersof Shafting and Optim ization of Supported Position

NIU Zhong-jun1,HUA Chun2

(1.ChinaPetroleumLiaoheEquipmentCompany,PanjinLiaoning124010,China;2.TaizhouScienceandTechnologyBurean,TaizhouJiangsu225300,China)

In this paper,natural frequencies andmode shapes are obtained by carrying outa field transverse free vibrationmodal testof a shafting.Then,boundary parameters of the shafting,thatas the supported stiffness of the bearings are determ ined using the finite elementsoftware ANSYSby comparing w ith the test results.And a correctemulatemodel is obtained.Finally,the supported position of them iddle bearing is optimized based onmodal analysis principle.The vibration displacementof themiddle bearing can be reduced quantitatively undera stated screw propeller force.Themethod of the paper can provide guidance foroptim ization of supported position during shafting design.

shafting;transverse vibration;test;boundary parameter;optimization of supported position

O321

A

1671-0142(2011)03-0109-04

牛忠俊(1975-),男,辽宁盘锦人,工程师.

(责任编辑 施 翔)