提高空分设备氩产量的优化措施①

2011-01-10蔺海云

蔺海云

(安阳钢铁股份有限公司制氧厂,河南安阳 455004)

提高空分设备氩产量的优化措施①

蔺海云

(安阳钢铁股份有限公司制氧厂,河南安阳 455004)

介绍了 2#14 000空分设备工艺流程、技术参数、空分设备运行时氩产量达不到设计值的现象。提出了改进措施,采取调整空分设备运行参数方法,来提高氩馏分流量,达到提高氩产品的产量,进而给出了建议。

空分设备;调整参数;氩产品产量

安钢制氧厂 2#14 000 Nm3/h空分设备是 2001年投产的,是四川空分设备 (集团)有限责任公司设计和建造的,空分设备自投产运行以来一直平稳,氧、氮产量和纯度都符合设计要求,但是制氩系统运行不太顺畅,产量达不到设计值。氩馏分设计产量为 19 000Nm3/h,而实际运行产量在 17 000 Nm3/h左右,粗氩气设计产量为 540 Nm3/h,而实际运行产量在 450Nm3/h左右。粗氩气的纯度也达不到设计值,设计时粗氩气中含 O2为 <2×10-6,含N2为 <3×10-6,实际运行值要高于设计值,粗氩气中实际含 O2在 5×10-6左右,但这不影响炼钢生产的要求,却直接影响液体的对外销售质量。

1 制氩流程简介

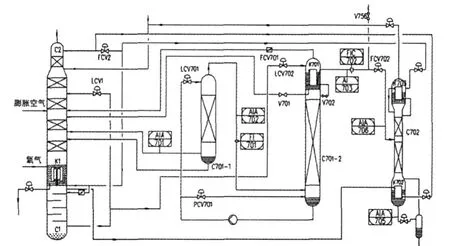

安钢制氧厂 2#14 000 Nm3/h空分设备采用空冷塔预冷、分子筛吸附净化、增压透平膨胀机制冷、膨胀空气进上塔和全精馏无氢制氩、产品氧气外压缩流程;上塔、粗氩塔和精氩塔均采用规整填料塔,下塔采用筛板塔。制氩系统粗氩塔分为两段,起着分离氧氩、降低粗氩气中氧含量的作用,粗氩Ⅱ塔冷凝器中的冷源来自主塔下塔中的经过冷后的液空,釜底中的冷凝液作为粗氩Ⅰ塔中的回流液经热质交换后流回到主塔上塔,精氩塔冷凝器中的冷源来自主塔下塔中的经过冷后的液氮,蒸发器中的热源为下塔中的压力氮气。制氩系统工艺流程如图 1所示。

2 空分设备主要设计技术参数

2.1 加工空气量

进装置空气量:75 500m3/h;进冷箱空气量: 74 750m3/h;进冷箱压力 0.5M Pa(表压):进冷箱温度:22℃。变工况范围:80%~110%,有最大气氧工况、液体工况、最大液体工况 (双空气膨胀)、最大液体工况 (空气膨胀、氮气膨胀)。

2.2 产品技术参数 (考核工况)

产品技术参数 (考核工况)见表 1。

2.3 产品出空分设备工艺参数

产品出空分设备工艺参数见表 2。

图 1 制氩系统工艺流程图Fig.1 The argon producing system process flow chart

表 1 产品技术参数Table 1 The technicalparam etersof product

表 2 产品出空分设备工艺参数Table 2 The technicalparam etersof product from air separation p lant

2.4 制氩系统工艺设计流量参数

制氩系统工艺设计流量参数见表 3。

表 3 制氩系统工艺参数Table 3 The technicalparam etersof argon-generating system

3 空分设备运行产品实际参数值

2#14 000空分设备是从 2001年投产到现在,一直在产品设计值情况下运行,比较平稳。氧气产量在 15 000~16 000 Nm3/h范围内,氧气纯度≥99.6%O2,氧气出口压力在 0.02M Pa左右。氮气产量为 36 600~39 000 Nm3/h,氮气纯度≤10× 10-6(V/V)O2,氮气出口压力在 0.012 M Pa左右,污氮气出口压力在 0.012M Pa左右。从以上数值看,氧气、氮气、污氮气产量和纯度都在设计值范围内或相近处。但是氩馏分及粗氩气的产量和纯度有点偏低。氩馏分产量在 17 000 Nm3/h左右,与设计值相差 2000 Nm3/h多。粗氩气量在 450 Nm3/h左右,与设计值相差将近 100 Nm3/h,粗氩气纯度在 5×10-6(V/V)O2左右,影响到液氩的产品销售质量,但对炼钢生产的需求影响不大。

2009年下半年,氩产品市场紧俏,价格一直上扬,根据厂里安排,要求 2#14 000空分设备多生产氩产品来保障炼钢用氩,而其他生产液氩纯度好的设备则多生产液氩产品外销,提高气体产品外销利润。车间根据厂里的指示,召开技术人员攻关专题会议,商讨如何挖掘机组潜力,提高氩产品产量。既然空分设备设计当初为 19 000 Nm3/h的氩馏分量,那粗氩塔肯定有这么大的容量,只是操作的设备参数可能有不妥当的地方,有待改进,但如果在现行的空分设备运行参数情况下,来提高氩馏分量,粗氩塔肯定会发生氮塞,同时提高粗氩气量,粗氩气含氧量会大幅升高,达不到纯度要求。经过车间技术人员共同研究,对机组运行的参数进行重新调整和改进,采取工艺优化措施,深挖机组设备运行潜力,来提高氩馏分量,从而提高氩产品量。

4 工艺优化措施

调整原则:在保证主塔运行稳定,氧气产量、氧气纯度不变化的前提下,提高氩产量。通过调整精馏塔回流比,增大粗氩塔液空液位,增大粗氩塔负荷,提高氩馏分产量。

调整措施:

⑴增加进粗氩Ⅱ塔冷凝器的液空量,粗氩Ⅱ塔液空进液阀从 56%增大至 65%,适当提高液空液位,使氩馏分量从原来的 17 000 Nm3/h增加到19 000 Nm3/h。

⑵改变主塔上塔运行压力。

①把污氮出装置压力由原来设计值 11 kPa降低到 7 kPa,增加了出上塔的污氮气量。进而减少氩馏分含氮量,改善氩馏分质量,防止粗氩塔氮塞的发生。

②把氮气出装置压力由原来设计时的 12 kPa降低到 7 kPa左右。产品氮气从 37 000m3/h调整到 39 000m3/h。改善精馏塔的精馏效果,挖掘精馏塔的精馏潜力。促进氧、氮、氩的分离,提高产品纯度。

⑶由于污氮气出空分装置压力降低,分子筛的再生气量有所减少,影响到进装置的空气净化效果。采取把分子筛的电加热器设计温度由 165℃提高到 172℃的措施,提高分子筛再生效果,消除分子筛污氮气压力低对分子筛再生的影响。

⑷为防止空分运行工况紊乱,要求每班随时监控液空纯度,使液空纯度稳定在含氧量 40%左右,液氮纯度保持在含氧 10×10-6以内,有效地保证了主塔的运行工况稳定。

⑸为防止粗氩塔氮塞的发生,减少膨胀空气对氩馏分纯度的污染,适当增加了膨胀空气的旁通量,有效地避免了粗氩中含氮多、粗氩塔压力高、粗氩塔氮塞的现象。

5 调整后运行效果

通过采取以上措施,经过一周的设备运行,成功实现了氩馏分产量达到 19 000 m3/h、粗氩产量达到 550m3/h的预想目标,达到了空分设备投产时的氩产量设计值,但粗氩纯度还是有点低,和原来粗氩纯度一样。在同样膨胀空气量情况下,每日增产液氩 3m3多。2#14 000单套机组生产氩产品即可满足公司炼钢生产需求,完成了厂里的生产任务。经过此次空分运行参数优化调整,2#14 000空分设备实现了上塔压力的降低,上塔压力由原来的 40~43 kPa下降至现在的 36~39 kPa,使得空压机排气压力由原来的 0.5~0.495 kPa下降至现在的 0.495~0.48 kPa,空压机至下塔的阻力由原来的 62 kPa降至 59 kPa,设备运行能耗明显降低,实现了制氧机低成本运行目标。

电加热器设计温度由 165℃提高到 172℃,所多消耗的电功与空压机压力减低 (电流降低 6A)减少的电功相比要小得多。氧提取率可能有所降低,因产品氧气富足,经常放散,不会影响炼钢用气。调整后,每日多生产液氩 3 m3多,经济效益明显。

6 结 语

通过此次工艺优化措施,解决了空分设备多年氩产品产量不足的瓶颈问题,实现了与原来产量设计值一样的调整目标,并且制氧耗能明显降低,完成了厂里的生产任务及低成本运行目标。给空分行业空分设备的运行最佳方式提供了调整思路,给厂里其他空分设备低成本运行方式也提供了借鉴作用。但产品氩的纯度有点低,虽经过多种优化方法也没有达到设计值,这有待于空分设备停机检修大加温吹除后,看效果是否有所改善,怀疑制氩系统工艺管路或粗氩塔有结冰、脏堵可能,要不就是空分设备设计本身的问题,有待于设备技术改造。

O p tim iza tion Measures For Increasing A rgon O u tpu t of A ir Separa tion Plan t

L IN Haiyun

(Oxygen Plant,Anyang Iron&SteelCo.,L td.,Anyang 455004,China)

Introduce the process flow and technicalparam eterof the air separation p lant,the phemom enon thatargon output can′t reach the design valvewhen the air separation p lant is running.Put forward improvem entm easures,adoping running param eter to increase argon fraction flow can increase the argon output,furthermore present the advice.

air separation p lant;adoping param eter;argon output

TQ028

C

1007-7804(2011)03-0017-03

10.3969/j.issn.1007-7804.2011.03.005

2011-04-28

蔺海云 (1970),男,本科,制氧工程师,现工作于安阳钢铁股份有限公司制氧厂技术教育科,从事技术质量管理工作。