传动齿轮磨削裂纹原因分析

2011-01-08项红岩

蔡 红 项红岩

(内蒙古第一机械集团有限公司,包头 014032)

传动齿轮磨削裂纹原因分析

蔡 红 项红岩

(内蒙古第一机械集团有限公司,包头 014032)

对车辆传动齿轮开裂件进行宏观分析、硬度检测、化学成分分析、显微组织及裂纹分析,探讨裂纹形成机理,就其裂纹形成原因提出分析意见及改进措施。解剖分析结果表明,零件在磨削过程中受到了过大的磨削力作用和磨削热作用,使表层发生塑性变形及相变,造成拉应力状态,导致裂纹源产生,形成表面磨削裂纹。

齿轮 磨削 裂纹

齿轮是车辆传动操纵系统的关键零部件,主要承受接触应力、摩擦力、冲击应力等,用低碳合金结构钢制造,主要工艺流程为:原材料→渗碳淬火回火→磨外圆、端面→装配→使用。生产中准备装配时发现两件齿轮在右端面(靠近长轴的齿轮端面)上有细小裂纹,造成零件失效报废,影响生产和质量。为查明裂纹产生原因,笔者选取其中较典型的一件开裂件解剖分析,对其进行宏观观察、化学成分分析、硬度检测分析、金相组织及裂纹分析,探讨裂纹形成机理,就其开裂原因提出分析意见及改进措施。

1 实验部分

1.1 主要仪器

洛氏硬度计:HR-150D型,吴忠材料试验机厂;

显微硬度计:FM 700型,日本恒一公司;

倒置式金相显微镜:GX51型,日本Olympus公司;

三维视频显微系统:Hirox KH-3000型,美国科士达(中国)有限公司。

1.2 宏观分析

开裂件宏观形貌及裂纹位置见图1所示,该零件所发现裂纹非常细小,肉眼不易分辨,在Hirox KH-3000三维视频显微系统(美国)下观察,这些细小条状裂纹均在齿轮右端面(齿轮长轴一侧)上。

图1 开裂齿轮宏观形貌及裂纹位置

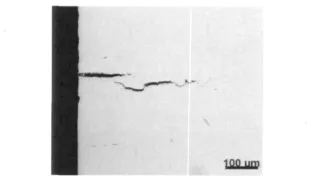

裂纹宏观形貌见图2,径向分布,排列较有规则,呈细小、聚集、断续串接特征,垂直于磨削方向,裂纹长度约1~7 mm,多达上百条,部分裂纹已呈网状分布。

图2 裂纹宏观形貌

1.3 化学成分分析

在开裂件基体取样进行化学成分分析,分析结果符合图纸技术要求。

1.4 显微组织及裂纹分析

(1)垂直于裂纹取金相样,在倒置式金相显微镜下观察。

裂纹浅而细小,相互平行,排列规则,尾部尖细且沿晶扩展,扩展方向垂直于齿轮端面即磨削平面,为等深裂纹,深度为0.45~0.60 mm,裂纹中间宽两头细,有的裂纹与磨削表面不相通,有的裂纹与基体中的非金属夹杂物连通,见图3、图4。基体(远离裂纹)非金属夹杂物按照GB/T 10561-2009标准评为A 1.0级、B 0.5级。

图3 右端面裂纹中间宽两头细

图4 右端面裂纹相互平行、垂直于表面

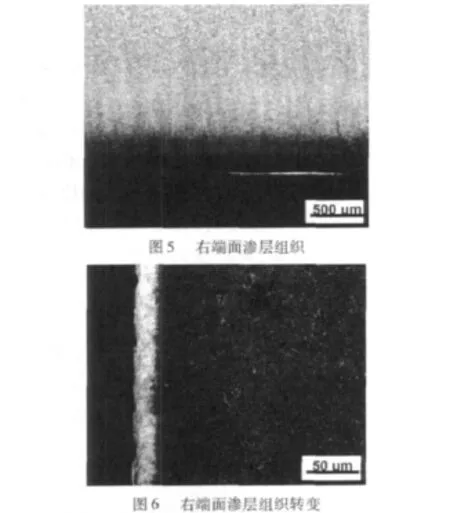

经4%HNO3酒精溶液浸蚀后观察,可见该齿轮经过表面渗碳处理及淬火回火热处理,右端面渗层组织为高碳回火马氏体+碳化物+少量残余奥氏体,渗层磨削表面组织有明显转变(见图5),深度在0.40 mm左右。图5中最表面组织为细小二次淬火马氏体,深度在0~0.024 mm,随后为被热影响的过渡层(见图6);裂纹两侧及尾部无氧化脱碳现象;芯部组织为低碳板条回火马氏体。

(2)将齿轮轮齿横向解剖,在倒置式金相显微镜下观察试样横截面。

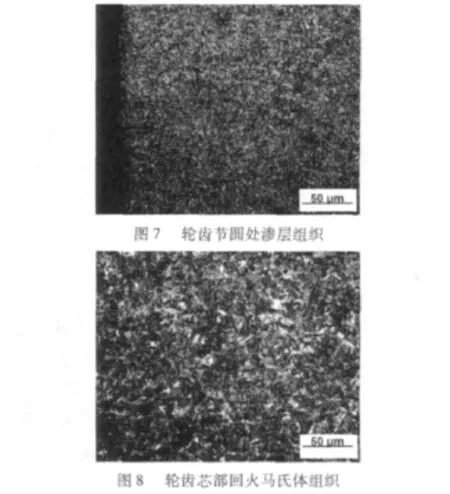

轮齿无裂纹及其它异常;经4%HNO3酒精溶液浸蚀后观察,可见该轮齿经过表面渗碳处理及淬火回火热处理,节圆及齿顶渗碳层处碳化物、马氏体及残余奥氏体分别评为2级、1级(见图7),符合WJ730-82标准要求,芯部组织为低碳板条回火马氏体(见图8)。从零件材质来看,零件渗层和基体金相组织、非金属夹杂物均符合图纸技术要求。

1.5 硬度及层深检测分析

(1)基体硬度为41.5HRC,符合工艺要求。

(2)齿轮右端面表面硬度为58.5HRC,符合图纸技术要求。

(3)用硬度法检测齿轮右端面有效硬化层深,结果为CHD550HV0.1=0.63 mm,检测轮齿节圆处有效硬化层深,结果为CHD550HV0.1=0.67 mm,符合图纸技术要求。

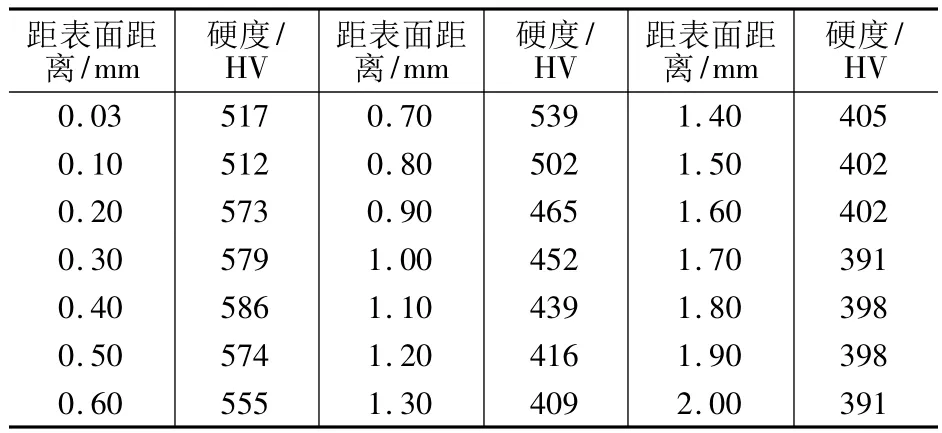

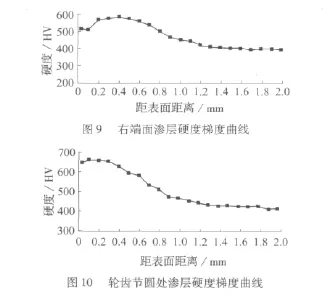

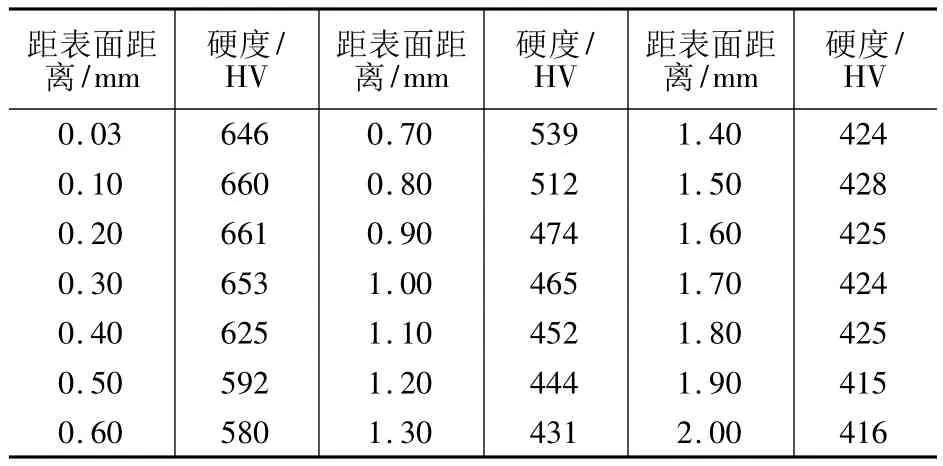

(4)分别从齿轮右端面及轮齿节圆处向芯部检测显微硬度,硬度梯度曲线见图9、图10,数据见表1、表2,可以看出,右端面渗层表面0.20 mm内有明显的硬度降低。

表1 右端面渗层显微硬度

表2 轮齿节圆处渗层显微硬度

2 分析与讨论

磨削裂纹属第一类热处理缺陷,它产生于热处理之后的磨削加工工序。淬硬的工具钢零件,或经渗碳、碳氮共渗并进行淬火的零件,在随后的磨削加工时有时会出现大量的磨削裂纹[1]。笔者所述零件用钢为渗碳钢20Cr2Ni4A,即出现了类似裂纹。一般认为,零件在磨削加工过程中,当形成的残余拉应力超过自身材料的强度极限时,零件表面就会出现裂纹。因此,零件表面的应力状态是磨削裂纹形成的关键,从以下几个方面讨论。

首先,对渗碳钢来说,要求表层硬度高、强度高、耐磨性好,芯部应有良好的韧性。只有通过渗碳得到表面和芯部成分的差异,进行恰当的热处理,才能强化表层,提高耐磨性,并获得具有良好韧性和一定强度的芯部组织[2]。但零件表面渗碳会引起零件应力状态的变化。渗碳淬火后零件芯部受压缩应力,渗碳层受拉伸应力,这种拉应力状态是渗碳层产生裂纹的促进因素。

其次,磨削加工也会改变零件表面应力状态。磨削表面的残余应力是由于磨削过程金属容积发生变化等因素造成的。其中磨削温度的不均匀将形成热应力,一般为拉应力;由于金属组织的变化将产生相变应力,可能为拉应力或压应力;由于磨削过程塑性变形的不均匀形成塑变应力,一般为压应力。磨削表面的残余应力应是以上三者的复合[3]。一般零件在粗磨或违章条件下,表层0.25 mm内会发生硬度改变,0.15 mm内会看到金相变化,而零件在精磨或低应力状态下,只会在表层0.04 mm和0.013 mm内看到硬度改变和金相变化[1]。笔者所述齿轮右端面在渗碳淬火时整个渗层都得到高碳回火马氏体组织加少量残余奥氏体,但在随后的周向磨削加工过程中,表面0~0.024 mm内生成了细小二次淬火马氏体说明,磨削产生的磨削热使零件表面温度达到钢的AC3点以上,而表面0.40 mm内发生了马氏体分解、残余奥氏体向马氏体转变等相变,则说明该处温度达到了150℃~200℃,这些相变使表面体积缩小,而靠近中心的马氏体不受热,体积不变化,这种内外体积差和温差使表层承受拉应力;另外,比较齿轮右端面至芯部的硬度梯度曲线和轮齿节圆至芯部的硬度梯度曲线可以看出,齿轮右端面表层约0.70 mm内硬度降低,0.20 mm内尤为明显,这是由于渗层表面二次淬火带来金相组织转变,说明零件右端面在磨削过程中有过大的进刀量并瞬间产生大量的磨削热量,使表层发生塑性变形,热应力和组织应力综合造成拉应力状态,它们是裂纹产生的主要原因。

综上分析认为,磨削时较大的磨削应力和磨削热作用使齿轮表面发生了金相组织变化和硬度变化,同时也改变了残余应力状态,当产生的拉伸残余应力超过自身的抗拉强度时,在零件次表层即拉应力最大处萌生裂纹源,并在应力状态进一步改变的过程中扩展形成裂纹,为磨削裂纹。

4 结论

(1)所解剖齿轮基体化学成分、层深、硬度、金相组织、非金属夹杂物等符合图纸技术要求。

(2)齿轮表面裂纹为磨削裂纹,其主要形成原因为过大的磨削应力和磨削热作用。

5 改进措施及建议

(1)严格执行磨削工艺,防止砂轮过细或过钝,通过加大磨削冷却液容量和减少磨削进给量,降低磨削温度,避免相变发生。

(2)改进磨削工艺,采取低应力、小磨削量工艺参数,防止磨削裂纹。

[1]王广生,石康才,周敬恩.金属热处理缺陷分析及案例[M].北京:机械工业出版社,1997.

[2]齐宝森.化学热处理技术[M].北京:化学工业出版社,2006.

[3]王国凡.材料成形与失效[M].北京:化学工业出版社,2002.

CAUSE ANALYSIS OF CRACKS IN GEAR GRINDING

Cai Hong,Xiang Hongyan

(Inner Mongolia First Machinery Group Co.,Ltd Baotou 014032,China)

Vehicle transmission gear of cracking the macro analysis,hardness testing,chemical composition analysis,microstructure and crack analysis,explore the mechanism of crack formation,the crack formation reasons put forward suggestions and im-provement measures.Anatomy analysis results show that,in the process of grinding parts by excessive grinding force and grinding heat effect,so that the surface plastic deformation and phase transformation,causing tensile stress state,leading to crack source,forming surface grinding crack.

gear,grinding,crack

2011-10-02