纸和纸板IGT印刷表面强度测定法最佳测试条件及再现性的研究

2011-01-06高蕊

高 蕊

(天津造纸厂有限公司,天津,300350)

纸和纸板IGT印刷表面强度测定法最佳测试条件及再现性的研究

高 蕊

(天津造纸厂有限公司,天津,300350)

表面强度低是印刷厂反映最强烈的国产印刷纸质量问题之一,同时也是各国造纸工作者非常重视的质量问题。因此早在二次大战前,造纸工作者已经采用Bekk法和Dennison蜡棒法测定纸的表面强度。Bekk法早已被淘汰,但Dennison蜡棒法至今仍在一些国家采用。该方法对于未涂布纸或涂布原纸还是较适用的,但不适用涂布印刷纸及纸板,特别是使用热塑性黏合剂的产品。因此从40年代人们便开始研究新的检验方法。一开始提出的方法均为采用小型印刷机以恒速印刷纸样,通过变换一系列印刷速度找出纸面开始拉毛(掉毛、掉粉、分层撕破)的印刷速度,称为拉毛速度。美国造纸化学研究所(IPC)首先公布了加速印刷的方法,从而实现了印刷一次就可以得出开始拉毛的印刷速度。1948年荷兰印刷及印刷器材研究所(IGT)把利用该原理设计的IGT印刷适性仪投入市场。多年来,该仪器已经发展成为测定印刷表面强度和许多印刷性能的检测仪器。同时固定为手动式(即摆或弹簧式加速法仪器)和电动式两种类型,以适应中小型或大型企业的需要。

虽然采用IGT印刷适性仪测定纸及纸板表面强度的方法在国内外得到最广泛的普及,但因其测定结果受测试条件影响显著,使得测定结果的再现性不高。如果不采取措施严格操作程序,将很难满足实用要求。为此我们开展了一系列实验研究,以期达到以下目的:

1、明确影响测定结果的测试条件或因素;

2、找出最佳测试条件或提高测定结果准确性的措施;

3、得出采用最佳测试条件时测定结果的再现性;

4、得出印刷表面强度测定结果与实际印刷效果之间的关系。

通过分析,明确影响测定结果的以下测试条件或因素:

1、油墨 (即拉毛油,以下均简称油墨)分布时间和印刷盘上墨时间;

2、印多少条补充一次油墨;

3、印刷衬垫的选用;

4、测定次数;

5、试样方向性;

6、电动式和手动式仪器测定结果的关系以及选用速度范围对测定结果的影响;

7、拉毛印样观测时间;

8、拉毛起始点的确定。

试验结果如下:

1 试验条件

1.1 使用仪器和器材

主机:荷兰AIC-5型电动IGT印刷适性仪和A2型手动IGT印刷适性仪。

打墨机:荷兰AE型打墨机,70年代前和70年代后各1台。

油墨:国产标准中、低两种黏度拉毛油。

1.2 实验室大气条件

温度:23±0.2℃, 湿度:50±2%。

2 油墨分布时间和印刷盘上墨时间的试验

2.1 打墨机上首次加墨后的分布时间

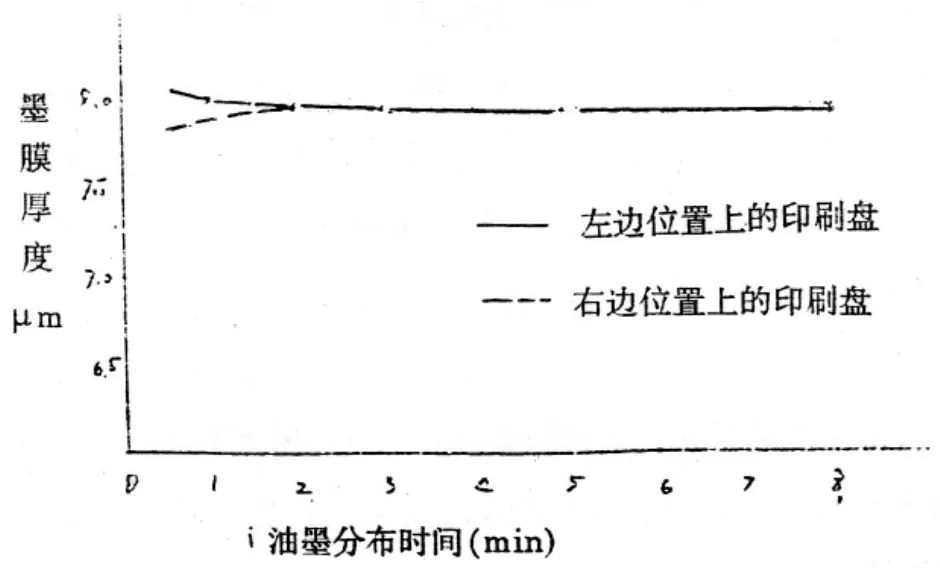

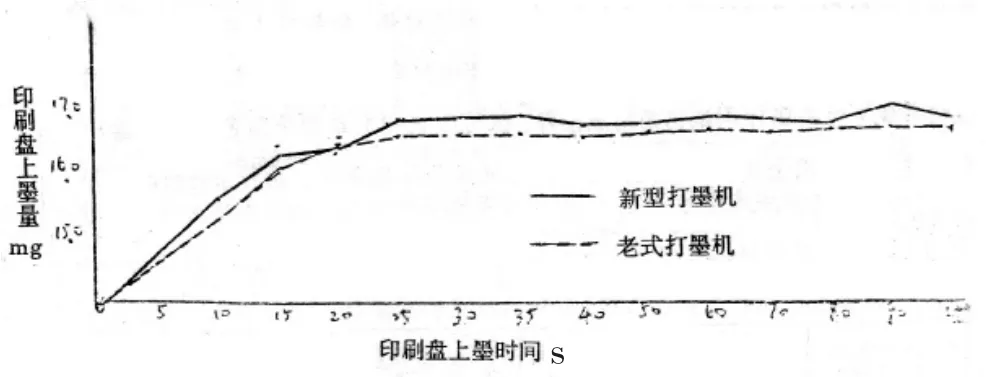

70年代以前的IGT仪器说明书规定为8min,70年代改进了打墨机均墨滚筒直径以及运行速度之后,仪器说明书中开始规定只需分布1min,究竟分布多长时间合适,我们首先做了分布均匀所需时间的试验,方法是在70年代前后打墨机上均匀加1ml油墨后,同时放上两个印刷盘上墨,看多少时间左右两盘可获得厚8μm的恒量油墨。试验结果见图1~2。从图中可以看出70年代后的新型打墨机确实只需1min便可达到油墨分布均匀,而老式打墨机所需的时间明显长。但如果在打墨机上施加的油墨不是均匀分布在滚筒上,而是集中在一个位置,即便是改进后的打墨机,所需时间也可达11min左右(见图3)。由此可见,向打墨机上加墨时使油墨沿滚筒轴向均匀分布是很重要的。

图1 70年代前打墨机第一次加墨后分布时间(沿滚筒轴向均匀加墨)

图2 70年代后打墨机第一次加墨后分布时间(沿滚筒轴向均匀加墨)

图3 70年代后打墨机第一次加墨后分布时间(在滚筒一边集中加墨)

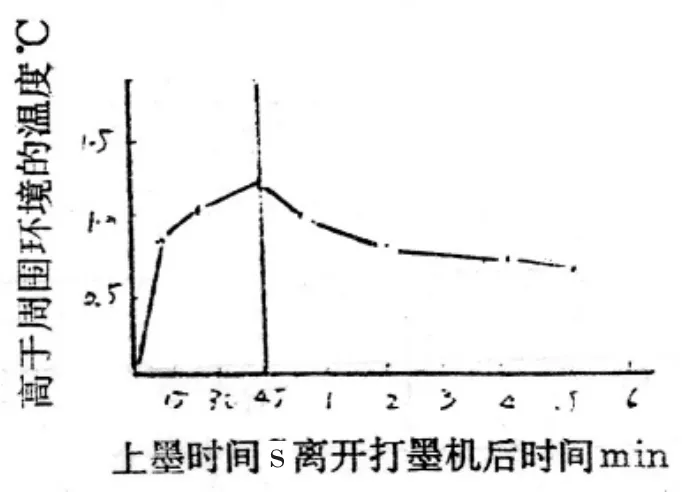

对于测定印刷表面强度,不可忽视一个重要的影响因素,就是随着油墨在打墨机上分布运行,温度会逐渐上升,上升趋势如图4所示。图4表明,油墨在10min内要升高约1.5℃,随后保持恒定。而1.5℃将会引起20%的表面强度测试误差。为此,对于表面强度的测定,除考虑油墨达到均匀分布外,还要消除这一油墨升温的影响。其措施应该是无论什么打墨机,分布时间一律应不小于10min,即均应在油墨温度恒定后再测试。

图4 油墨温度随分布时间的升高趋势

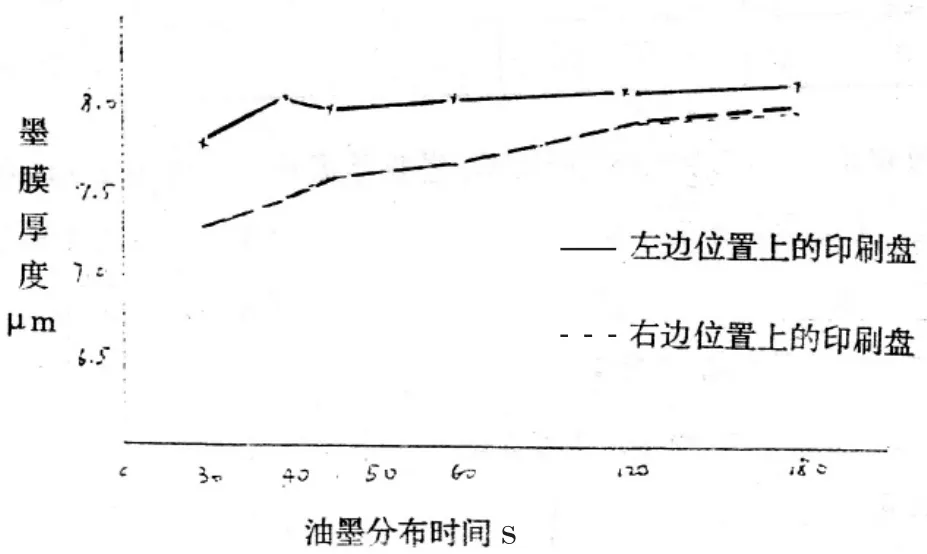

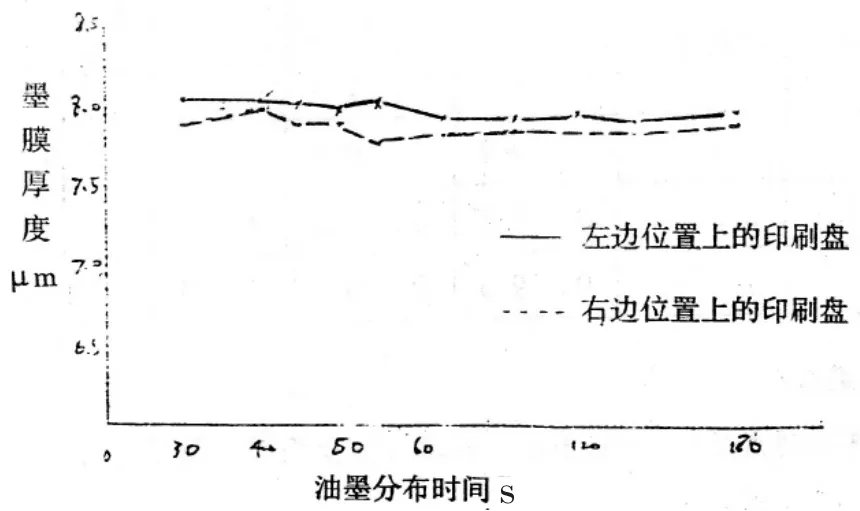

2.2 打墨机上补充油墨的分布时间

每印一定次数后需向打墨机补充所消耗的油墨。采用上述方法,测出的新老打墨机补充油墨均匀分布所需的时间见图5~6。从图中可以看出,新式打墨机均匀分布只需40s左右,而老式打墨机所需时间要长一些。说明70年代后新式打墨机(我国国产仪器均为此种型号)仪器说明书规定的45s是合适的,老式打墨机说明书规定3min也是合适的。因补充油墨只占总墨量的10%左右,升温因素可忽略不计。

图5 补充油墨分布时间(70年代前打墨机)

图6 补充油墨分布时间(70年代后打墨机)

2.3 印刷盘在打墨机上的上墨时间

IGT仪器说明书规定,老式打墨机印刷盘上墨时间为90s,而新式打墨机只需30s。对此我们测出的印刷盘上墨量和上墨时间的关系如图7所示。从图中可以看出,在新老打墨机上,25s左右上墨量均已达到恒定。因此两种打墨机印刷盘上墨时间均为30s是最佳的。据资料介绍,印刷盘上墨时也有油墨温度变化的情况(因印刷盘面为环境温度,比油墨温度低1.5℃左右),所以印刷盘上墨时间应为恰好30s,而不是小于30s。同时上墨后马上印刷,以防时间过长温度降低影响测定结果(见图8)。

图7 印刷盘在打墨机上上墨时间和上墨量的关系

图8 印刷盘在打墨机上上墨时所上油墨的温度变化及离开打墨机后的变化

3 印多少条补充一次油墨的试验

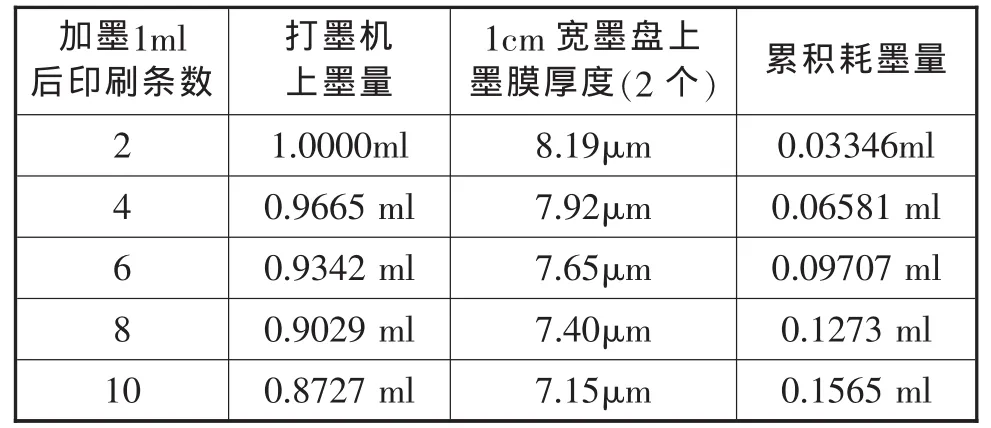

早期的IGT印刷适性仪说明书中规定,印刷表面强度测定4条补充0.065ml油墨,后期说明书则规定每印2条补充0.033ml油墨,以提高墨膜厚度的准确性。但ISO和我国标准中均规定每印10条补充0.16ml油墨。这么大的波动范围是否影响测定结果,对此我们做了验证试验,第一步是计算出每印不同条数补充油墨的量及相应墨膜的厚度,结果见表1。

表1 印不同条数消耗油墨的量及相应墨膜的厚度

从表1可以看出每印2条补充一次墨,墨膜厚度为8.19μm,每印4条补充一次墨,墨膜厚度为7.92~8.19μm。而按ISO和我国原标准规定每印10条补充一次墨,墨膜厚度为7.15~8.19μm。这么大的波动范围对测定结果是否有影响,为此,第二步我们选取了3个不同特征的试样,分别用8.19μm和7.15μm两个墨膜厚度做表面强度试验,试验结果见表2。

表2 不同墨膜厚度的对比试验结果(m/s)

表2结果表明,如果每印10条补充一次油墨,虽然墨膜厚度误差大,但对测定结果不会造成显著影响,因此,为了节省测试时间,采用每印10条补充一次油墨应为最佳选择。

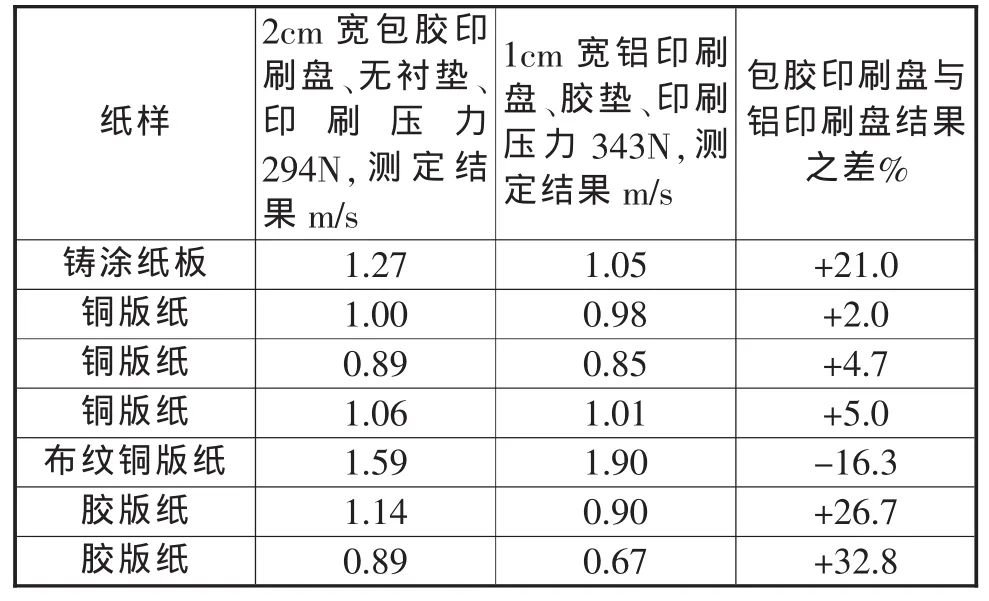

4 印刷衬垫的试验

60年代初引进的IGT印刷适性仪使用说明书中规定,表面强度试验对凸版印刷纸采用纸衬垫,胶版印刷纸采用胶衬垫,全都用1cm宽的金属印刷盘印刷。自60年代中期IGT仪器开始配有包胶印刷盘之后,仪器使用说明书规定对凸版印刷纸仍采用原条件,但对胶版印刷纸则采用包胶印刷盘印刷。这显然比用金属印刷盘更接近于实际的胶版印刷条件。两种条件对胶版印刷用纸及纸板的对比试验结果见表3。

表3 对于胶版印刷用纸及纸板两种测定条件对比试验结果

表3结果表明,包胶印刷盘的测定结果呈偏高趋势,只是对表面凸凹不平的布纹铜版纸呈偏低趋势,这是因为包胶印刷盘能达到与纸面良好接触,而金属盘因无弹性与该种纸面接触不好所致。由此可见,采用包胶印刷盘确有其优点。但因自我国60年代初引进IGT印刷适性仪以来,一直采用金属印刷盘、胶衬垫做胶印纸的测试,80年代方法标准化后也仍采用此方法,为了使30多年来的测试结果有可比性,可仍沿用这一方法。鉴于近年来凹版印刷纸也开始检测印刷表面强度,凹版印刷纸也应采用胶垫,这与P.P.S印刷粗糙度方法相一致。

5 试样方向性和测定结果的关系的试验

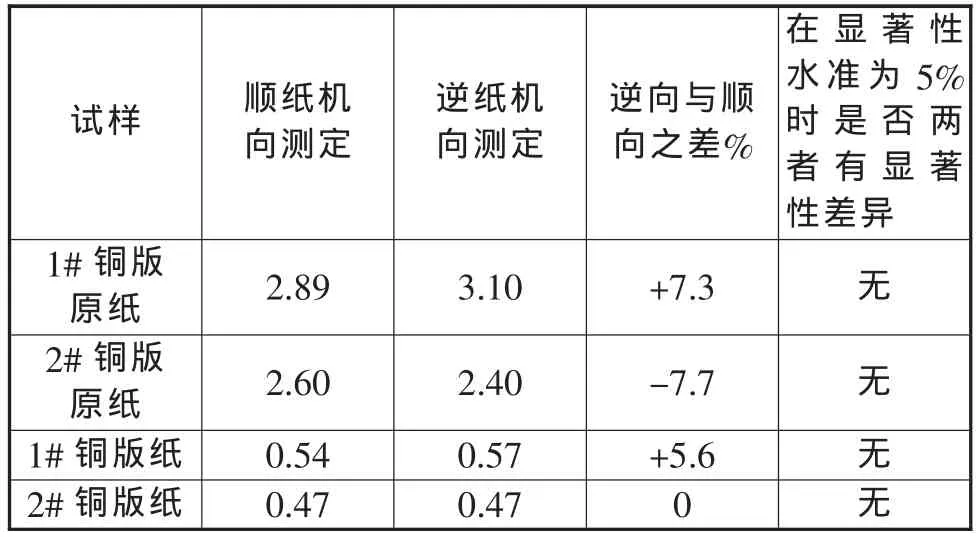

对于印刷表面强度,一般反面高于正面,纵向高于横向,这都是众所周知的事实,无需验证。因此双面印刷纸,要分别测定正反两面。考虑到不同纸样纵横向印刷表面强度的比例关系相差不大,只测纵向便可得知试样表面强度的高低水平,为了简便操作,我国标准方法规定只测纵向,不测横向。但国外资料还介绍,对于纵向试样,顺纸机方向与逆纸机方向印样测定结果会有不同,因纤维纵向交织,有近似于屋顶瓦的排列形式(见图9),因此印刷表面强度有顺向大于逆向的趋势。对此我们选择两份铜版原纸和涂后的铜版纸做了验证试验,结果见表4。

从表4中可以看出,逆向顺向测定结果无显著性差异,因此检测时可不必考虑顺向逆向分别测定。

图9 纸机方向上纤维排列趋势

表4 顺、逆纸机方向的测定结果比较m/s

6 测定次数的确定

任何检验方法,其检测结果的准确性都在很大程度上决定于检测样品的数量,数量越大,准确性越高。对于表面强度,测定多少条才能达到检测精确性的要求,对此我们采用北欧标准SCAN-G2-63标准方法进行了统计验证,验证结果如表5所示。

表5 不同试样达到一定精确度所需测定次数的统计计算结果

从表5中可以看出,测定5条,可达到约±10%的精确度。但如要达到±5%的精确度,则需测定20条,这显然测定的太多了。因此建议测定不少于5条,可根据试验精度要求和样品的不均匀性酌情提高测定次数。

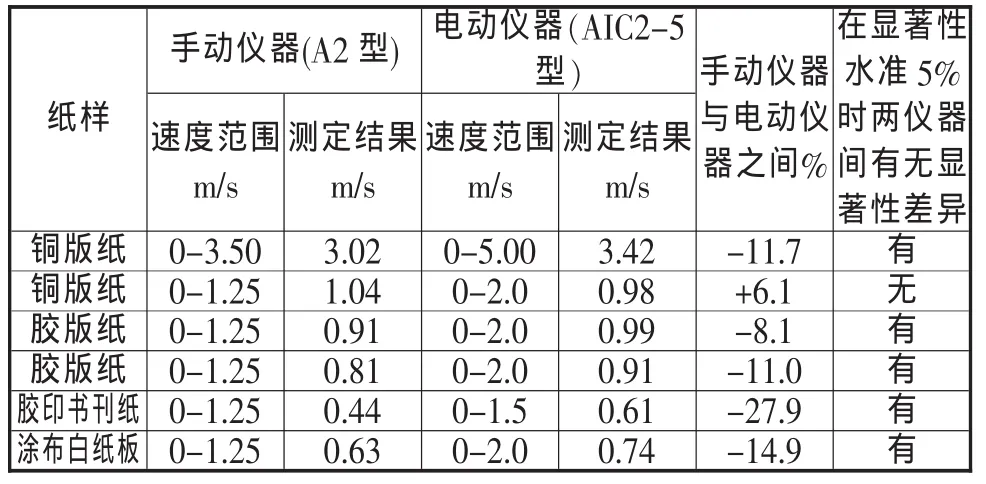

7 电动式和手动式仪器测定结果间关系的试验

我们选择了6份纸样分别用两种仪器进行对比实验,结果如表6所示。

表6 两种仪器对比结果

从表6中可以看出,手动仪器弹簧加速和摆加速测定结果,与电动加速仪器大部分都有显著的差异,而且呈现手动仪器偏低的趋势,是仪器加速方式不同所致,还是另有原因?为说明这一问题,首先让我们做一分析:

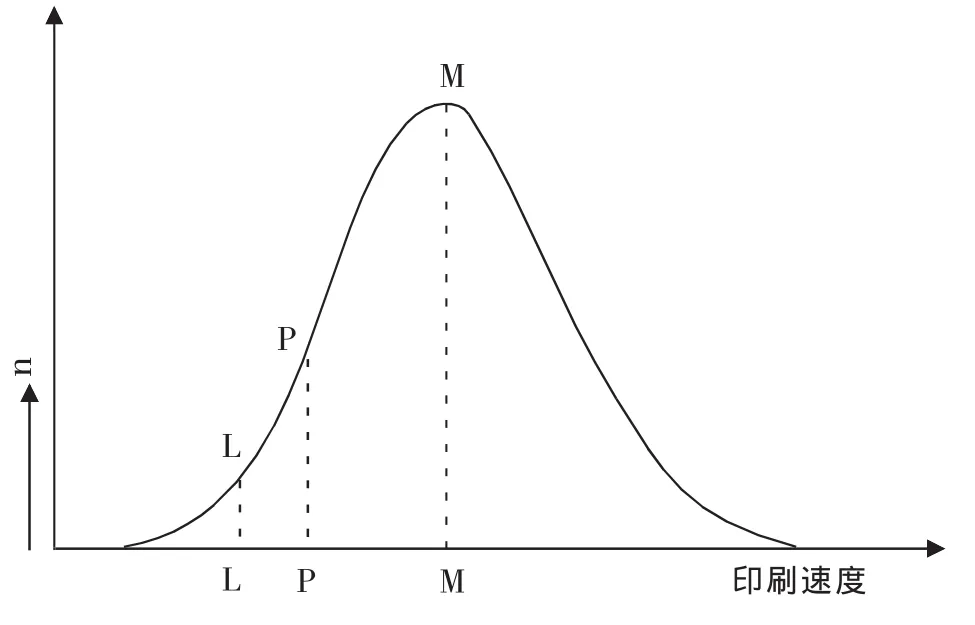

纸面纤维或涂料的结合强度是不均匀的,在一纸条内有一个如图10所示的强度分布。大部分纤维或涂料被揭起所需的印刷速度为M,如果我们用恒速做拉毛试验,在速度L时即可有足够的纤维或涂料被剥离到拉毛起始点程度。但如果用加速度印样,L速只是极短的瞬间,在该瞬间只能印极少的面积,而在这极少的面积上遇到可发生拉毛的纤维或涂料的概率要比恒速印刷时的面积小得多。因此需要通过加大速度到P才能达到拉毛起始点的程度。由此可见,拉毛试验的印刷速度范围越大,一个速度点持续的时间越短,印刷的面积越小,发生破坏概率越低,为此越要加大印刷速度才能达到拉毛起始点,表6中呈现的手动仪器较电动仪器结果偏低。主要是手动仪器所用的速度范围低于电动仪器所致。因此这种误差与仪器加速方式和类型无关。据资料介绍,同一试样弹簧加速A速(0~2.5m/s)比用摆锤加速(0~1.25m/s)测定结果偏高约20%。因此测定印刷表面强度要注意选用合适的速度范围,并要在报告中注明。其实印刷盘宽度对测定结果也有类似影响,既宽度越大,发现可拉毛的纤维或涂料的概率越大,测定结果也就越偏低。用2cm宽印刷盘比用1cm宽印刷盘测定结果低约5%。

图10 纸面强度的正态分布

8 拉毛印样观测时间的试验

多年的检测实践,使我们发现拉毛印样印后马上观测起始点和放置一段时间再观测,结果会有不同。表7为印后马上观测和第二天观测的对比结果。放置一天后测定结果呈偏高趋势,非涂布纸较明显。分析原因可能是印后,纸面纤维被油墨拉起呈直立状态,拉毛现状较明显。放置一天后拉毛会发生“闭合”现象,导致起始点向后推移,结果偏高。为此应统一观测时间,最佳方案是规定印后“马上观测”拉毛始点。

表7 拉毛印样印刷后马上观测和放置一天后起始点测定结果的比较

9 拉毛起始点的确定及该方法的再现性的试验

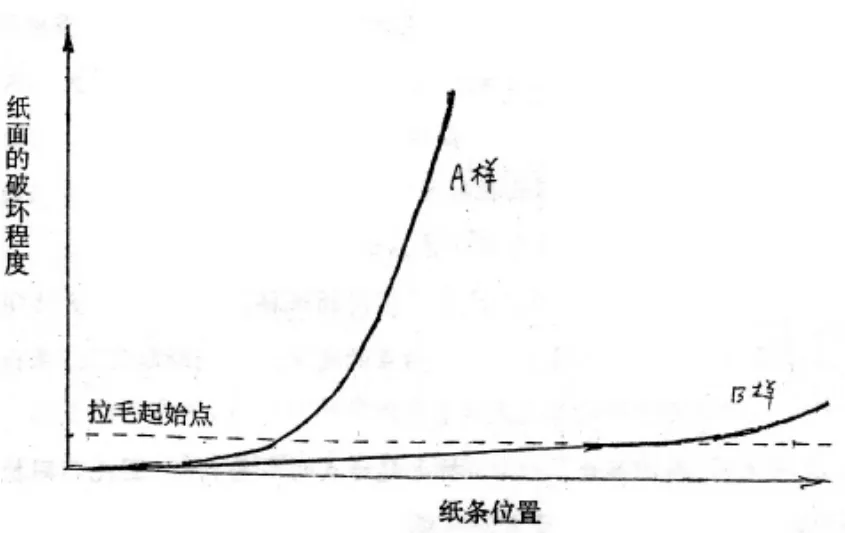

如果说使用该标准方法测定纸张表面强度有不足之处的话,其最大不足之处就是拉毛起始点判断难度较大,因此造成不同操作者之间存在较大的误差。对于涂布印刷纸及纸板倒没多大问题,主要是对于未涂布纸与纸板结果较为明显。拉毛起始点的定义是:对于涂布印刷纸及纸板,纸面开始连续掉粉或揭破、或起泡分层为起始点。对于非涂布印刷纸及纸板,则是连续成片的起毛破坏。图11为两种典型纸样随印刷速度的提高纸面破坏的情况。A样有一个明显的突变,因此拉毛起始点容易判断。而B样则是开始印刷就有些起毛,但随着印刷速度的增加,破坏并无明显加重,因而起始点很难判断。实践证明,对于B样,必须通过加大印刷速度或是采用黏度高的拉毛油印刷,使其破坏程度严重些,这时便会产生类似于A样的突变点,于是拉毛起始点也就容易判断了。同时,为了提高观测精度,要在标准拉毛起始点观测灯下观测,观测灯对纸面投射照明光的角度为75°角(与法线的夹角)观测角度为30°。光源为6W左右的荧光灯。

图11 纸条长度(印刷速度)和纸面破坏程度的关系

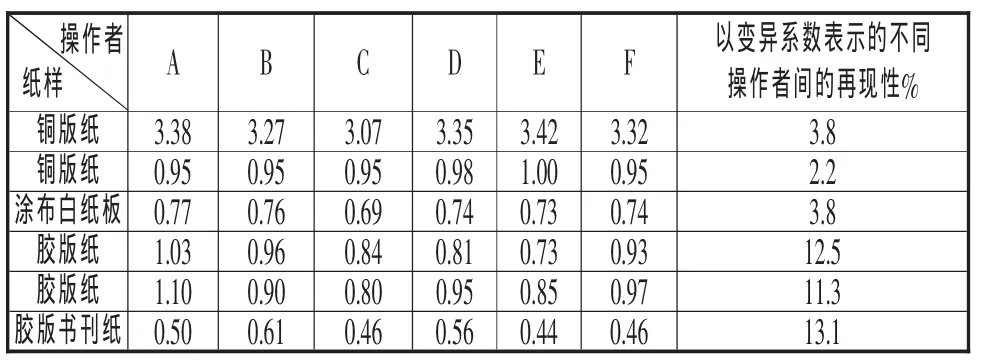

为了验证该方法的再现性,我们选择了不同的纸样,按标准检验方法印出拉毛印样后由不同操作人员根据上述拉毛始点的定义分别判断起始点,求出测定结果。不同操作者得出的结果见表8。

表8 不同操作者对比测定结果

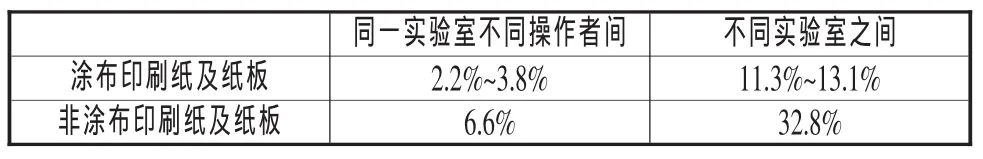

表8数据表明,对涂布纸及纸板,拉毛起始点明显易判断,因此不同操作者间的再现性误差小于5%,对于非涂布纸则高达12%左右。参加该项试验的6位工作人员是统一培训的,再现性误差(同一实验室内)还不算很大。表9为两个不同实验室分别培训的工作人员测定结果的再现性情况。

表9 两个不同实验室人员测定结果的比较(m/s)

从9中可以看出,对于涂布纸不同实验室间再现性误差仍然较小,但对于非涂布纸,同一实验室内互相间误差并不很大,而不同实验室间再现性误差高达32.8%,不同操作者间极差达100%以上。这种情况是不能允许的。由此可见要实现各实验室间印刷表面强度测定结果具有较好的再现性,必须举办由各实验室参加的统一培训,达到对拉毛起始点的统一认识。

10 印刷表面强度测定结果与实际印刷效果之间的关系的试验

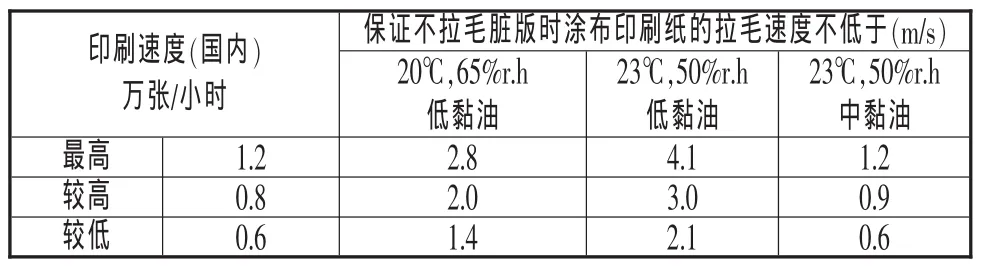

从京、津、沪印刷厂取来具有明确印刷效果的印刷纸样 74 份,分别在(20±1)℃、(65±2)%r.h 条件下用低黏度拉毛油,在(23±1)℃、(50±2)%r.h 条件下用低粘度和中黏度拉毛油测定其拉毛速度。通过对各试样实际印刷条件和印刷效果及其拉毛速度的关系进行分析比较,结合胶印机的不同印刷速度水平,找出保证大型胶印机亮光树脂原墨实地印刷不拉毛脏版时的拉毛速度水平(见表10)

表10 拉毛速度水平

应该指出的是印刷车间的印刷条件控制得不很规范。例如,四季温度不能恒定,油墨黏度也不是很稳定,这些因素都直接影响纸的印刷效果。因此表10给出的IGT拉毛速度和印刷效果的关系仅是粗略的参考值。此外,20℃低于1.4m/s拉毛速度的纸也并非完全不能用于印刷。印刷厂通过调稀油墨降低黏度也可用低于1.4m/s拉毛速度的纸张印刷,只是不同程度地降低了印刷质量。

11 结果与讨论

①尽管第一次加墨后新老打墨机所需的均匀分布时间为60s和8min,但考虑到消除油墨开始分布10min内的升温问题对测定结果的影响,油墨分布时间新老打墨机应统一规定为10min。

补充油墨分布时间以满足油墨均匀分布为原则,新老打墨机分别为45s和3min。

印刷盘的上墨时间新老打墨机均只需30s,因此,应定为正好30s,上好油墨后马上印刷试样,以减少油墨温度变化的影响。

②试验表明,每印10条补充一次油墨,开始2条与最后2条的墨膜厚度对测定结果造成的误差尚不明显。

③采用胶垫铝墨盘和直接用包胶墨盘印样测定结果有明显不同。

④试验表明,顺纸机方向与逆纸机方向印刷不会对测定结果造成显著影响,因此可以不必考虑这一问题。

⑤统计表明,达到±5%、±8%和±10%的测试精度分别需测定20条、8条和5条试样(每面)。

⑥试验表明,印刷拉毛试样的加速度范围大小对测定结果有显著影响,速度范围越大,测定结果越偏高。如果加速度范围一致,电动式仪器与摆和弹簧加速的手动仪器测定结果是一致的。

⑦拉毛印样应印后马上观测拉毛起始点。

⑧如拉毛起始点规定以连续成片起毛破坏为准。该方法的再现性见表11。

表11 连续成片起毛破坏为起始点的再现性

必须经过统一培训,提高不同实验室之间测定结果的一致性。

⑨提供了表明强度测定结果和实际印刷效果的关系。

1.G..Blokhuis.Testing the surface Strength of Paper.IGT Publication 35 1979

2.张景彦.纸及纸板IGT印刷适应性测试方法的试验总结.81年造纸大区测试站会议论文

3.朱蓓蕾译.IGT表面强度测试的再现性.上海造纸,93年

4.张景彦等,涂布印刷纸的印刷表面强度及其测定法.中国造纸,93年第6期

5.北欧标准SCAN G2-63测试结果的统计处理

6.IGT印刷适性仪使用说明书——60年版、67年版、77年版、80年版、90年版

7.张景彦等.铜版纸.国家标准研究验证报告,1993

2011-9-30

纸林觅踪之三十四