凹凸棒土/丁腈橡胶纳米复合材料性能研究

2011-01-06强颖怀

尹 慧,强颖怀,陈 辉

(中国矿业大学材料科学与工程学院,江苏 徐州 221116)

凹凸棒土/丁腈橡胶纳米复合材料性能研究

尹 慧,强颖怀,陈 辉

(中国矿业大学材料科学与工程学院,江苏 徐州 221116)

本文通过机械共混法制备了凹凸棒土/丁腈橡胶(NBR/AT)纳米复合材料,并对其加工性能、力学性能、耐油性能和热老化性能进行了研究。结果表明,随着凹凸棒土(简写为AT)量的增加复合材料大部分力学性能都有所提高。通过这些性能的比较可以看出AT具有很好的补强作用。通过扫描电镜(SEM)观察,证实AT能够均匀分散在丁腈橡胶基体中。

凹凸棒土;丁腈橡胶;纳米复合材料;性能

1 引言

本研究所用凹凸棒土主要由短纤维状坡缕石组成,其晶体纤细,结构内部多孔道,外表凹凸相间,具有很大的内外比表面积,水分子以及一定尺寸范围的有机极性分子能进入其孔道[1-3]。晶体结构上的这些特点使它具有良好的吸附、催化、脱色、除臭等特性[4]。由于AT来源广泛,价格低廉,故将其通过一定的途径制成改性的填充增强剂,制备复合橡胶材料己成为一个热门课题[5]。

有关研究表明,AT经过解离后,能够以棒晶—纳米短纤维的方式分散在聚合物基体中,对橡胶基体产生优异的增强效果。王益庆等[6]采用机械共混法制备了NBR/AT和CNBR/AT复合材料,经TEM观察表明,绝大部分AT在两种橡胶基体中都己经达到了纳米级分散。偶联剂Si69处理NBR/AT复合材料取得了良好的增强效果,复合材料性能达到了N330炭黑的增强水平。本文主要研究AT的加入量对复合材料综合性能的影响。

2 试验

2.1 试验原料及仪器

本试验用主要原料见表1,主要仪器及设备见表2。

表1 试验用主要原料

表2 试验主要仪器及设备

2.2 试验配方与试样制备

配方(质量份):NBR,100;氧化锌(ZnO),5.0;硬脂酸(SA),2.0;促DM,1.0;促TT,0.5;防4010NA,2.0;邻苯二甲酸二辛酯(DOP),10;AT变量。

采用机械共混法制备NBR/AT纳米复合材料。将丁腈乳胶在开炼机上塑炼几分钟,然后分别加入氧化锌、硬脂酸、DM、TT、防4010NA(边加入边割刀混炼吃料),混匀后加入DOP、三乙醇胺、AT及硫磺,混炼均匀后将复合材料停放一定时间,再进行硫化。

2.3 性能测试

2.3.1 硫化性能测试

用橡胶无转子硫化仪,按GB 9869-88采用硫化速度指数(CRI)表示混炼胶的硫化速度[7],即:

CRI=100/(T90-T10)

式中:T90为混炼胶的正硫化时间,即为[ML+(MH-ML)×90%]时所对应的时间;T10为初期硫化时间(或焦烧时间),即转矩为[ML+(MH-ML)×10%]时所对应的时间。

2.3.2 门尼粘度测试

混炼胶的门尼粘度由高铁检测仪器有限公司的GT-7080S2型门尼粘度试验机测定。测试条件:100℃预热lmin,转子转动4min,松驰60s。

2.3.3 复合材料基本力学性能测试

硫化胶的拉伸强度、撕裂强度、300%定伸强度、100%定伸强度、伸长率、硬度等静态力学性能的测试均按照相应的国家标准执行。拉力实验一律用6.00mm宽裁刀制哑铃片。实验时,拉力机的拉伸速度为500mm/min。

2.3.4 热氧老化测试

按GB3512-83标准将硫化橡胶裁成标准样条,置于老化箱中,控温100℃,老化时间分别为0、24、48、72、96h,然后用拉力机进行性能测试。

2.3.5 耐油性测试

将边长为2cm质量约0.8g的试样在室温下放入机油中浸泡一周。一周后测量试样的质量,用浸泡前后的质量变化率表示试样的耐油性。

利用橡胶无转子硫化仪测定复合材料的硫化时间,并使用门尼粘度试验机测定复合材料的门尼粘度值。按照GB/T531-99、GB/T528-98、GB/T529-99和GB/T3512-83规定对硫化橡胶邵尔硬度、拉伸性能、撕裂强度和热氧老化性能进行测试。

3 结果与讨论

3.1 复合材料的加工性能

3.1.1 硫化特性

硫化是橡胶生产中最后一步工艺过程。在该过程中,在一定温度、压力下,被切断的橡胶分子链发生一系列化学反应,由线性结构交联变成三维立体网状结构,重新获得宝贵的高弹性和优良的物理力学性能。

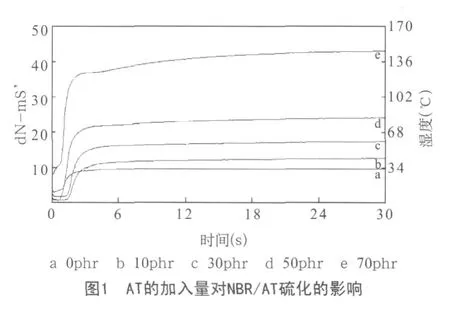

图1是在160℃下,测定的纳米复合材料的硫化曲线图。从图中我们能看出曲线a和曲线b很快便达到了水平,而曲线c、d、e都有一个缓慢上升的过程。AT的加入对材料的硫化性能产生了很大的影响。随着AT加入量的变化复合材料的硫化平坦期有一定程度的增加,即在生产该复合材料时对硫化时间的选择有很大的可调范围,这为工业生产带来了好处。

3.1.2 门尼粘度

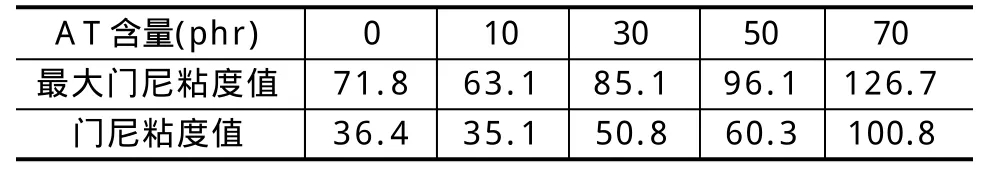

门尼粘度(Mooney viscosity)又称转动(门尼)粘度。门尼粘度反映橡胶加工性能的好坏和分子量高低及分布范围宽窄。鉴于门尼粘度对橡胶加工性能的重要影响研究了复合材料的门尼粘度值随AT的变化,见表3。

表3 纳米复合材料的门尼粘度

由表3可见,复合材料的门尼粘度随AT含量的增加而呈现增大的趋势,门尼粘度对硫化胶的强伸性能有明显影响,比较适中的起始门尼粘度可以兼顾硫化胶的物理性能和胶料的加工性能两个方面。在AT含量为10~50phr时门尼粘度值有一定的增加,但是从AT含量为50phr到70phr过程中,门尼粘度值有了很大的增加。门尼粘度小,加工流动性增强但同时降低硫化胶的物理性能,因此在实际加工中可以根据产品的性能要求选择合适的AT添加量。

3.2 复合材料基本力学性能

橡胶制品的静态力学性能包括拉伸强度、定伸强度、拉伸伸长率、撕裂强度和永久变形等,这对于研究材料的结构以及实际使用均有重要意义。在此着重讨论AT添加量对复合材料力学性能的影响。复合材料的基本力学性能见表4。

表4 复合材料的基本力学性能

从表4可以看出,加入AT越多,NBR/AT纳米复合材料的硬度、定伸强度、拉伸强度、撕裂强度都有所增加。硬度、定伸强度增加是由于AT能够显著地限制高分子链的活动能力,提高抗变形能力,因而补强性能好;拉伸强度增加说明随着AT的加入复合材料的网络结构得到了加强使得复合材料的抵抗外力破坏的能力有了很大的提高;撕裂强度增加是因为AT的加入具有较好限制橡胶的变形和阻碍裂纹扩展能力的缘故。

3.3 复合材料的耐油性能

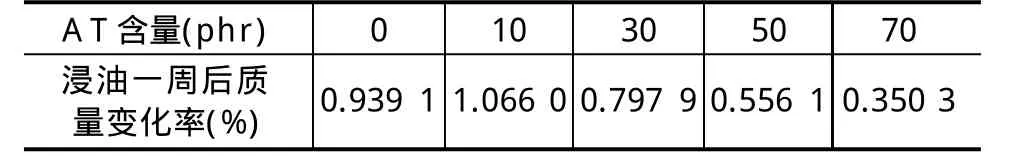

一些橡胶制品在使用过程中要和各种油类长期接触,这时油类能渗透到硫化胶中,使其发生溶胀,致使橡胶的机械强度显著下降,其他性能如耐撕裂、耐磨耗、耐老化等性能也会下降。橡胶抗油类作用的能力,称为耐油性。试验研究了不同AT添加量对复合材料耐油性的影响,见表5。

表5 NBR/AT纳米复合材料耐油性能

由表5可见,从AT含量为10phr开始随着AT含量的增加纳米复合材料的耐油性逐渐变好。

NBR具有很好的耐油性,溶胀效应较小,但共混体系中有容易析出的DOP,因而在油中浸泡一段时间后复合材料的质量逐渐降低。随着AT用量的增加,更多的有机土片层分散在基体中,硅酸盐晶层的比表面积和面积/厚度比都非常大,阻碍了油分子在胶料中的扩散行为,使其运动路径大大延长,因而复合材料的耐油性随AT用量的增加而增大。纯丁腈橡胶耐油性比含AT含量为10phr复合材料的耐油性好,主要原因在于橡胶因吸油而发生的溶胀作用在此时是影响复合材料质量变化的主导因素,而此时AT阻碍DOP析出仅是次要因素,从而导致了纯丁腈橡胶的耐油性优于AT含量为10phr复合材料的耐油性。随着AT用量的增加,丁腈橡胶的耐油性得到提高,原因在于AT含量达到一定值后AT阻碍DOP析出成为了影响复合材料质量变化的主导因素,而橡胶溶胀作用变成了次要因素。

3.4 复合材料的热老化性能

高聚物在加工、贮存和使用过程中,由于受内外因素的综合作用,使性能逐渐变坏。以致最后丧失了使用价值,这种现象称为高聚物的老化。为了研究复合材料的热老化性能,我们进行了热老化性能随时间变化的试验研究。

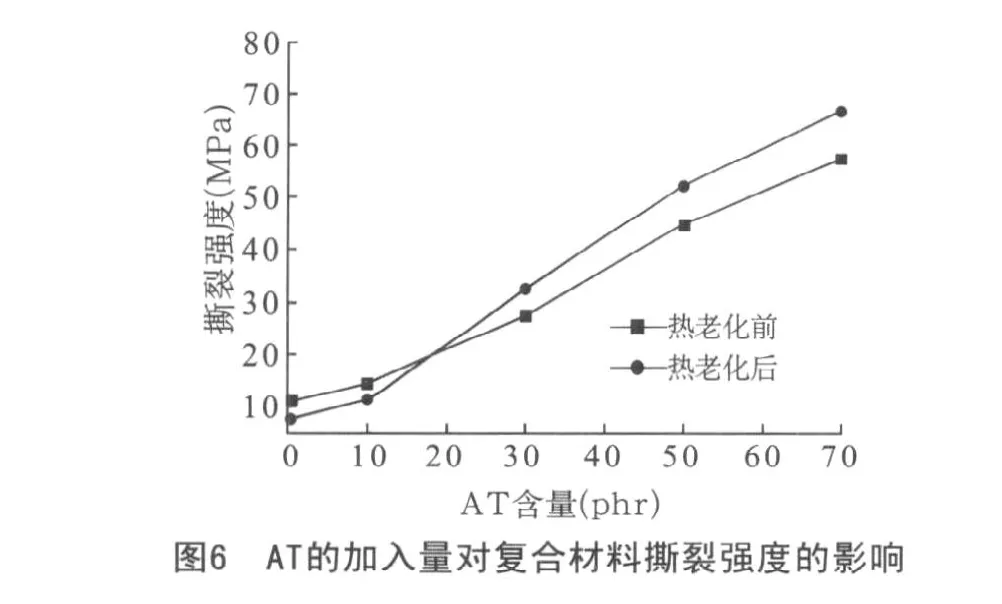

图2-图6为不同AT填加份数的凹土/丁腈橡胶纳米复合材料经过相同的老化时间后硬度、100%定伸强度、拉伸强度、断裂伸长率和撕裂强度的与老化前的情况对比。从图中可以看出:①随AT填加份数的增加,材料的硬度、拉伸强度和定伸强度均有所增加;②老化后,材料的断裂伸长率皆比老化前有所降低;③老化后,撕裂强度大体上呈现增大的趋势。由于老化过程伴随着弱键(如多硫键)的断裂以及强键(如单硫键)的生成,使得整个交联网络更加均匀、致密,并更加完善,分散应力能力增强,因此老化后胶料的定伸强度和拉伸强度都有所提高。以上的老化试验表明,凹土/丁腈橡胶纳米复合材料老化后性能并没有劣化,定伸强度、拉伸强度和撕裂强度等性能反而有所提高。

3.5 复合材料的微观形貌

在考察纳米材料的微观结构过程中比较常用的一种研究手段为扫描电镜观察。图7是常温下NBR/AT撕裂断口的SEM照片。

图中白亮的小点是分散在橡胶基体中的AT,裂纹是由于常温下剪切力的作用导致的。从图7c、图7d中能够明显的看出AT能够均匀的分散在丁腈橡胶基体中,即AT与丁腈橡胶能够在机械共混的剪切力作用下混合均匀,从而得到性能优异的复合材料。

分析图7可知:由于AT的强度高于NBR,因此在外力作用下NBR基体先开裂,但是AT没有断裂,仍能承受载荷,随着载荷的进一步增大,NBR基体和AT界面脱粘,直至载荷达到AT断裂强度时,AT断裂。由于AT断裂的位置不都在NBR基体主裂纹平面上,一些AT与NBR基体脱粘后断裂位置在NBR基体中,所以断口上有大量露头的拔出纤维AT,同时还可以看到AT拔出后留下的孔洞[8]。由静态力学性能的分析,AT含量的变化对于NBR/AT纳米复合材料具有非常重要的作用,而且复合材料在力学性能上还可以进一步提高。

4 结论

(1) AT的加入缩短了NBR的焦烧时间和正硫化时间,提高了硫化速度,同时随着AT添加量的增加复合材料的门尼粘度值增加,使得材料的加工性能降低。

(2) 复合材料具有纤维增强橡胶的明显特征,表现出优良的力学性能,随着AT用量的增加复合材料的拉伸强度、撕裂强度、100%定伸强度及硬度均增大;老化后复合材料的拉伸强度、撕裂强度、定伸强度及硬度等性能有不同程度的提高,断裂伸长率先增加后降低,橡胶的交联程度提高。但如果时间过长可能会使橡胶分子链发生断链,使得材料整体性能下降。

(3) AT的引入可以提高丁腈橡胶的耐油性,而且耐油性随AT填加份数增加而提高。

(4) 通过SEM对NBR/AT纳米复合材料的微观结构分析,表明AT能够借助机械共混过程中产生的剪切作用力使其均匀分散到丁腈橡胶基体中。

[1]周济元,顾金龙,周茂,等.凹凸棒石粘土应用现状及高附加值产品开发[J].非金属矿,2002,25(2):5-7.

[2]尹芳华,姚超,张国庆,等.纳米AT/NBR复合材料的制备与研究[J].化工新型材料,2008,36(12):30-32.

[3]王益庆,张立群.粘土/丁苯橡胶纳米复合材料的制备和性能及机理研究[D].北京:北京化工大学,2005.

[4]贺玉珉.江苏省凹凸棒石粘土电子显微镜研究[J].江苏地质,1986(1):30-32.

[5]杨艳,李彦锋.凹凸棒土的表面改性及其聚合物复合絮凝剂、助凝剂的合成及应用研究[D].兰州:兰州大学,2007.

[6]王益庆,张立群,张慧峰,等.凹土/橡胶纳米复合材料结构和性能研究[J].北京化工大学学报,1999,26(3):25-29.

[7]寿文娟,张勇.CSBR(BR)/凹凸棒土复合材料的研究[D].上海:上海交通大学,2008.

[8]周玉,武高辉.材料分析测试技术[M].哈尔滨:哈尔滨工业大学出版社,2007:216-217.

Study on Preparation and Properties of NBR/AT Nanocomposites

YIN Hui, QIANG Ying-huai, CHEN Hui

(School of Materials Science and Engineering, China University of Mining and Technology, Xuzhou 221116, China)

This paper prepared NBR/AT nanocomposites by mechanical blending method and its processing properties, mechanical properties, oil resistant performance and thermal aging properties have been studied. Through the comparison of these properties, it can be seen that the reinforcement of AT is very good. Using Scanning Electron Microscopy (SEM) observation confirmed that the clay in NBR matrix was equably dispersed.

AT; NBR; nanocomposites; properties

TQ333.7;TD985

A

1007-9386(2011)04-0024-04

中国矿业大学科技专项基金(ZK0005)。

2011-04-25