一次熟料游离氧化钙波动的分析

2011-01-05邹立向凤英

邹立,向凤英

一次熟料游离氧化钙波动的分析

Analysis on Fluctuations of Free Lime Content in the Clinker

邹立1,向凤英2

1 前言

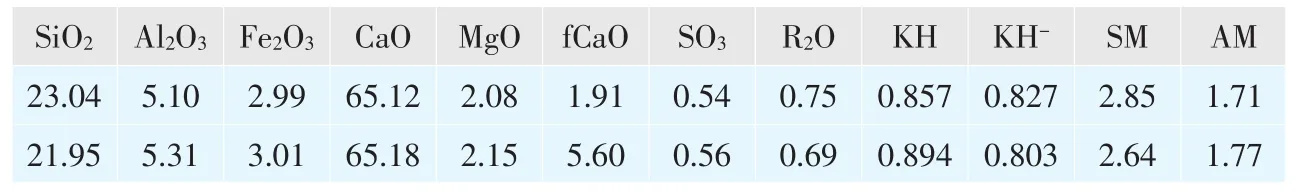

某公司1000t/d新型干法水泥生产线,在2010年11月份出窑熟料fCaO含量达1.91%~5.60%,持续偏高,高游离钙造成熟料安定性不合格,而熟料KH为0.857~0.894,并不高。11月熟料荧光全分析见表1。

2 游离氧化钙持续偏高的原因

一般情况下,KH值低fCaO也低是符合配料计算的,但KH低fCaO高的反常现象往往是由于C3S分解产生的二次fCaO造成的,而C3S分解主要是还原气氛和冷却速度所致。

2.1 还原气氛导致二次fCaO增高

水泥熟料正常生产中都是在氧化气氛下进行的,但是当煤粉燃烧不充分时常会产生还原气氛。该公司11月份入窑煤粉质量较差,煤粉灰分达42%以上,热值仅18601kJ/kg左右,该月入窑煤粉工业分析见表2。

由于入窑煤粉质量差,燃烧性能差,在窑内燃烧不充分,部分煤粉被拉至窑尾仍燃烧不完全,以致窑内还原气氛严重,熟料中的Fe3+被还原成Fe2+,由于熟料在还原气氛下烧成,Fe2+取代了部分Ca2+进入C3S晶格中,当熟料出窑后在空气中冷却时,Fe2+又重新被氧化成Fe3+,Fe3+不能取代C3S晶格中Ca2+,在氧化过程中从碱性组分转变为酸性组分,夺取C3S中的Ca2+化合形成CF,这些离子的迁移导致C3S结构不稳定而分解出C2S和二次fCaO。由此可以看出,水泥熟

料在烧成过程中煅烧气氛对熟料的化学、矿物组成影响显著,在还原气氛下,熟料中的Fe3+被还原成Fe2+,引起熟料中的矿物组成发生变化,导致熟料中C3S、C4AF的形成量降低,C2S、C3A、二次fCaO含量增加。2.2 熟料冷却速度对二次fCaO的影响

C3S是不一致熔化合物(不稳定的化合物,没有自己的熔点,加热这种化合物到某一温度便分解成一种液相和一种晶相,二者组成与化合物组成皆不相同),它仅存在于2150℃~1250℃之间。在2150℃,C3S分解为CaO和液相,在1250℃时,C3S分解为α-C2S和二次fCaO,但这时的分解只在靠近1250℃温度范围内才以较快的速度进行,在较低温度时C3S的分解几乎可以忽略不计,所以在常温下C3S能以介稳状态长时间存在。为此在生产实际中常采取急冷措施,即将烧成的水泥熟料急冷,使之更快地通过1250℃的温度范围,这样C3S来不及分解而以介稳状态保存下来。该公司在11月份由于窑头废气风机损坏,为减少环境污染篦冷机内鼓风量减少,加上窑内通风差,还原气氛重,窑冷却带及篦冷机内冷却效果差,导致熟料冷却缓慢,以致C2S分解为α-C2S和二次fCaO。

3 针对二次fCaO持续偏高采取的措施

鉴于fCaO持续偏高,该公司深刻分析了产生的原因,决定从煤粉质量、配料方案、设备维护、精细操作等方面着手进行整改。

3.1 控制入窑煤粉质量

欲控制入窑煤粉质量首先应从源头抓起,加强进厂原煤质量管理,对于进厂原煤应尽可能地用两到三个矿点的煤,避免过多的劣质矿点煤进厂,以确保进厂原煤的质量和数量,同时应分矿点堆放,搭配入预均化堆场,加强均化效果。对于库房现存的大量劣质原煤不能单独使用,而要立即进购一批优质原煤,并及时检验堆场内各点煤的质量,根据具体情况确定如何布料和取料,从而更好地搭配使用。高灰分低热值的煤粉燃烧特性差,火焰燃烧速度慢,火焰偏长,黑火头长,火焰温度低,煤灰沉降多,熟料结粒偏大,易长长厚窑皮和出现黄心料,所以应控制较低的出磨水分和煤粉细度来改善煤粉的燃烧性能,提高燃烧速度和火焰温度,避免长厚窑皮和还原气氛出现。为此确定入窑煤粉水分由≤1.5%调整至≤1.0%,将煤粉细度控制指标由0.08mm筛筛余≤5.0%调整至≤2.0%。为达到这一目标,将煤磨(ϕ2.4m×4.75m)研磨体的级配方案进行了调整,在原有两种规格(ϕ50mm、ϕ40mm)钢球的基础上增加了ϕ30mm钢球的含量,从而确保了煤粉细度指标的实现。煤磨研磨体级配方案见表3。

表1 11月高fCaO熟料荧光全分析(%)及率值

表2 11月入窑煤粉工业分析

同时为加强煤炭的全过程管理,从管理层面有效降低熟料热耗,该厂根据入窑煤粉空气干燥基低位发热量和相关水分推算得出进厂原煤收到基低位发热量,再根据检测得出的进厂原煤收到基低位发热量,计算其差异率。受煤粉制备过程中热风带入粉尘的影响,入窑煤粉发热量与进厂原煤发热量相比发生了变化,经试验,其变化程度与带入粉尘的含量相当,在基于煤粉较原煤增加3%灰分的前提下,再考虑试验误差,其差异率应为-5%~-1%之间。该厂每月对进厂煤炭和入窑煤粉的发热量进行差异性分析,若差异率在-5%~-1%时(基于煤粉较原煤增加3%的灰分),视为正常,若超出此范围,将对相关人员进行处罚,从而加强了进厂原煤的管理。

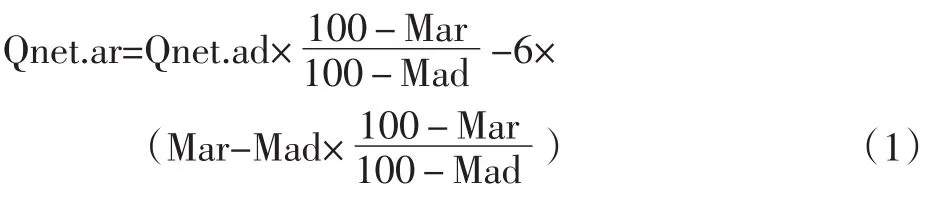

原煤收到基低位发热量按式(1)推算:

表3 煤磨(ϕ2.4m×4.75m)研磨体级配,t

表4 12月入窑煤粉工业分析

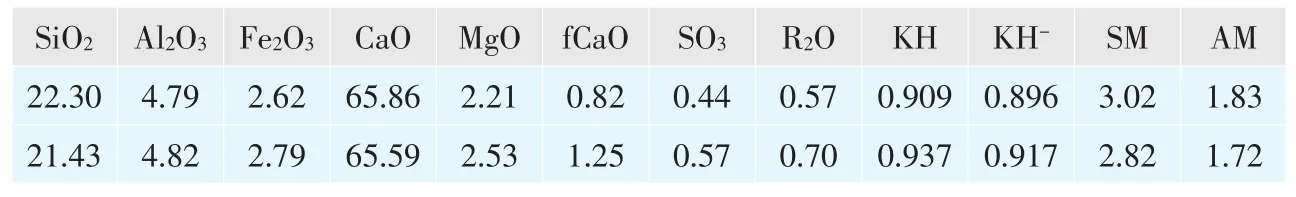

表5 12月熟料荧光全分析(%)及率值

表6 优化配料方案前后熟料率值变化情况

式中:

Qnet,ar——推算得出的原煤收到基低位发热量,kJ/kg

Qnet,ad——入窑煤粉空气干燥基低位发热量,kJ/kg

Mar——原煤收到基水分,%

Mad——入窑煤粉空气干燥基水分,%

检测得出的进厂原煤收到基低位发热量与推算得出的原煤收到基低位发热量的差异率按式(2)进行计算:

差异率=(推算得出的原煤收到基低位发热量-检测得出的进厂原煤收到基低位发热量)÷检测得出的进厂原煤收到基低位发热量×100% (2)

通过加强入窑煤粉质量控制,入窑煤粉质量有了明显的变化,趋于稳定,该厂2010年12月入窑煤粉工业分析见表4。

3.2 采用低铁配料,减少黄心料

由于煤粉质量差,燃烧特性差,易产生还原气氛,熟料中的Fe3+被还原成Fe2+,当熟料出窑后在空气中冷却时,Fe2+又重新被氧化成Fe3+,夺取C3S中的Ca2+化合形成CF,导致C3S结构不稳定而分解出a/-C2S和二次fCaO。因此采用低铁的配料方案,将熟料中的Fe2O3控制在2.7±0.1,从而减少大量的Fe3+被还原成Fe2+的几率,为减少熟料中黄心料的比例和二次fCaO的含量创造了条件。该厂12月熟料荧光全分析见表5,优化配料方案前后熟料三率值变化情况见表6。

3.3 加强设备的维护保养

该公司对设备巡检实行精细化管理,建立了工艺、机、电合并的三级巡检制度,机电合并巡检能够有效地提高劳动生产率,故障发现处理快,技术互相渗透,与三级(巡检人员、专业技术人员、主管)巡检相结合,能够有效保证一级巡检质量,考核各级管理职责,从而提高管理效率。通过加强设备维护保养工作,把一些可能出现的设备事故消灭在萌芽状态,确保了风机等主机设备运行正常,为加强熟料正常煅烧和急冷等创造了条件。

3.4 精细操作稳定窑内热工制度

针对这种高灰分低热值的煤,应控制窑内过剩空气上限,系统总风量略偏大为宜,在温度的控制上,关键在于窑头窑尾两把火的完全燃烧,窑尾必须保证入窑物料分解率在92%~94%之间,波动不能太大,太高易使物料发粘,造成预热器堵塞,太低则增加窑的负荷。通过控制篦冷机上的料层厚度,来获得较高的二次风温(1000~1100℃)、三次风温(800℃~900℃),有利于煤粉的快速燃烧,减少还原气氛的产生,提高窑头温度,保证窑的发热和传热能力,为C3S的形成和熟料煅烧提供保障。

优化和调整燃烧器的参数,首先调整燃烧器的象限位置,该公司的窑为ϕ3.4m×52m,燃烧器的位置由原来的(0,0)调整到第四象限(30,-30),主要是考虑到劣质煤的燃烧能力弱,故稍压低燃烧器头部和偏料方向加强熟料煅烧。鉴于劣质煤易产生不完全燃烧和形成还原气氛,为了给头煤燃烧提供更多的氧来促进燃尽率,将燃烧器由原来的零位(燃烧器头部和窑口平齐)拔出至零位靠外-200mm。燃烧器的内外风比例由原来的外风全开、内风50%调整为内风全开、外风只开50%,以缩短火焰提高煅烧温度。一次风压由原来的15kPa提高到18kPa,充分提供窑头煤燃烧所需的足够的O2。通过以上对燃烧器的调整,劣质煤的燃烧有了很大改观。

采用“薄料快转”的煅烧操作方法,为避免大量未燃尽的煤粉跑到窑尾及预热器五级筒内燃烧,煅烧操作时应全开燃烧器内流风,并控制窑尾烟气中O2含量为1.5%~2.0%,同时燃烧器尽量偏料位(即在第四象限内),让煤灰均匀掺入到熟料中,使火焰形状更集中,提高烧成带温度,在正常投料时窑速由3.6r/min提高到3.9r/min,做到“薄料快烧”。

通过采取以上措施后,该厂在2010年12月份熟料质量得到了彻底改观,熟料KH稳定在0.92±0.02,fCaO含量在0.5%-1.5%的范围内,合格率达85%以上,fCaO含量>1.5%,且最大值<2.0%与<0.5%的共占15%以下,熟料安定性合格率达100%。熟料结粒均匀,色泽黑亮,黄心料极少。

4 结语

由于劣质煤燃烧特性差,窑内还原气氛严重,窑头废气风机损坏,熟料冷却效果差,造成了C3S的分解,生成了大量的二次fCaO,使得熟料以致水泥安定性不合格而无法出厂,通过采取控制入窑煤粉质量、优化配料方案、加强设备维护保养、精细操作稳定窑内热工制度等措施,熟料质量得到了彻底改观,熟料中fCaO含量合格率达85%以上,且最大值低于2.0%,结束了熟料安定性不合格的状况。

TQ172.14

A

1001-6171(2011)06-0049-03

通讯地址:1万源市大巴山水泥公司,四川万源 636350;2宜宾市天原特种水泥公司,四川宜宾 644004;

2011-03-31;

赵 莲