Φ5.0m×15m双滑履磨机筒体的制作

2011-01-05刘春侠张秀华李宾

刘春侠,张秀华,李宾

Φ5.0m×15m双滑履磨机筒体的制作

The Manufacture of Φ5.0m×15m Ball Mill Cylinder with Double Slide-shoe Bearing

刘春侠,张秀华,李宾

Φ5.0m×15m双滑履水泥磨由天津院开发设计,是5000t/d水泥生产线熟料粉磨系统的专业主机设备。

Φ5.0m×15m双滑履水泥磨装机功率:5800kW,生产能力:150t/h,磨机总重404t,磨机筒体净重166t。由于此磨机筒体与以往磨机筒体相比,具有最重、最长的特点,这对设备、工艺、工装及起吊运输都提出了较高的要求。下面对此磨机筒体的加工方法进行说明。

1 筒体制作难点

1.1 筒体重量过重,机床承载重,起吊难度大

此磨机筒体加工后净重为166t。筒体车加工之前需将双隔仓的篦板架预先放入筒体内,再装上车加工工装,这样车加工时车床需支撑的重量接近195t。以往磨机筒体均在Φ6m×24m筒体车床上进行车加工、钻衬板孔。而Φ6m×24m筒体车床的承重最大为160t,此筒体重量大大超出了筒体车床的承载范围,这就决定了此筒体不能在Φ6m×24m筒体车床上车加工。

刚才提到筒体安装到筒体车床之前的重量接近195t,而所能利用的行车最大起吊能力为160t,另有一台50t的行车。如何将195t重的筒体吊装至筒体车床上成了一个难题。

1.2 筒体的技术要求高

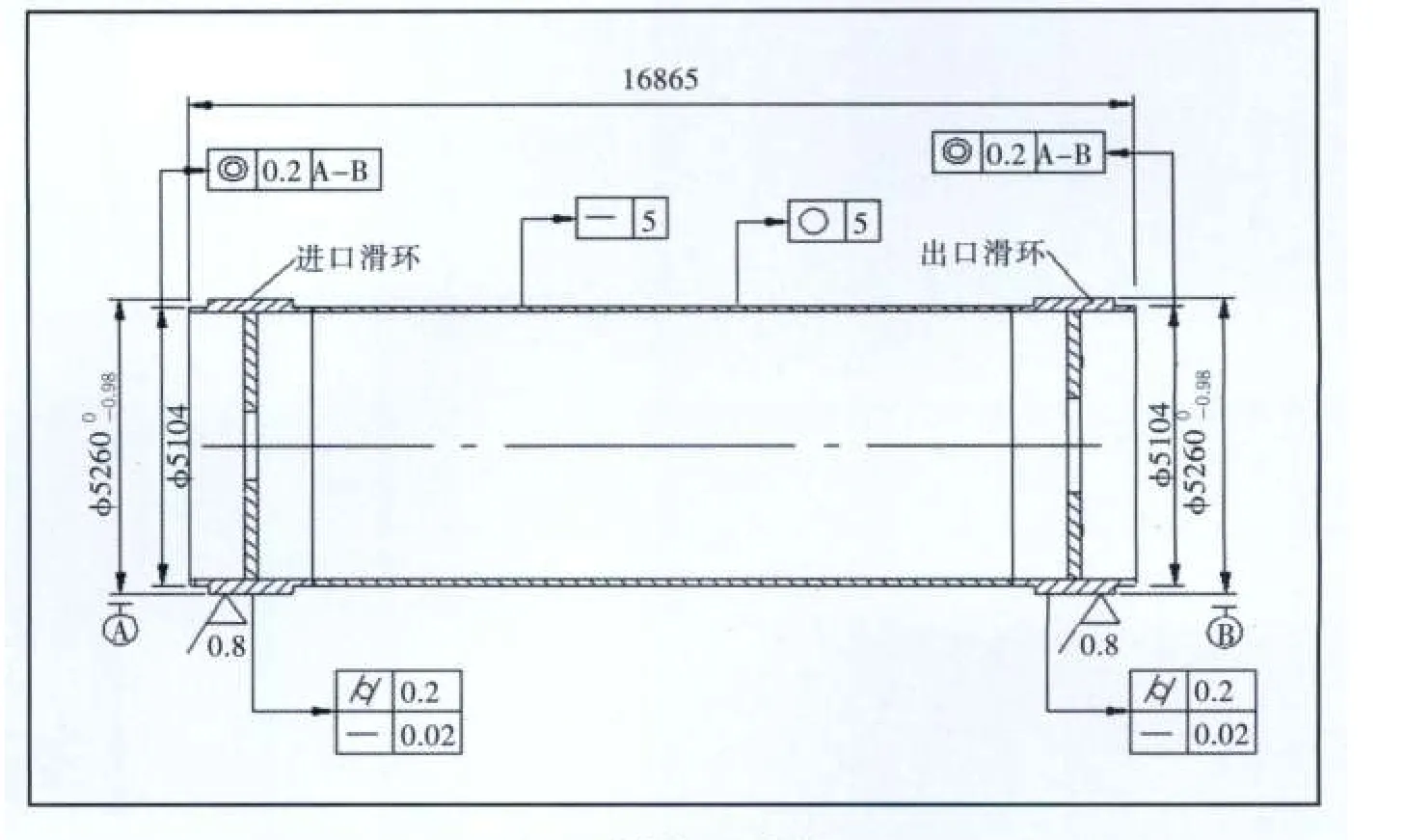

筒体是磨机中最关键的部件,筒体制造质量和加工质量的好坏直接关系到磨机运转的平稳性和使用寿命,所以设计上技术要求较高(图1):

(1)筒体全长直线度5mm,圆度5mm;

(2)两滑环外表面直线度0.02,圆柱度0.2,滑环外圆公差为-0.98~0mm,两滑环外表面粗糙度0.8;

(3)筒体上各衬板孔的位置度公差为1mm。

2 解决措施

2.1 筒体重量过重,加工机床及起吊难题的解决

为解决机床承重的问题,我们利用三个月的时间,制造出一台Φ6m×18m筒体车床。此筒体车床的承重最大250t,可以车加工直径4~6m、长度最大18m的筒体,完全可以满足此筒体的车加工。

为解决起吊难题,经过多方讨论,我们采取利用160t、50t的两台行车一起将195t重的筒体吊装至筒体车床上的方法。我们先精确计算出筒体的重心位置,然后计算出筒体的两个吊点,保证50t行车的起吊重量不超过其范围。起吊时,两台行车分别吊两个吊点,有专人在地面上指挥着两台行车的操作。经过协作,终于将筒体成功安装到筒体加工车床上。

2.2 采取有效措施满足筒体技术要求

2.2.1 满足筒体的直线度、圆度要求

(1)各筒体单节、滑环单节在卷圆时用样板和卷尺配合测量,圆度、直线度控制在4mm范围内。

(2)各筒体单节用筒体车床对两端面进行车加工,并车加工出焊接坡口,以保证两端面的平行度,从而满足筒体直线度要求。

(3)铆工在托轮工装上以内圆对接各筒体单节时,同轴度控制在5mm范围内。

(4)各筒体单节焊接时,采用多层多道焊接,且内外交替焊接,以预防筒体变形。

2.2.2 满足两滑环Φ5260、Φ5104的形状、位置公差及粗糙度要求

(1)筒体车床在加工前用经纬仪校正其精度。主轴顶尖同尾架顶尖的同轴度及径向公差控制在0.1mm范围内,车床轴心和导轨中心的平行度公差控制在0.1mm范围内。

图1 筒体加工示意图

(2)滑环外圆车一刀后,用π尺多处测量滑环直径尺寸,根据各直径尺寸之间偏差,用百分表进行找正,调整机床精度。调整好后,分别进行粗、精加工。

(3)为了满足滑环各部位粗糙度要求,精加工时,留出砂光余量,最后用可转角砂光工装对滑环外圆进行砂光,此工装能360°任意方向转动,可对滑环表面各部位进行砂光。

2.2.3 保证各衬板孔的位置度公差要求

由于此磨机筒体必须在Φ6m×18m筒体车床上车加工,而Φ6m×18m筒体车床没有打孔设备,这就需打破以往在筒体车床上钻衬板孔的传统。经过研究,我们采取在筒体车床上划好筒体衬板孔线,然后将筒体吊至转胎上用钻床钻衬板孔的方法,来解决打孔问题。具体措施如下:

(1)筒体在Φ6m×18m筒体车床上车加工完滑环后,筒体车床两刀架找正,保证两架的中心高度一致,两刀架的刀尖保持水平。

(2)划出过人孔中心的筒体水平线。

(3)在90°对称位置划出4条过衬板孔中心的筒体水平线。

(4)以人孔中心为基准划出筒体上第一圈衬板孔线。

(5)钻孔前调整转胎,保证在筒体车床上划的衬板孔水平线与钻床走刀轨迹线一致,然后就可以按线钻筒体上各衬板孔。保证钻孔位置在筒体的中心高位置,并随时测量孔距和各排孔之间的平行度。

3 结束语

通过以上工艺方法,我们顺利完成了第一台Φ5m×15m水泥磨筒体的制作,经检验满足图纸的各项技术要求。此磨机筒体的制作,使我公司的

工艺及技术水平又有了新的突破。

TQ172.632.1

B

1001-6171(2011)01-0091-02

通讯地址:中天仕名(徐州)重型机械有限公司,江苏 徐州 221006;

2010-05-28;

吕 光