裂解器加热器管束腐蚀原因分析及对策

2011-01-05孟凡亮马志明

孟凡亮,马志明

(中国石油化工股份有限公司北京燕山分公司,北京市 102500)

裂解器加热器管束腐蚀原因分析及对策

孟凡亮,马志明

(中国石油化工股份有限公司北京燕山分公司,北京市 102500)

通过对中国石油化工股份有限公司北京燕山分公司某装置裂解器加热器管束腐蚀裂纹及腐蚀产物进行的宏观、微观等各个角度的分析,认为裂解器加热器换热管的开裂属于应力腐蚀开裂。其中应力可能来自于管束加工过程中由于未进行固熔处理而产生的残余应力,同时设备所处的温度、压力、介质等工况也为应力腐蚀的发生提供了外部条件。对各种原因进行了细致的针对性措施分析,根据最终的分析结果,建议选用具有更好的抗应力腐蚀能力的材质——316LN不锈钢。结果显示使用情况良好,证明 316LN材质能够适应这种工况。

腐蚀 裂纹 应力腐蚀 316LN

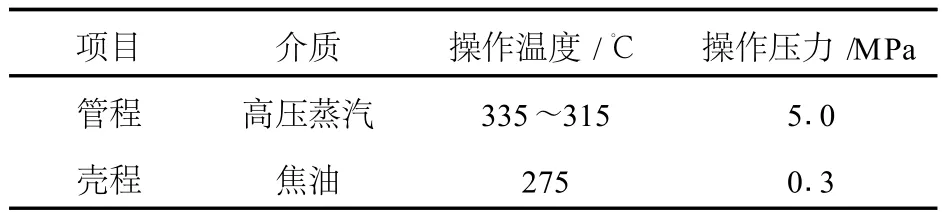

燕山分公司某装置裂解器加热器 (位号 PE-52)于 2007年 9月 9日投入使用,其结构形式为 U形管式加热器,材质为 316L,2007年 9月 25日发现一支换热管泄漏,10月 2日又有一支换热管泄漏。该设备位于产品采出单元,其运行状况直接关系着装置能否顺利采出产品。裂解器加热器工况如表 1所示。

1 材料理化分析

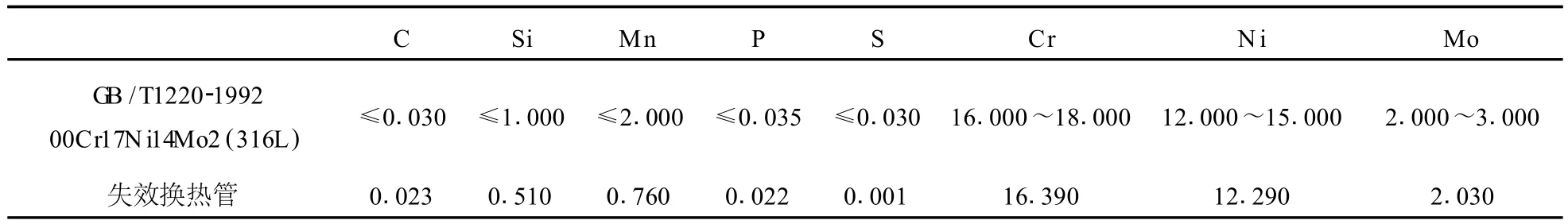

为验证设备的腐蚀裂纹是否由材质不合格引起的,首先对裂解器加热器 (PE-52)材料进行了化学成分分析。裂解器加热器换热管化学成分分析结果如表 2所示。

表 1 裂解器加热器工况Table 1 Conditions of racking heater

表 2 裂解器加热器换热管化学成分分析结果Table 2 Chemical composition analysis results of heat exchange tube of cracking heater w,%

分析结果显示失效换热管成分符合 G B/T1220—1992不锈钢化学成分标准,换热器所用管材不存在质量问题。在材料化学成分正常的前提下,换热器使用周期如此之短,说明缺陷的产生与使用环境和其它未知因素有关,需做进一步的分析。

2 裂纹性质分析

2.1 裂纹宏观检查

宏观检查发现,换热管裂纹均发生在曲率半径最小的弯头中性面位置,裂纹曲折扩展。为进行分析,对泄漏换热管进行了切割,切割后发现换热管中性面位置内表面存在多条大致平行的纵向裂纹,外表面肉眼可见的宏观裂纹,其内表面看到的裂纹长度较外表面要长。图 1为换热管弯头裂纹在内表面的宏观形貌。这说明换热管束的腐蚀开裂是从换热管内部开始的,主要跟换热管内部的介质及所处工况有关。

图 1 换热管弯头裂纹在内表面的宏观形貌Fig.1 Macrocosm appearance of elbow crack on the heat exchange tube in the inner surface

2.2金相检查

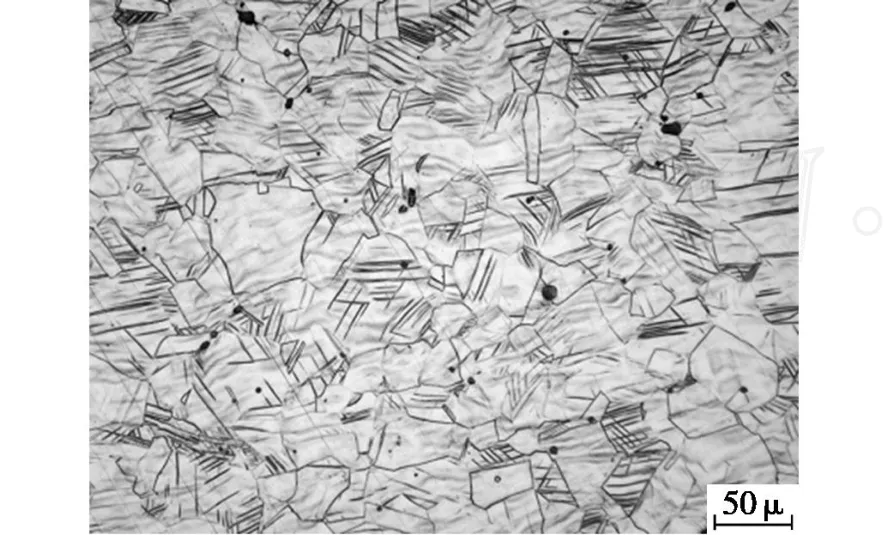

为深入研究裂纹的微观形貌,对断裂部位进行了金相检查。换热管外侧管壁显微组织见图 2。检查结果表明,弯头中性面位置附近存在多条从内表面向外表面扩展的细微沿晶裂纹。金相检查中还发现,在换热管弯头外侧管壁整个厚度范围内存在大量滑移线,而弯头中性面位置裂纹发生部位及换热管内侧未见滑移线,在远离弯头的直管段整个截面也未见滑移线。

图 2 换热管外侧管壁显微组织Fig.2 Wallmicrostructure in the outboard of heat exchange tube

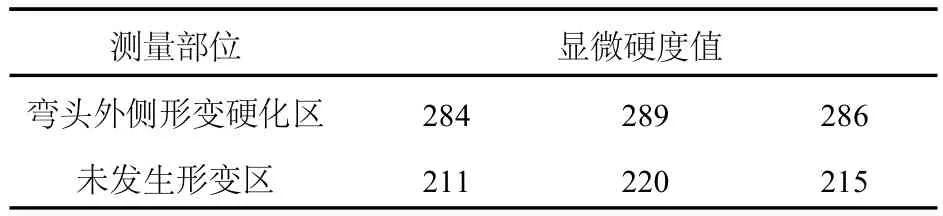

此外,对换热管不同部位进行了硬度测定,测定结果表明,弯头外侧严重变形滑移线密集部位显微硬度明显偏高。测定结果见表 3。

表 3 换热管不同部位显微硬度测定结果Table 3 Microhardness testing results in the different parts of heat exchange tube HV100

2.3 断口分析

2.3.1 断口宏观分析

从开裂换热管裂纹断口的宏观形貌可以看出,换热管裂纹断口平齐,断裂面基本与换热管表面垂直,断口毗邻部位金属未见明显塑性变形,表现了明显的脆性断裂特征。

2.3.2 断口微观分析

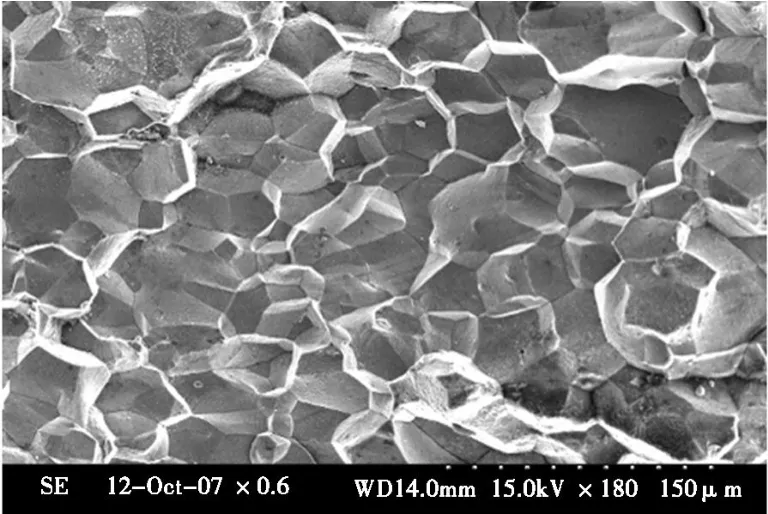

换热管裂纹全部断口的微观形貌均具有典型的沿晶断裂特征,在沿晶断裂表面存在有腐蚀产物,并伴有少量二次沿晶裂纹,如图 3所示。

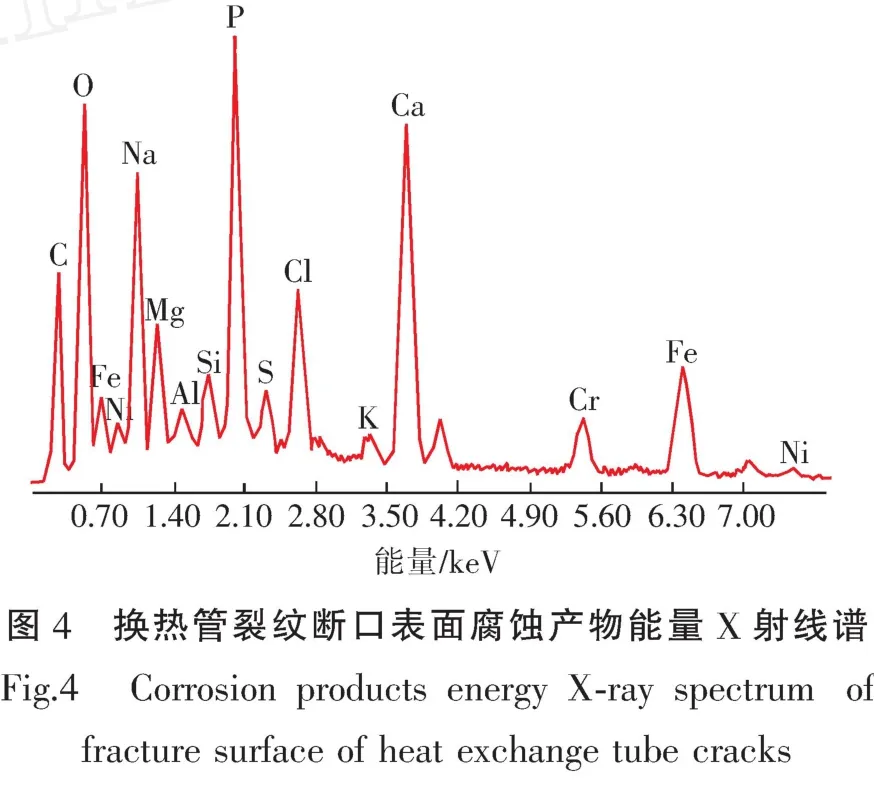

图 4为换热管裂纹断口表面腐蚀产物能量 X射线谱。结果表明,在换热管裂纹断口表面存在的腐蚀产物含有 Cl元素,换热管内表面腐蚀产物同样含有 Cl元素,说明在这个腐蚀系统中 Cl元素的存在。

图 3 换热管裂纹断口微观形貌Fig.3 Microstructure of the fracture cracks of heat exchange tube

2.4 裂纹性质判断

综合上述宏观检查、金相检查及断口能谱分析等各项分析结果,认为裂解器加热器换热管的裂纹具有比较典型的氯离子引起的 Cr-Ni奥氏体不锈钢应力腐蚀开裂特征。氯化物应力腐蚀开裂是在拉应力与氯离子联合作用下形成的一种表面开裂,是应力腐蚀开裂的一种形式。一般来说,氯离子浓度愈高,愈易产生应力腐蚀破裂。但值得注意的是,产生应力腐蚀破裂的最低氯离子浓度是很低的,几乎只要有氯离子的存在,即可发生破裂,这是因为实际工况导致发生了氯离子局部浓集的缘故[1]。

3 裂纹成因分析

3.1 环境因素

裂解器加热器换热管内介质为高压蒸汽,蒸汽温度为 335℃,压力为 5.0 MPa,在此温度、压力下,管内蒸汽应完全处于气态。如果温度、压力发生波动,有可能出现汽、液并存状态,在此情况下,蒸汽生产过程中带来的微量的氯元素将以离子的形式存在其中,同时,温度及压力的波动也会导致换热管受力情况的波动。因此,在换热器的使用环境中,存在着能破坏不锈钢钝化保护膜的活性氯离子,这将为材质为奥氏体不锈钢的裂解器加热器换热管的应力腐蚀开裂提供条件[2]。

经过对生产蒸汽用的除盐水及回收的凝结水进行多次取样分析,结果显示水中氯离子含量非常低,质量分数都在 5μg/g以下,但当氯离子质量分数在1~5μg/g时,达到应力腐蚀的温度,仍然会发生应力腐蚀,而裂解器加热器所处环境温度超过 300℃,处于 316L不锈钢的应力腐蚀敏感区。所以,奥氏体不锈钢在这种高温环境下,在氯离子含量很低的介质中也会发生应力腐蚀开裂,氯离子很可能通过沸腾、冷凝等方式在某些局部浓缩富集,从而满足开裂所需的浓度,导致应力腐蚀开裂的发生。

3.2 力学因素

换热管弯头外侧管壁显微组织存在大量滑移线,这是在弯管过程拉伸应力作用下发生显著塑性变形所致,如果对弯头进行固熔处理,滑移线将消失。大量滑移线的出现说明该弯头未经固熔处理,弯头部位复杂的应力未被消除,弯头内侧存在纵向压应力[3]。在外侧拉应变和内侧压应变作用下,中性面很可能存在周向 (环向)拉应力作用。环向拉应力的存在为裂解器加热器换热管的应力腐蚀破裂提供了应力条件。

3.3 组织因素

能谱分析结果表明:换热管组织中存在铁素体。铁素体的存在,使材料耐点蚀性能下降,使材料总体耐腐蚀性能降低,必须严格控制金属组织中铁素体的含量。

4 腐蚀解决 对策

4.1 对策分析

首先从应力腐蚀成因方面去分析解决裂解器加热器管束腐蚀问题的对策。

环境因素方面,裂解器加热器管程的高压蒸汽来自锅炉,为节约能源,蒸汽生产中所用的水一部分为除盐水,另一部分为少量分析达标的蒸汽凝液,蒸汽凝液中可能含有微量的氯离子,目前裂解器加热器所用蒸汽已全部由除盐水制成,对氯离子含量等各项指标的控制更加严格,但蒸汽生产的工艺决定无法避免蒸汽中微量氯离子的存在。

应力方面,设备制造加工和焊接过程中产生的残余应力,可通过对设备固熔处理消除。此外,还需要对换热管的表面光洁度提出较高要求,不能有划痕等表面缺陷存在。

组织方面,需控制组织中铁素体的含量,为了得到单一的奥氏体组织,使金相组织中的铁素体和碳化物控制在合理范围内,消除组织应力,可对换热器做固熔处理。

综上所述,可从环境、应力及组织三个方面采取有针对性的措施来提高 316 L不锈钢的耐腐蚀能力,但因装置本身生产工艺以及蒸汽的生产工艺均为成熟工艺导致设备所处工况无法发生本质变化,氯离子的存在无法避免,而且因设备尺寸较大的缘故,做固熔处理有一定的难度。

所以,仅从这几方面解决 316L不锈钢应力腐蚀的措施在实际操作过程中很难实施,均不是解决问题的最佳方案。需考虑从设备材质方面入手,选择更加合适的材料去解决裂解器加热器应力腐蚀的问题。

4.2 对策方案——316LN在裂解器加热器上的应用

4.2.1 316LN简介

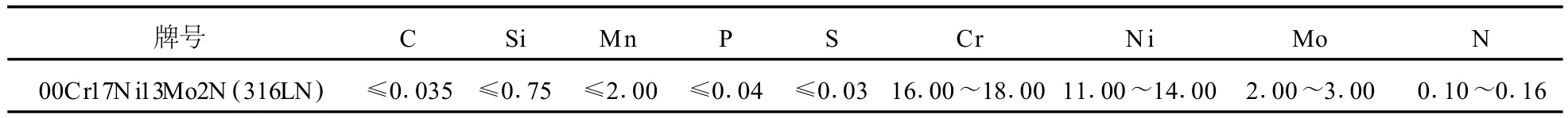

不锈钢的抗腐蚀能力主要取决于 Cr,Ni元素含量。近些年来,氮元素也日益成为铬镍奥氏体不锈钢中的重要合金元素。氮元素的作用除代替部分镍以节约贵重的镍元素外,主要是作为固熔强化元素提高奥氏体不锈钢的强度,但并不损害不锈钢的塑性和韧性,同时,氮元素能提高钢的耐腐蚀性能,比如耐晶间腐蚀、点腐蚀和应力腐蚀等[3]。近些年来,用氮合金化的奥氏体不锈钢的研究开发取得了较大的进展。316LN是在 316L不锈钢中添加氮元素,使其具备 316L不锈钢的基本特性,但有更优良的抗腐蚀性能,其化学成分如表 4所示。

表 4 316LN的化学成分Table 4 Chemical composition of 316 LN w,%

4.2.2 316LN的应用

316LN中氮元素质量分数为 0.10%~0.16%,根据含氮不锈钢的分类属于中氮型不锈钢,其生产工艺为在正常大气压力条件下冶炼和浇注,所得到的氮合金化奥氏体不锈钢 (包括铬镍氮、铬锰氮和铬锰镍氮型钢),目前以耐腐蚀为主要目的,同时具有较高的强度。目前 316LN奥氏体不锈钢作为一种新型耐腐蚀材质已经在国内化工装置中已经有了一定的应用,耐腐蚀效果明显,同时,与同样具有较好的耐应力腐蚀能力的钛材等材质相比,316LN不锈钢在制造成本、制造难度及加工周期等方面更具有优势。因此,基于以上几方面因素,可考虑将设备的材质升级为 316LN。

5 结 论

针对裂解器加热器换热管应力腐蚀开裂的这些因素,可以通过对换热器进行固熔处理来消除加工应力,同时要避免设备在运输过程中出现凹坑、划痕等表面缺陷,从而尽可能解决应力问题,在操作过程中要对设备中蒸汽的品质进行严格控制,同时对设备的操作条件进行严格控制,避免出现温度、压力的波动。但这些措施都无法从根本上避免316L在氯离子存在的环境中发生应力腐蚀。为了进一步提高设备的抗腐蚀能力,计划采用 316LN不锈钢代替原 316L不锈钢材质。新设备于 2008年 4月投用,至 2010年 7月两年多时间内进行过两次水压试验及表面检测,使用情况良好。

[1] 肖纪美 .不锈钢的金属学问题[M].北京:冶金工业出版社,1983(9):242-274.

[2] 张德康 .不锈钢局部腐蚀[M].北京:科学出版社,1982.

[3] 杨德均 ,沈卓身 .金属腐蚀学[M].北京:冶金工业出版社,2003:153-176.

Analysis of Corrosion of Cracking Heater Tubes and Countermeasures

M eng Fanliang,M a Zhim ing

(SINOPEC Beijing Yanshan Petrochem ical Co.,L td.,B eijing102500)

The macro and micro analysis of corrosion crackings and corrosion products of cracking heater tubes in S INOPEC Beijing Yanshan Petrochemical Co.,Ltd concluded that the crackings of cracking heater tubeswere the stress corrosion cracking.The stress may come from residue stress produced from failing to perfor m solid solution treatment in manufacturing,while the service temperature,pressure and media of the equipment also provided external conditions for the stress development.Based upon the detailed analysis of the corrosion causes,it was suggested to select a good material-316LN which is resistant to stress corrosion cracking.The application of 316 LN material shows that it is a good material for the service.

corrosion,cracking,stress corrosion cracking,316LN

TE986

B

1007-015X(2011)06-0033-03

2011-09- 02;修改稿收到日期:2011-12-01。

孟凡亮,工程师,现在燕山石化分公司从事静设备专业管理工作。E-mail:mengfanliang1026@sina.com.cn

(编辑 董海青)