洗精煤破碎机溜槽改造

2011-01-04曹振龙金牛天铁煤焦化有限公司河北涉县056404

曹振龙(金牛天铁煤焦化有限公司,河北涉县 056404)

洗精煤破碎机溜槽改造

曹振龙(金牛天铁煤焦化有限公司,河北涉县 056404)

金牛天铁输煤系统洗精煤破碎机由于历史原因,初始安装就错位90°,致使煤料在破碎机内堆积,从而造成局部锤头磨损严重。通过在溜槽内部加设布料器装置,改变煤流的分布情况,达到锤头受料均匀的目的。经溜槽改造,改善料流分布后不但设备使用寿命大幅度提高,而且备件用量也相应锐减,解决了制约生产的瓶颈问题,为设备的正常生产提供了有力保障,经济效益十分显著。

破碎机 溜槽 反击板 改造

1 前言

金牛天铁煤焦化有限公司有60孔,7 m高,0.45 m宽,17 m长炭化室的焦炉两座。其型号为JNX70-2,具备年产150万t冶金焦炭的生产能力,同时具有干熄焦年发电量19 000万kW·h,外供焦炉煤气57 000万m3/年,以及焦油、硫酸、硫铵、粗苯等副产品的生产效能。其日需精煤5 000 t。煤破碎机的任务是将配比好的精煤粉碎成3 mm粒径的煤粉。煤破碎机的型号为PFCK1618式,共有3台,使用时两开一备,单机额定生产力350 t/h。

由于设计的原因,破碎机自2009年5月初始安装就使煤料下落与破碎机转子轴向成90°垂角,致使煤料在破碎机内堆积,造成局部锤头磨损严重,检修频繁,备件消耗量大,严重制约生产的正常进行,急需进行设备改造。

2 设备改造

2.1 设备成因分析

(1)设备简介

本破碎机共有21个旋转平面,每旋转平面内可以布置0~4个锤柄不等。出厂设计为63(21×3)锤头型式。该破碎机是反击、锤式、可逆式破碎机。破碎机的溜槽共有3个,分别承接M127、M128、M129皮带机输送的煤料后排至相应的1#、2#、3#破碎机机体内的箱体部件,它是连接皮带机机头与破碎机入料口的通道。经破碎后的煤料下落至M130皮带机上,再经M131、M132皮带机抬高位置,输送至50 m煤塔内。

该输煤系统的破碎机在保证煤粉粒度要求——3 mm粒径的煤料不低于72%比例,提高终极产品(焦炭)质量方面至关重要。同时,设备的正常使用不但能提高设备利用率,而且有利于节能降耗,解放劳动生产力。因此,破碎机的性能直接影响焦炭质量,属于备煤系统的关键部分。

(2)原因分析

当输煤系统运行时,煤流以2.5 m/s的初速度,10°的上抛角作斜上抛运动,之后沿溜槽侧板反击折回。结果在破碎机转子21个周转平面中,只有5~6个旋转平面的锤头受料并且锤头磨损严重。其位置位于破碎机自由端第4~第9锤盘中,其他锤盘中的锤头几乎不磨损。在每周开箱检查中每次至少有5~6个锤头、锤柄需要更换,备件消耗过多。

当皮带机输煤量为350 t/h的额定生产率时,破碎机21个周转平面中只有6个旋转平面的锤头有效,所以此时该设备的额定生产率仅为350÷21×6= 100(t/h),而此时输煤量为350 t/h,全部分布于5~6个锤盘中,其部位属于严重超负荷,其局部严重磨损也是超负荷造成的。这就是问题的症结所在。

(3)方案制定

方案1。破碎机的偶合器电动机旋转90°。这样能使下降的煤流沿破碎机锤头方向分布,使锤头均匀受料,既提高了破碎机效率,又使锤头均匀磨损。但由于破碎机偶合器电动机位于二楼,受设备基础地脚、厂房尺寸、附属设施等客观因素限制,除非全部拆除重建,否则难于更改。皮带机由于受物料存放地点的限制更不可能改变煤料方向。此法是理想情况,现场不易实现。

方案2。重新布置锤头,把受煤多的部分增加锤头数量,采用重新布置锤头的方式。在煤块受料多的部位(4~9列)增加锤头数量,由原来的每平面3个锤头改为4个,在煤料少的部位减少锤头数量,由原来的每平面3个锤头改为2个,同时按照《破碎与筛分机械设计选用手册》要求保障主轴动平衡的条件,在4~9列的对称位置13~18列也应布置每平面4个锤头[1]。

方案3。改造溜槽,使煤流沿破碎机轴向分布均匀。在溜槽内部加设诸如布料器之类的装置,以提高物料分布的均匀性。

2.2 设备改造过程

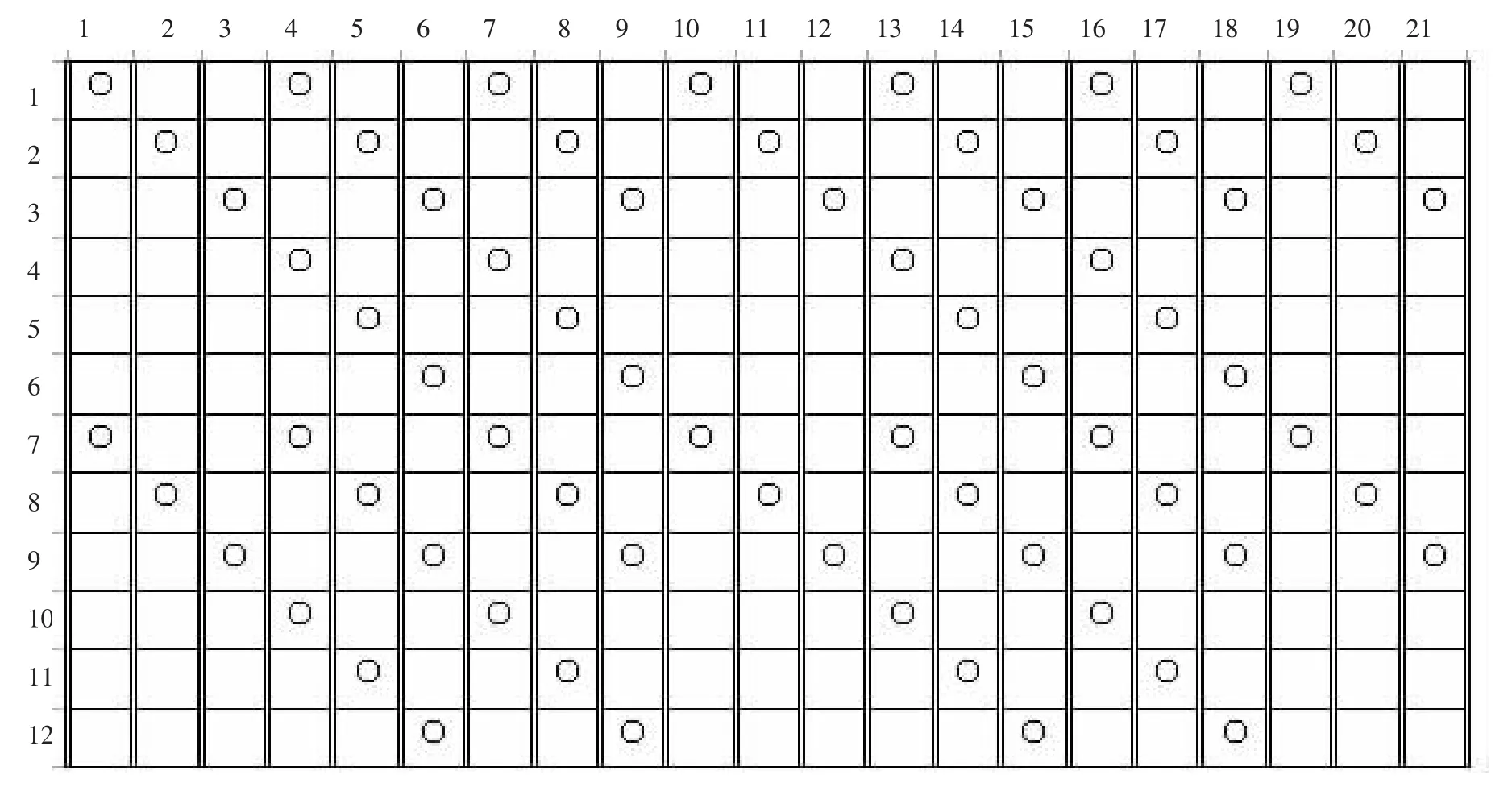

2010年末,采用方案二,设计锤头总数66个,锤头布置见表1。

表1 锤头2~4布置排列表

在试运行一个月内,多次调整下料间隙数据,结果煤粉细度有所升高,但锤头、锤柄套磨损依旧很严重,总之改造效果不甚理想。

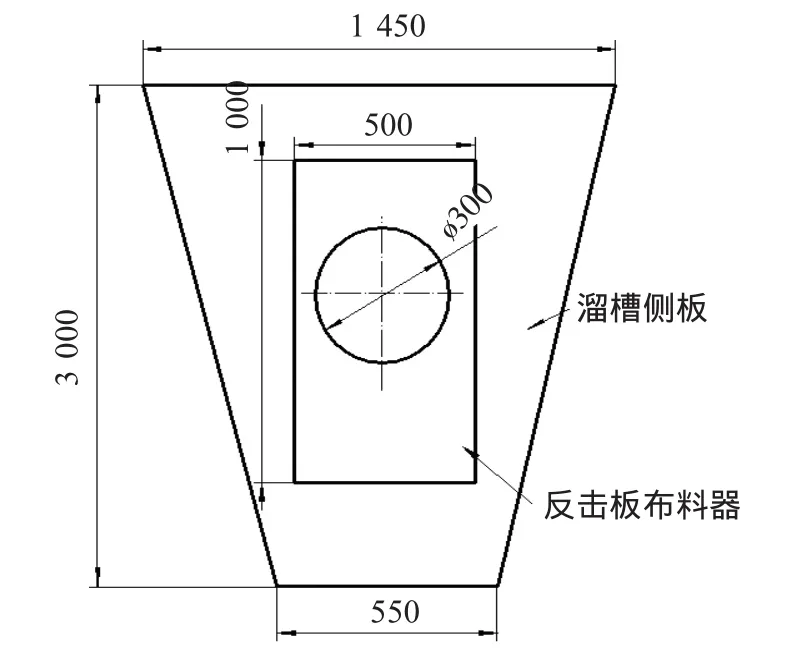

改变锤头布置并未解决磨损的根本问题,为此采用方案3。由于溜槽净空高度不足3 m,且洗精煤是从圆筒仓内经皮带机直接输送过来,含水量较多,加之配比后的炼焦用煤粘性较大,所以,所选布料器装置不宜复杂,否则极易堵塞溜槽。因此设计最为简单的角度可调的反击板式布料器,见图1。

图1 反击板布料器布置图

在受煤流冲击的溜槽板面上布置角度可调式反击板,为提高材料耐磨性,采用12 mm厚的锰钢板制作。其宽度等于溜槽受料板面的1/2左右,取值500 mm,反击板中间开孔,其目的是使通过中孔的煤流不至于再反射回来。其孔径应略大于反击板面宽度的1/ 2,取值300 mm,可以制成椭圆形,中孔还可以开大些,因为破碎机主轴右侧煤料的分布较少,这样可以使通过中孔的煤流分布在主轴右侧。抬高反击板可使中孔两边反射的煤料能到达主轴最左侧。改变反击板宽度可以改变左侧破碎机主轴受料比例,改变反击板中孔孔径可以改变右侧破碎机主轴受料比例。最后结果可使煤料在破碎机整个主轴上都有所分布,从而减少备件急剧磨损。

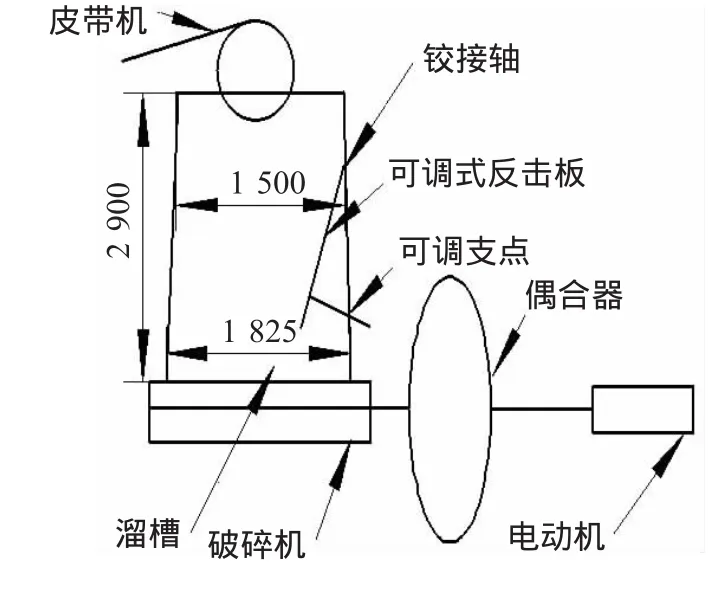

调试时从溜槽视孔中观察煤流在锤头上分布情况,随时调节反击板角度,直至整个破碎机主轴方向上都有煤流分布。必要时重新设计反击板宽度、长度及中孔孔径,以期达到在整个破碎机主轴方向上煤流均匀分布,见图2。

图2 可调反击板布料器安装图

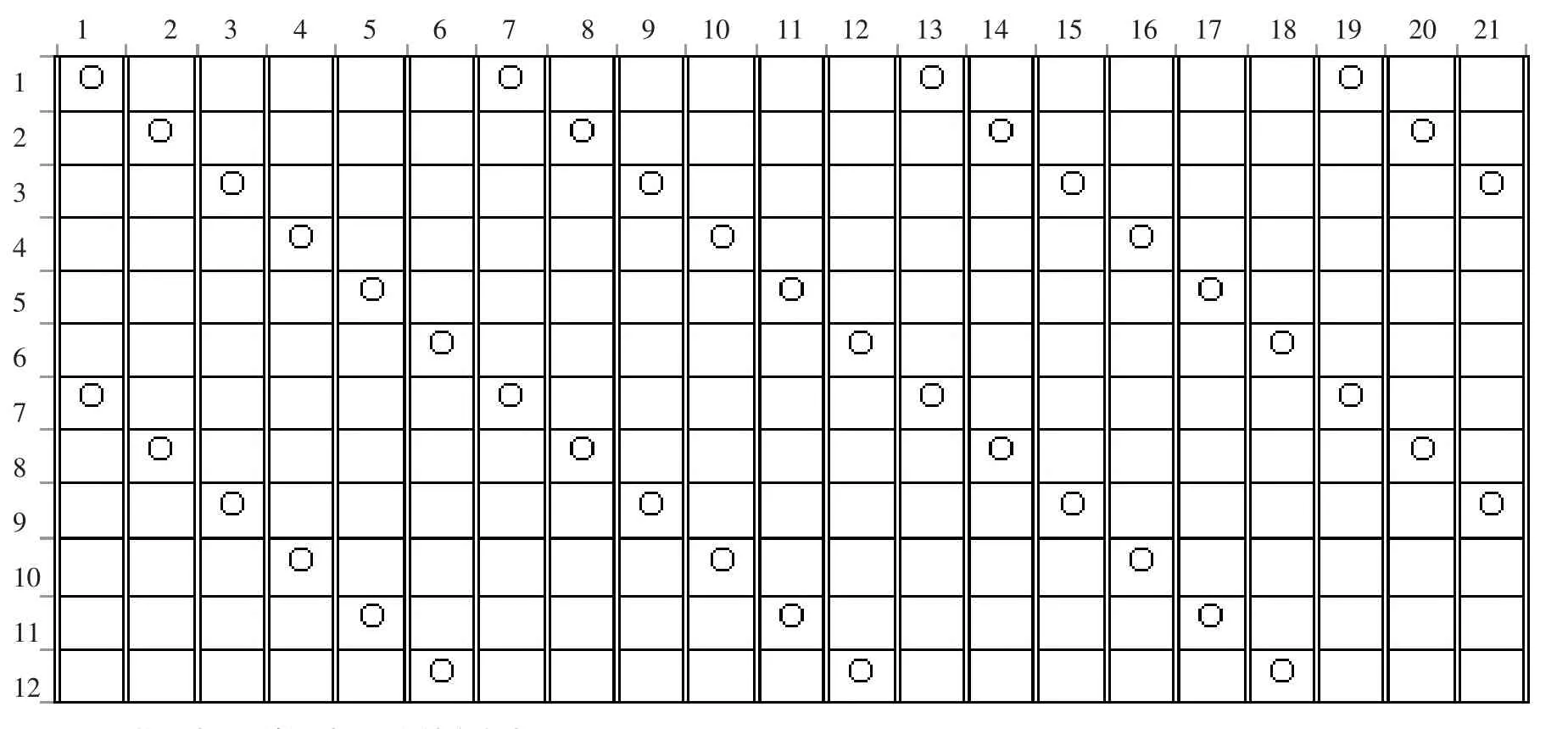

经过两个多月的试运行,设备运行平稳,备件磨损明显减少,备件消耗显著下降,每周开箱检查时,最多一次更换两套锤头、锤柄,有几次开箱检查锤头、锤柄都没有更换(磨损量很小)。由于溜槽改造后破碎的煤粉过细,无法满足颗粒度要求。在2011年3月改为42个锤头布置,见表2[2]。历经半年的运行,细度指标80%,满足炼焦用煤的需求。目前该设备运行良好,设备利用率、完好率均达到要求。

表2 42个锤头布置排列表

3 结束语

通过对溜槽的改造,完成了预期的目的,达到了使用效果。经过运行实践,设备运行平稳,性能良好稳定,大大提高了设备利用率,减少了备件消耗,设备运行处于可控状态。同时也减少了劳动力消耗,步入良性循环状态。经济效益十分明显:在备件方面,每月至少节约20套,年节约备件费用十几万元;在劳动力方面,在每周开箱检查中减少了五六套锤头、锤柄的称重、选配、拆卸、安装、调试等诸任务,年节省人工费2万多元。

[1]唐敬麟.破碎与筛分机械设计选用手册[M].北京:化学工业出版社工业装备与信息出版中心,2001:5.

Modification of Launder of Cleaned Coal Crusher

Cao Zhenlong

Due to certain reasons in the past,the cleaned coal crusher of Jinniu Tiantie Coal conveying system was misplaced 90?,resulting in coal piling-up inside the crusher and therefore local serious abrasion of hammer.A distributing device was added inside the launder to change the distribution of coal flow, so that the hammer could receive material uniformly.The modification improved material flow,substantially increased the equipment life and sharply reduced spare part consumption.The bottleneck restraining production was overcome and normal production was ensured strongly with remarkable economic benefit.

crusher,launder,impact plate

(收稿 2011-10-08责编赵实鸣)

曹振龙,2010年毕业于天津大学机电一体化工程专业,工程师,现在金牛天铁煤焦化有限公司设备材料部从事设备维护检修技术管理工作。