复合脱氧铁合金粉化研究进展

2011-01-04章俊季鹏飞谢有北京科技大学冶金与生态工程学院北京100083

章俊 季鹏飞 谢有 (北京科技大学冶金与生态工程学院,北京 100083)

复合脱氧铁合金粉化研究进展

章俊 季鹏飞 谢有 (北京科技大学冶金与生态工程学院,北京 100083)

介绍了国内外关于硅铁及各类复合脱氧铁合金粉化机理的研究情况,其研究大多停留在单一的铁合金品种上,尚未建立系统的复合脱氧铁合金粉化理论。文章从主成分设计、杂质元素含量与成分偏析以及铁合金储藏环境3方面对预防铁合金粉化的技术措施进行了总结,有利于从技术措施角度研究粉化机理。

铁合金 复合脱氧 粉化 研究

1 前言

20世纪80年代以来,炼钢用的复合脱氧铁合金生产得到迅速发展。在我国,除一些有特殊冶炼要求的钢种外,采用铝等单一金属材料脱氧合金化的炼钢厂已为数很少[1]。由于复合脱氧反应导致脱氧常数降低,加强了铁合金的脱氧能力。复合脱氧过程易形成比单质氧化物熔点低的液态脱氧产物,在钢液中易于聚合和排除,使钢的纯净度提高。此外,某些脱氧合金元素(Ca、Ba等)对残存在钢中的夹杂物起到“改性”的作用,明显地提高钢水的连铸工艺质量和钢材的冷、热加工性能。因此,我国钢材质量的提高带动了复合脱氧铁合金需求的增加。近年来,SiAlFe、MnAlFe和SiCaBaFe、SiAlBaFe等三组元、四组元复合脱氧合金在各钢厂得到广泛应用,但随之带来了复合脱氧铁合金产品粉化的严重问题。据企业反映,目前有相当数量的复合脱氧铁合金产品存在自然粉化的质量问题。尤其在高温潮湿的季节,有的产品甚至在几天内就完全粉化,严重影响其使用效果。某些铁合金粉化过程还伴随有毒和易爆气体的溢出,不仅给储存和运输造成安全隐患,同时,由此造成的空气污染对工人的身体健康十分有害,甚至发生过伤亡事例。因此,研究解决复合脱氧铁合金产品的自然粉化问题无论对铁合金生产厂家还是对使用厂家都具有重要意义。

2 复合脱氧铁合金粉化机理研究

2.1 硅铁粉化机理研究现状

铁合金粉化的概念是伴随着高硅硅铁合金的发展而产生的。早在20世纪50、60年代工业硅铁生产中,铁合金粉化的问题就引起冶金界的重视[2]。人们根据合金的结构及组织在固态下可以发生多种形态转变的试验结果获知,在Si-Fe二元合金体系中,当硅含量在53.6%左右,1 220℃会形成名为列比特的高温变体FeSi2.3(ξ相),在合金继续冷却过程中,发生分解或包晶反应引起的体积膨胀应力是造成硅铁合金内部产生裂纹而破碎的主要原因。因此,在硅铁生产中应尽量避免列比特FeSi2.3(ξ相)的形成。这也是目前工业硅铁生产和供应市场上,只有含硅45%左右(SiFe45)或含硅75%左右(SiFe75)的产品,而无硅含量在50%~60%的工业硅铁产品的缘由。

随着研究的深入以及现代实验技术的发展,铁合金粉化领域又形成了一些新观点。文献[3]认为,相变和热膨胀系数是导致室温ξ相高内应力的根本所在,ξ相的表观低韧性可能是硅铁粉化倾向的主要原因。Q.C.Hom等人[4]研究指出,由快速凝固而产生的粒化硅铁中,ξ相呈蜂窝状凝固,杂质元素在组织中精细而广泛地分布,促使磷化物夹杂非常细小,不会对材料脆性有较大影响。文献[5]指出,合金中杂质的出现较大地降低了ξ相变化率,冷却速度也显著影响相变的进程,硅铁合金中Ca3P2、Mg3P2和AlP是PH3气体放出的根源。Q.C.Hom等人[6-7]认为,硅铁中活性磷化物与微裂纹共存,相互促进合金的粉化,而且认为,硅铁中Mg含量大于2%时,能够抑制活性P的生成,降低PH3气体的放出,并且Al、Ca对PH3气体的放出量起作用,但必须是同时存在。Magnusson.Th等人[8]认为,硅铁冷却过程中相变伴随的体积膨胀导致了硅铁粉化,Al、Ca、P偏高的硅铁具有更大的粉化倾向。

总之,硅铁合金粉化是铁合金粉化研究的一条主线,相对复合脱氧铁合金粉化而言,其研究成果较多,研究结果较好地指导了硅铁合金的生产。对于硅铁粉化的机理解释集中在:铁合金冷却过程中的固态相变引起粉化;杂质元素富集或者成分偏析并与空气水分反应引起偏析。从工艺角度看,对合金粉化有影响的3大类主要因素分别为合金成分、凝固工艺和仓储环境。

2.2 复合脱氧铁合金粉化研究现状

复合脱氧合金就是用2种以上的脱氧元素按比例制成的合金(如硅锰、硅钙、硅锰铝合金等)。目前,广泛使用的复合脱氧铁合金中,容易发生粉化的复合脱氧铁合金一般有三类,即SiAlFe、MnAlFe和SiBa系铁合金。

与上述硅铁比较,由于复合脱氧铁合金主成分元素的增多,导致在不同的铁合金生产工艺下,杂质元素与主成分元素交互作用,可得到各类不同组织结构的铁合金产品。所以,相对硅铁合金而言,复合脱氧铁合金粉化机理及防止粉化工艺有其特殊性。

2.2.1 硅铝铁合金粉化研究现状

硅铝铁合金是炼钢过程中应用比较广泛并容易发生粉化的一种复合强脱氧。对于硅铝铁合金的成分和工艺设计,必须符合以下4个原则:

(1) 不粉化;

(2) 有适当比重,容易与钢水良好熔合;

(3) 较强的脱氧能力;

(4) 脱氧产物有适当的成分。

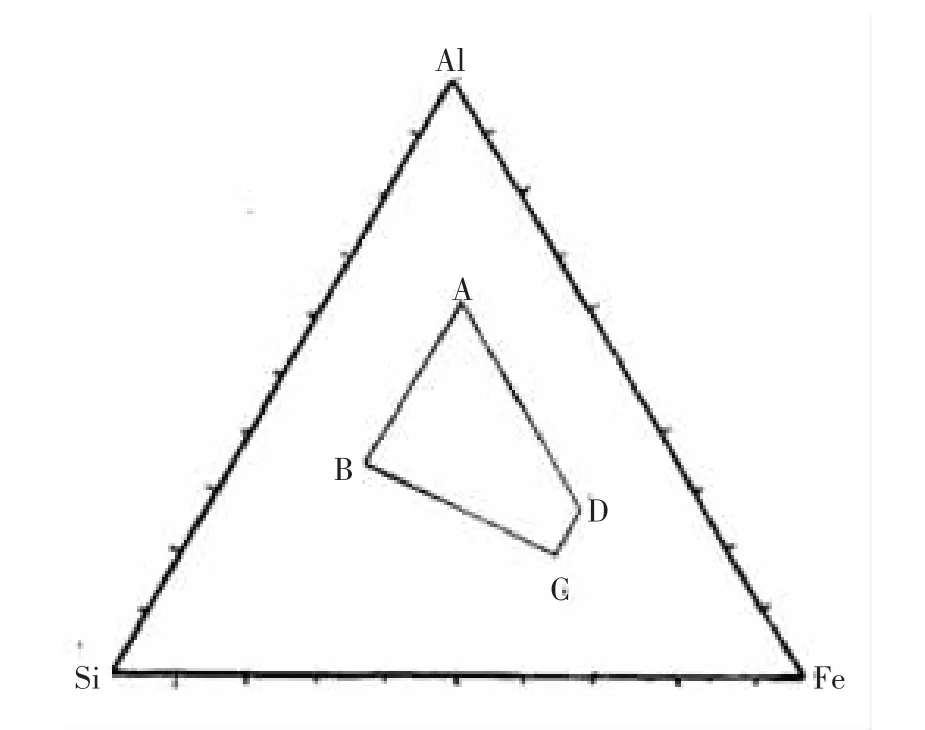

日本某项专利[9]曾报道,为满足以上4个要求,通过各类试验,按照常规的生产工艺,得到了一种非粉化性硅铝铁合金主成分的范围,如图1所示。

图1 非粉化性硅铝铁合金主成分范围

硅铝铁合金各元素含量如在图1中所示的4点组成四边形的范围内,即可满足合格产品的要求。这4点分别是A点(Al 62%、Si 18%、Fe 20%),B点(Al 35%、Si 45%、Fe 20%),C 点 (Al 20%、Si 25%、Fe 55%),D点(Al 27%、Si 18%、Fe 55%),P的含量定为0.1%以下。

宋耀欣等[10]对硅铝铁合金粉化做了系统的研究。研究结果表明,杂质元素C、P含量对SiAlFe铁合金粉化的影响作用与该合金的生产方法和含Al量的高“铁合金,不粉化的SiAlFe中含P量应小于0.03%,而C元素含量在低于0.7%的范围内与铁合金粉化与否无必然联系。矿热炉电热法冶炼的SiAlFe铁合金产品发生粉化的原因除杂质元素P的影响外,主要是冶炼过程产生的中间产物Al2OC本身或者是其转变为最终产物Al4C3引起的。

2.2.2 铝锰铁合金粉化研究现状

铝锰铁合金在使用中易发生粉化现象,严重限制了它在炼钢中的应用。

周真等[11]研究认为,铝锰铁合金粉化的过程是:鼓包→起翘→凹坑→脱落→粉化。研究表明,高铝相的存在是粉化的关键因素,在一定的碳含量和铝含量条件下形成的高铝相容易与水发生水解反应,生成的甲烷富集于相界,体积膨胀导致合金粉化。选择合适的合金配方(主要是降低含碳量)以避免高铝相的生成是防止发生粉化的关键,同时还要注意合金存放环境要保持干燥。

赵凤俊等[12]研究认为,在大气或潮湿环境中易粉化的合金内部发生着AlP相水解反应,使体积膨胀,这是造成铝锰铁合金粉化的主要原因,并提出了抑制AlP相生成的具体措施。

有资料表明,在锰铝铁合金中添加一定的合金元素Ti、Mo可以有效地防止铝锰铁合金粉化,但Ti、Mo的防止粉化机理也并不清楚,而且添加量也未确定。

从以上研究工作表明,铝锰铁合金的粉化机理研究并不系统,碳含量和合金成分的选择均未确定,合金的浇注工艺对粉化的作用等都未见诸多报道。同时,各类杂质元素对粉化相的抑制或促进机理尚未进行深入研究。

2.2.3 SiBa系铁合金粉化机理研究

碱土金属都是表面活性元素,具有很强的化学活性,它的原子易于失去电子而成为正二价离子,所以碱土金属加入钢中对非金属(如氧、硫等)有很强的亲合力。含碱土元素的铁合金的粉化问题也很严重,比如硅钡合金、硅铝钡、硅钙钡等都有较严重的粉化问题。

硅钡合金中高钡硅钡合金粉化现象较为严重,关于高钡硅钡合金粉化问题已有一定研究。根据已有研究结果[13-14],高钡硅钡合金粉化的机理主要是材料的吸水性,由于钡的活性较大,极易氧化为BaO。合金放入水中,其表面与吸附水(汽)立刻发生气泡反应(粗大晶粒与细小晶粒有区别),取出合金即可闻到臭味,证实气体为H和CmHn。大晶粒合金表面出现粘性

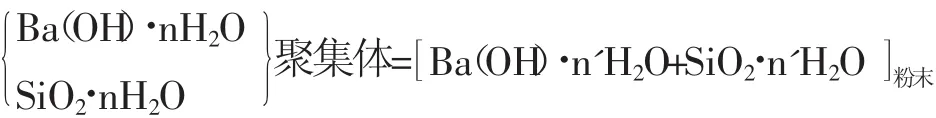

物质,沉淀后出现分层分布的氢氧化钡(Ba(OH)·nH2O)及硅的水化物(SiO2·nH2O)的聚集体,具有一定粘性。将(Ba(OH)·nH2O)和SiO2·nH2O的聚集体放在空气中自然干燥后发生下列反应:

经对聚集体岩相分析,证实Ba(OH)2较为疏松(与Ca(OH)2相似)。因其疏松而使聚集体解体,成为深灰白色粉末,粉化是由表至里进行的。

以上研究没有说明气体的生成根源,另外对于其合金元素含量,杂质含量等对粉化的影响尚未见到相关报道,有待于进一步研究。

以上是3类容易粉化的复合脱氧铁合金粉化研究现状。此外,科研人员对稀土硅铁合金的粉化研究工作也较多[15-16],一般认为稀土合金中所含的非金属元素C、P或其它金属元素形成的碳化物和磷化物,在空气和水中不稳定。碳化物遇水分解,磷化物可能被氧化,造成合金内部应力增大导致体积膨胀,表现为合金粉化。同时文献指出合金中磷的主要危害是形成CaMgP相,此相是造成合金粉化的主要原因而非稀土磷化物。

3 复合脱氧铁合金粉化研究目的、内容及方法

3.1 复合脱氧铁合金粉化研究目的与主要内容

复合脱氧铁合金粉化研究的主要目的有两个。第一,从科学角度看,要得出合金粉化的微观机理;第二,从工程角度看,主要是设计合理的合金成分、凝固工艺等以防止铁合金粉化。其主要目的是找出在固定凝固条件下,复合脱氧铁合金非粉化成分区域,包括了杂质元素的范围选取。这就从粉化角度为复合脱氧铁合金的成分设计提供了依据。

对于铁合金粉化研究主要是按照已有理论和经验设计各类试验,通过电镜、金相、差热分析及化学分析等手段对试验现象进行分析和表征,然后分析试验结果,反推出各类铁合金粉化的原因或得出防止粉化的工艺。试验设计中可调整的因素有合金成分、凝固工艺、存贮环境是否有水分及放置时间等。

铁合金粉化研究的主要内容包括如下4个部分。(1) 按照已有的经验配制处于粉化区和不处于粉化区的不同成分的铁合金并表征其组织结构及形貌等。按照常规的凝固工艺,得到一系列不同组织的铁合金,然后对其主成分的存在相、杂质元素的富集状况、组织的形貌等进行检测。该工作属于铁合金粉化研究的基础工作,相当于绘制相图。

(2) 铁合金与所处存贮环境交互作用发生粉化现象的表征。随着时间的推移,需依靠各类手段对铁合金粉化组织及所产生气体等各类粉化现象的变化做详细描述。

以上两项工作都属于铁合金粉化研究的基础工作。

(3) 对铁合金粉化机理的研究主要从两个角度入手。第一个角度是研究铁合金凝固过程中,尤其是固态相变过程中各相的生成及对铁合金粉化的影响机理。第二个角度是研究铁合金凝固后与环境中水分等因素的交互作用导致粉化的机理。

(4) 防止铁合金粉化的工艺研究。可通过试验设计,研究铁合金主成分、杂质元素、凝固工艺、存贮环境等与粉化现象的关系。

3.2 复合脱氧铁合金粉化研究的试验手段

铁合金粉化研究的传统手段有X射线衍射(XRD)、扫描电镜(SEM)和能谱分析(EDS)技术、金相显微镜、化学分析等。这些手段已在铁合金粉化机理研究中得到应用。铁合金粉化研究的最新试验手段介绍如下。

(1) 使用差热(DTA)[17]、热重(TG、DTG)分析仪,可研究合金凝固速率、仓储环境、温度与湿度变化对合金自然粉化过程的影响。因为相变或C、P、S杂质相与水蒸汽反应引起的合金粉化过程均伴有热效应和重量的变化,这就可将热分析技术(DTA、TG、DTG)应用于合金粉化机理的研究。

(2) 除了采用常规化学分析方法外,还可采用气相色谱仪在线分析铁合金粉化过程释放有害气体的种类和数量。

(3) 通过配有数码摄像功能的体视显微镜直接观察和记录合金粉化过程的外观形貌变化和粉化类型。体视显微镜可在不同环境条件下,对合金产品实体形成的显微裂纹进行实时观察,解决金相显微镜和扫描电镜不易判断合金粉化类型的难题。

4 防止复合脱氧铁合金粉化的措施

通过对粉化合金粉化机理的研究,从中找出防止合金粉化的工艺。控制合金粉化的措施主要从以下3个方面考虑。

4.1主成分设计

要选择适当的合金配方以避免易粉化相的产生,比如硅系铁合金要避免FeSi2.3(ξα相)的生成。

4.2 控制杂质含量与合金成分偏析

从原料方面,要降低影响合金粉化的杂质元素,如C、P的含量;从浇铸工艺方面,适当降低或提高合金的浇注冷却速度,控制合金的成分偏析,使得合金成分均匀,质地致密,从而防止粉化。

4.3铁合金的储藏环境

对所有粉化铁合金的研究表明,潮湿的环境都容易加剧铁合金的粉化速度和程度。因此,保持环境的干燥或者给铁合金镀膜等有利于抑制铁合金的粉化。

对于所有容易粉化的铁合金,其防止手段基本都包含以上3个方面,但是对于某类具体成分的铁合金而言,又有其自身特殊的防治工艺,应按照具体的生产工艺来确定有效的防治措施。

5 结束语

以上研究工作表明,铁合金粉化问题研究除硅铁外,其它合金粉化的研究尚不系统,都只停留在单一品种的研究上,尚未建立相关的粉化理论,也未建立相关的监测标准及质量技术控制规范。在国内为数不多的复合铁合金粉化的研究工作中,在研究思路与深度、实验方法和检测技术方面仍存在较大缺陷。脱氧复合铁合金自然粉化区的合金主成分比例及杂质元素含量的临界值还未研究确定,不能给复合脱氧铁合金的成分和工艺设计提供理论依据。

多元复合脱氧铁合金的广泛应用已成为我国炼钢工艺技术进步的特色之一。因此,采用新的研究思路,试验手段和检测技术,研究解决普遍存在的多元复合脱氧铁合金的自然粉化问题,不仅对于近期内制订该类铁合金产品质量标准有重要现实意义,同时也将进一步丰富铁合金生产的工艺理论知识。

[1]戴栋.近年我国炼钢用终脱氧合金材料的发展与应用 [J].炼钢,1997(1):57-62.

[2]Holdhus H.The transformation of the Z-phase in iron-silicon alloys[J].Journal of the Iron and Steel Institute,1962(12):1 024-1 032.

[3]Johannesson B,Sigfusson T I.热过程和内应力对硅铁粉化的影响[C]//第八届国际铁合金大会会议论文汇编.北京:中国铁合金工业协会,1998:87-92.

[4]Hom Q C,Nassaralla C L,Heckel R W. 粒化75%硅铁的显微组织研究[C]//第八届国际铁合金大会会议论文汇编.北京:中国铁合金工业协会,1998:99-104.

[5]Gelwicks D H.Ferrosilicon Toxicity Review[C]//Proc.53rd Electric Arc Furnace.Florida:Orlando,1995:73-82.

[6]Hom Q C,Heckel R W.Reactive Phosphine Inclusion in Commercial Ferrosilicon [J].Metallurgical and Materials transaction B,1998,29(2):325-329.

[7]Hom Q C.The Effect of Magnesium Additions on the Evolution of PH3 Gas from FeSi75Alloys[J].Electric Furnace Conference Proceedings,1998(4):343-348.

[8]Magnusson T H,Sigfusson T H,Helgason O.高硅硅铁中物相的稳定性[C]//第八届国际铁合金大会会议论文汇编.北京:中国铁合金工业协会,1998:93-98.

[9]铁合金编辑部.非粉化性硅铝铁脱氧合金 [J].铁合金,1976(4):56-58.

[10]宋耀欣.SiAlFe铁合金自然粉化行为的研究[D].北京:北京科技大学,2007.

[11]周真,刘凤岐.复合脱氧剂的粉化原因及防治措施[J].鞍钢技术,1991(7):31-35.

[12]赵凤俊,韩一茹,金沙江.复合脱氧剂铝硅锰铁合金粉化机理研究[J].上海金属,1994,16(3):38-41.

[13]肖清安.高硅钡合金冶炼工艺中存在问题的讨论和分析[J].铁合金,1994(2):14-17.

[14]肖清安.高钡硅钡合金粉化机理及影响因素的探讨[J].铁合金,1994(6):20-24.

[15]Ono S,Nomura K.Syntheses of New Rare Earth Phospides[J].Less-Com Met,1974(2):38-40.

[16]高怀荪,蒋景凯.稀土硅铁合金粉化原因探讨[J].金属学报,1981(4):484-487.

[17]黄德清.稀土硅铁合金粉化机理的初步探讨[R].包头:包头钢铁公司钢铁研究所,1982:10-13.

Study Progress on Pulverization of Compound Deoxidization Ferroalloy

Zhang Jun,Ji Pengfei,Xie You

The paper introduces the studies on pulverization mechanism of ferrosilicon and compound deoxidization ferroal-loys,most of which focus on single ferroalloy without systematic compound deoxidization ferroalloy pulverization principle.It summarizes technical measures preventing ferroalloy pulverization from three aspects,i.e.,main composition design,inclusion content and segregation and ferroalloy storage environment,promoting pulverization mechanism study.

ferroalloy,compound deoxidization,pulverization,study

(收稿 2011-03-27 责编 赵实鸣)

章俊,钢铁冶金专业,北京科技大学讲师。