压缩机润滑油管道清洗技术

2011-01-03赵明波

赵明波

(辽河石油勘探局油田建设工程一公司,辽宁盘锦 124120)

压缩机润滑油管道清洗技术

赵明波

(辽河石油勘探局油田建设工程一公司,辽宁盘锦 124120)

压缩机润滑油管道的洁净度关系到压缩机组的使用寿命及机组运行的稳定状态,因此润滑油管道清洗至关重要。文章以西气东输二线张掖压气站的压缩机润滑油管道清洗为例,介绍了改进的管道组对、焊接、吹扫、酸洗、扫水除湿、油冲洗等步骤,以及优化不锈钢临时管道的连接,从而解决管道清洗问题,取得理想效果和明显的经济效益。

吹扫;酸洗;优化;临时管道;油冲洗

0 引言

润滑油管道清洗主要分吹扫、试压、酸洗、水冲洗、扫水、油冲洗6个工序,其中酸洗、油冲洗最为关键,直接关系到油冲洗的时间及冲洗的质量,从而影响到工程的进度。随着西气东输二线东段压气站以及西三、四、五、六等管道建设的陆续开展,长输管道压气站施工建设将会形成更大的规模,压缩机投入越来越多,润滑油管道清洗越来越显得重要。在西气东输二线西段张掖分输压气站的压缩机润滑油管道清洗中,通过采用氩弧焊焊接、特制钢丝刷、面团清管、新的酸洗液配方以及优化油冲洗管道连接等措施,大大缩短了管道清洗时间,提高了油冲洗质量,取得了很好的效果。

1 管道组对

以前施工中,管道组对前只进行简单的管道内壁清理,待连接后进行整体吹扫,往往达不到压缩机润滑油管道洁净度的高要求。本次施工中,在管道组对前采取了清管措施。

(1)管道到达现场时管口两侧均为封闭状态,为保证管道洁净,重新检查管道内壁洁净度及管口封闭状态,发现问题及时处理,在预置场地集中进行管口加工及管道内壁清理工作。

(2)清理工作在防止灰尘及雨水的封闭式工作平台上完成。

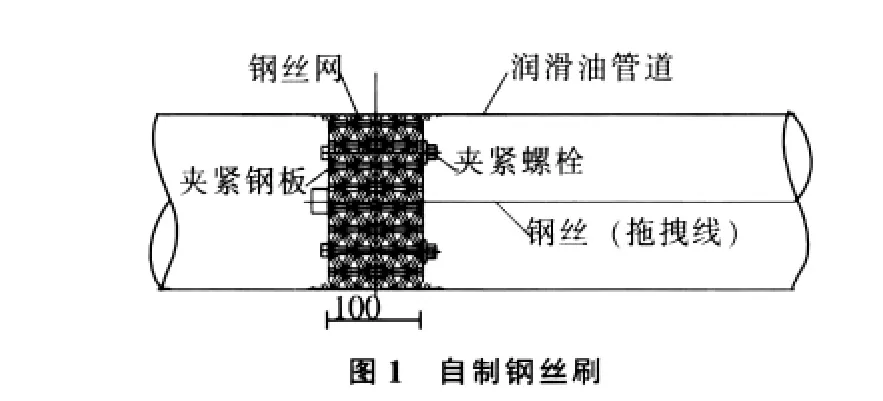

(3)管口的机械加工完成后,进行管道内壁清洁处理,采用自制钢丝刷来回拉拽摩擦 (见图1),然后,把管道倒置用铜锤敲击管道,使拖拽下来的杂质通过敲击振动脱离管道排出,再用面团在管道内滚过作进一步清理。

(4)清理结束后采用管口封堵器及铝箔纸封堵管口。

2 焊接施工

压缩机润滑油管道全部采用TP304不锈钢管,用ER308L不锈钢焊条进行氩弧焊接。以前焊接作业中热输入量较大,且没有采取氩气保护,很难保证不锈钢焊接质量。因此本次焊接中采取了密闭充氩的方法,有效地保证了焊道及热影响区的母材质量,大大减少了氧化物杂质。

(1)采用多层焊接工艺,每层焊接厚度不超过1.5 mm,严格控制焊接线能量,将其控制在最低限度。每焊一层后,暂停焊接,让热量尽快散出,切不可连续焊接作业。

(2)焊道部位采用充填氩气方式,如图2所示。

3 酸洗施工

以前施工中,对润滑油管道不进行酸洗而直接进入吹扫、油冲洗工序,或者采用一般常规的酸洗液酸洗,针对酸洗液选材及成分比例的选配达不到理想状态的问题,本次施工前经多次实践,选出了比较理想的酸洗液配方:

(1)硝酸20%,氢氟酸5%,其余为水 (均为体积百分比)。

(2)每段管道酸洗浸泡时间为2 h,酸洗过程中采用木棒敲击管道,便于焊道位置的氧化皮等杂质脱落溶解。

(3)对所有需油冲洗的管道均进行酸洗。

(4)加入氢氧化钠并通入氨气,对管道酸洗液进行中和处理。

(5)中和后检查管内液体和管道内壁pH值,达中性后方可排放到指定地点。

(6)反复用清水对管道内壁进行冲洗。

4 爆破吹扫

以前只是在管道水压试验前进行整体爆破吹扫,本次设置两次分段爆破吹扫工作,第一次在试压前,第二次在酸洗后,并且提高了检查标准。

(1)将每条润滑油管道在管道地沟法兰处分开,分两段进行爆破吹扫,吹扫口分别采用白布、不锈钢薄板作为靶子,到白布不变色后再安装不锈钢薄板,检查薄板是否有划痕,以白布不变色、薄板不变样为合格。

(2)酸洗结束后继续进行如上所述的爆破吹扫工作,并且检查靶子是否有水雾,如果有则继续进行排水爆破吹扫工作。

5 油冲洗

压缩机等大型设备为橇装到场,压缩机橇座上管道已经按照设备正常运行状态连接完毕。为进行油冲洗检测,必须连接大量临时管道,形成油冲洗的闭合回路。以前连接的临时管道,存在多种材质,连接回路拐弯较多,且回油加设滤网位置不合理,在油冲洗过程中,不利于更换滤网,阻碍油循环,存在改变油品质量的风险。因此经过大量实践采用了优化管道连接方案,均采用不锈钢管道连接。

(1)油冷器回油管道通过油箱盖上的油箱检查口直接进入油箱,在进入油箱前加设整体滤网,由于加设位置开口大,不阻碍油循环工作,且利于更换滤网。

(2)优化动力透平回油管道。动力透平管道较细小,且位置较狭窄,因此进行了方案比选,最终实现了距离最短、拐弯最少、管道连接最流畅的目标,加快了油冲洗工作。

(3)冲洗过程中首次更换滤网时间为30 min,根据实际情况,掌握好下次更换滤网的时间。

(4)对法兰放置的滤网,以前采用过石棉纸作为垫片,结果石棉纸掉末,影响油冲洗效果。在本次油冲洗中完全采用金属缠绕垫片,保证了油冲洗质量。

(5)油冲洗每8 h为一个冲洗周期,在周期内如图3所示改变油冲洗温度,提高油冲洗效率。

(6)以前采取两步冲洗 (第一步为辅助油泵、油冷器及其管道的清洗,第二步为其余部分的清洗),因此难以判断是哪个环节出现问题,并且存在将上一个容器管道内的杂质带入油箱的问题,很难冲洗干净。本次采取四步冲洗,第一步:辅助油泵与油冷器管道及油冷器的冲洗。第二步:油冷器排污管道及滤油器的冲洗。第三步:辅助油泵至透平的冲洗。第四步:辅助油泵至动力涡轮的冲洗。

6 结束语

(1)造成润滑油管道污染的主要因素是现场安装过程中进入的杂质,因此在安装润滑油管道及设备时,清理必须及时彻底、方法得当。

(2)造成润滑油管道污染的次要因素是油箱注油及拆卸检查更换滤网带入新的杂质,因此管道清洗必须在封闭环境中进行,要严格监督检查。

(3)润滑油管道清洗的关键在于采用的不锈钢管道在油冲洗前是否真正做到了清洁,事先采用化学药剂进行清理非常关键。

(4)油冲洗过程中严格控制油冲洗温度和敲击管道更换滤网的时间,及时敲击管道。严格按照现场工程师交底内容实施。

[1]QSY GJX 0120-2008,西气东输二线管道工程站场安装技术规范[S].

[2]HGJ 203-83,化工机器设备安装施工及验收规范(通用规定)[S].[3]GB 50231-98,机械设备安装工程施工及验收规范[S].

[4]陈连山,安金平,刘学武,等.西气东输压缩机组油冲洗技术分析与应用[J].石油工程建设,2008,(5):49-51.

Technique of Cleaning Lubrication Oil Tubes of Compressor

ZHAO Ming-bo(Liaohe Oilfield Construction Engineering Co.,Panjin 124120,China)

Cleaness of compressor lubrication tubes is related to service life and operation stability of compressor set,therefore lubrication tube cleaning is essential work.Taking the compressor lubrication tube cleaning work at Zhangyi compressor station of Second West to East Gas Pipeline as an example,this paper illustrates the improved procedures of tube alignment,welding,purging,acid pickling,water sweeping,dehumidifying and oil washing to meet the cleaness demand,and optimizing connection of temporary stainless steel tubes as well.The cleaning work gains ideal results and significant economic benefit.

purging;acid pickling;optimization;temporary tube;oil washing

TE973

B

1001-2206(2011)04-0096-03

赵明波 (1969-),男,辽宁盘锦人,工程师,1990年毕业于扬州工学院土木工程专业,从事石油天然气地面工程施工安装工作。

2011-05-11