常压装置基准能耗计算与节能分析

2011-01-03左泽军

左泽军*

(中国石化中原油田分公司石油化工总厂)

常压装置基准能耗计算与节能分析

左泽军*

(中国石化中原油田分公司石油化工总厂)

通过计算中原油田石油化工总厂常压装置的基准能耗、能耗因数,并与国外同类型先进装置的用能水平进行了对比。分析了常压装置能耗高的原因,提出了节能改造措施。改造后加热炉排烟温度由 210℃下降到 185℃,建立了低温热回收系统,与催化装置实现了热原料互供,换热终温提高到295℃,装置实际能耗由11.03kg标煤/t下降到9.5kg标煤/t。

常压装置;能耗计算;基准能耗;能耗因数;节能措施

中原油田石油化工总厂始建于 1986年,拥有120×104t/a常压装置、50×104t/a催化裂化装置、10×104t/a气体分离及2×104t/a本体聚丙烯装置、8×104t/a特种油装置、2×104t/a液态二氧化碳装置、1×104t/a冷榨脱蜡装置、1 000t/a无水亚硫酸铵装置和7×104t/a轻烃处理装置以及1.5km铁路专用线、12×104m3成品油库等系统配套工程。

中原油田石油化工总厂主要产品有93#、90#汽油,石脑油,10#、5#、0#、-10#柴油,93#、90#乙醇汽油组分油,石油液化气,精丙烯、精丙烷、聚丙烯系列产品,二氧化碳,溶剂油系列产品,混合芳烃,52#、54#精制石蜡、300#液蜡油,亚硫酸铵等。

1 常压装置

中原油田石油化工总厂常压蒸馏装置建设能力为 150×104t/a,原料为中原油田含硫石蜡基混合原油,主要产品有石脑油、200#溶剂油、轻柴油、蜡油、渣油。装置设计三级电脱盐,两段蒸馏,第一段为闪蒸;第二段为常压蒸馏,加热炉为油气混烧,自产低压瓦斯引入加热炉作燃料。装置为DCS控制系统。

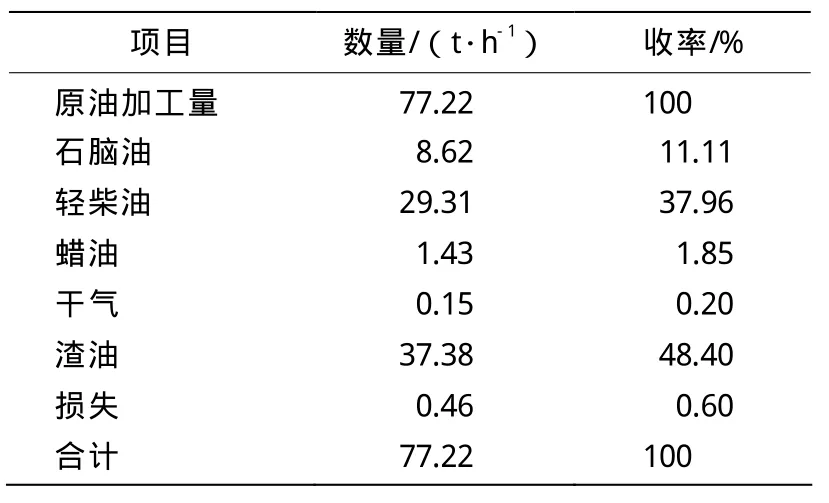

装置的物料平衡数据 (取 2008年 8月平均数据)见表1。

表1 物料平衡数据

从表1中数据可以看出,此常压装置为双塔无减压、无轻烃回收系统的常规装置,石脑油、轻柴油、蜡油的拔出率达到50.92%,4条轻柴油抽出线,只开常三线。

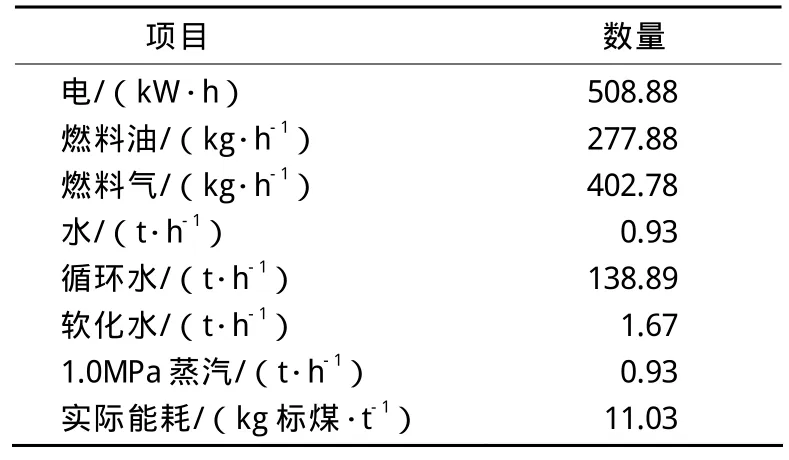

装置的能源消耗数据 (取 2008年 8月平均数据)见表2。

从表2中数据可以看出,常压装置的实际能耗较高,主要是加热炉的燃料消耗量大,这与换热流程不合理、换热终温(275℃)较低、低温热未利用等有关。

表2 能源消耗数据

2 常压装置基准能耗计算

2.1 基准能耗

常压装置的能耗受原油性质、减压拔出深度、轻烃回收率、产品方案、装置负荷以及其他因素的影响。常压装置的加工量为 79.53t/h,负荷率为55.67%,无减压系统,不产润滑油,拔出率为50.92%,无轻烃回收系统。

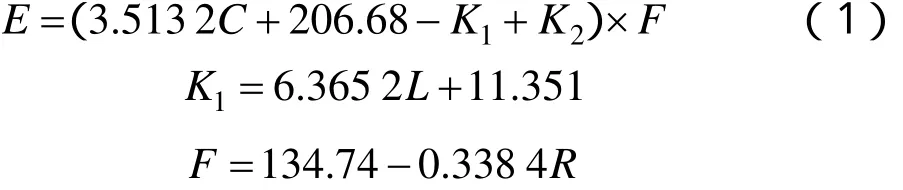

基准能耗E为:

式中:C——总拔出率,%;K1——有轻烃回收系统时的校正系数,MJ/t原油;L——液化石油气收率(占原油),%;K2——有润滑油和减压系统时的校正系数,无则取 0;F——负荷率变化时,能耗相对百分数,%;R——负荷率,%。

用公式(1)计算出装置校正后的基准能耗E为10.1kg 标煤/t。

2.2 能耗因数

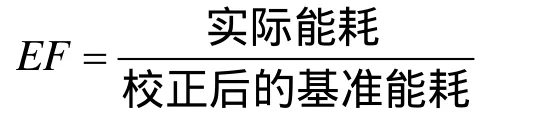

能耗因数EF为:

则常压装置能耗因数EF为 1.092。能耗因数EF大于1,说明该常压装置用能水平还有一定节能潜力。国外同类型先进装置的实际能耗约为9kg标煤/t。

3 装置节能潜力分析与节能措施

3.1 加热炉排烟温度较高

加热炉排烟温度高达 210℃,主要原因是:空气预热器为钉头管式,效率低,清灰困难;过热蒸汽管道面积过大,过热蒸汽出炉温度达 560℃,减少了原油受热面积,加热炉效率只有87%。在2009年大检修时,减少了过热蒸汽加热盘管数量,增加了原油加热盘管数量,更新了空气预热器的吹灰器,改造后排烟温度降到185℃。

3.2 换热终温较低

换热终温较低,主要原因为:两台高温渣油换热器面积过小,造成高温渣油少量走旁路;常压塔4条柴油侧线抽出,只开了常三线,造成常三线抽出量比设计值大30%,抽出温度比设计高35℃,热量未充分换掉,进水冷器温度在90℃以上。因此,对换热网络进行了优化,135℃热渣油其中90%直接去催化装置,实现了原料互供。出装置10%的热渣油增设了软化热水换热器,95℃软化水汇入换热站,用于原油预热,提高了换热终温。

3.3 电脱盐120℃的高温热水未利用

将酸性水汽提装置的净化水供电脱盐用,温度约为80℃,外排的120℃电脱盐污水的热量未利用。对此设立了一台软化热水换热器,95℃热水汇入换热站,用于原油预热。

3.4 低温热未利用

常压分馏塔顶 105℃油气热量直接空冷后水冷,这部分热量约有4 150MJ/h未加利用。针对这一情况,建立了低温热回收系统(见图1),取消了空冷,用软化水与塔顶富气两级换热后,汇总到换热站,再与出装置柴油、渣油换热后的95℃软化水一起给原油预热。

图1 低温热回收系统

通过装置基准能耗计算,开展了石油化工总厂全装置节能分析和用能优化,准确找出了能耗高的关键点,提出改造措施。在2009年大检修时,对换热流程进行了优化改造,低温热开展了利用,将换热终温提高到295℃,加热炉排烟温度降到185℃,冷却循环水用量下降50%。初步标定装置实际能耗约下降到9.5kg标煤/t,接近世界同类装置的先进水平。

左泽军. 常压装置基准能耗计算与节能分析. 石油规划设计,2011,22(1):29~30

TE08

A

1004-2970(2011)01-0029-02

* 左泽军,男,高级工程师。1987年毕业于石油大学石油加工专业,现任中国石化中原油田分公司石油化工总厂副厂长、总工程师,曾在石化行业杂志上发表多篇文章。地址:河南省濮阳市中原油田石油化工总厂,457165。E-mail:zshzzj@126.com

2010-06-25

郜婕