安装位置对高剪切混合器流体力学性能的影响

2010-12-28王春林张裕中

王春林 张裕中

(江南大学食品装备工程研究中心,江苏 无锡 214122)

安装位置对高剪切混合器流体力学性能的影响

王春林 张裕中

(江南大学食品装备工程研究中心,江苏 无锡 214122)

采用标准k-ε模型及滑移网格法研究高剪切混合器安装在不同位置对其罐内的流场、功耗、泵吸流量的影响,并重点研究射流混合对其整个流场的影响。结果表明,高剪切混合器放在罐中偏离中心轴线D/6时流场有较强的漩涡,泵吸流量和功耗也有微小的增加,并且定子喷射出的射流半径也有所增大。从混合机理角度分析得出混合的质量和效率具有明显提高,该结果对设计与使用高剪切混合罐在确定其安装位置方面具有实际的指导意义。

高剪切;流场;射流;泵出流量;功率消耗

高剪切混合罐由于其混合质量优、混合效率高、投资成本低及操作简单等优点被越来越多的食品饮料企业所采用。目前随着混合罐越做越大,而制造商及使用者对所处理的流场却认识不足,带来了混合时间相对较长的问题。但国内外对此问题的研究也取得了初步的进展。Myers等[1]研究表明高剪切混合器的液滴破碎机理主要有层流剪切、漩涡湍流、与定子表面的机械撞击和一些其他因素,其中层流剪切又分为平面剪切和延伸剪切,定转子间隙间的高强度平面剪切对高黏度物料破碎不再有效,而延伸剪切对高黏度物料的破碎却非常有效。Utomo等[2]研究了高剪切混合罐中的流场和能量耗散分布,结果表明,大约70%的能量消耗在剪切头附近区域,射流速度和流量与叶轮转速成正比,能量消耗和叶轮转速成三次方比例。Utomo等[3]还研究了不同定子结构、不同定子厚度、不同定子长径比、不同定子开孔间距对流场和能量耗散率的影响。得出了定子喷射出的射流方向与定子结构、定子长径比、定子开孔间距有关;而功率准数和流量不受其影响,功率与通过定子的流量成正比,而流量又与开孔的面积有关;定子的厚度对上述参数都没有影响。本试验采用数值模拟方法对娃哈哈大型高剪切搅拌罐的相似模型进行研究,对设计与使用高剪切混合罐在确定其安装位置方面具有实际的指导意义。

1 高剪切混合罐结构及尺寸

利用CFD软件对无挡板圆柱形平底有机玻璃搅拌罐内水的湍流流场进行数值计算。数值模拟模型采用缩小20倍的实体模型。模型正视图和叶轮区局部剖视图见图1、图2,罐体直径D=136mm,液面高H=136mm,转轴直径d0=7mm,支柱直径d1=15m,叶轮直径为d=20mm,定转子间隙σ=0.5mm,定子壁厚c=2mm,开孔槽宽t=2mm,槽孔高h=6.4mm。

2 网格划分与数值求解

2.1 网格划分

Utomo等[2]研究了模型网格划分的大小对模拟计算结果的准确性,指出当模型网格数超过100万后对射流和整个罐内的流场有负面影响。本试验的网格模型见图3。由于叶轮区和槽孔区流场较为复杂,对叶轮区和定子开槽区的网格进行了加密处理。以便能够更好地模拟出实际湍流情况。定转子间隙区被划分为10个多面体单元。网格交界面设在间隙的中间。长槽孔网格为长方体网格。整个模型网格数为86万多,其中叶轮区和槽孔区的网格数为35万多。

图1 高剪切装置在混合罐中的位置Figure 1 Position of the high-shear device in the tank

图2 剪切头的水平剖面图Figure 2 Horizontal cross section of the mixing head

图3 网格划分Figure 3 Computational mesh

2.2 数值求解

本次模拟采用CFD商用软件FLUENT6.3进行计算求解。由于定转子之间的间隙非常狭窄,相互之间存在着强烈的高剪切区,所以选用滑移网格进行计算,但为了计算更稳定,一开始采用多重参考系进行迭代计算,等到基本稳定后再转用滑移网格法进一步计算。湍流模型选择标准k-ε模型。虽然计算的结果低估了湍流动能,但是能够很好地预测流场的运动和能量耗散率[4];基于湍流模型的RANS模型和RSM模型能够很好模拟计算湍流动能,但需要耗费大量的计算机资源,而且没有标准k-ε模型稳定[5]。LES模型虽能够较好地模拟湍流动能,但是它对计算机的内存和CPU的速度要求很高[5]。因此通过对比可以看出,标准k-ε模型已经能够满足需要且节省了计算机资源。由于靠近壁面区域流体实际流动状态为层流,k-ε模型不再适用从而采用壁面函数法[6];由于混合头距离自由液面较远,可以认为对搅拌罐内的液面影响较小,自由液面保持水平状态,几乎没有任何运动,因此将自由液面定义为对称边界条件,从而忽略对这个流场的影响。

2.3 计算参数设定

模拟的流体介质选用20℃的自来水,转子转速分别设定为4 000,5 000,6 000,7 500,10 000r/m。模拟一开始选用多重参考系,计算一段时间后转成滑移网格,迭代参数设为每转120步,一共迭代100转。压力采用Standard离散格式,对流项采用二阶迎风差分格式,压力与速度场的耦合求解使用SIMPLE算法。迭代收敛残差设置为10-4。高剪切机的功率准数按式(1)、(2)进行计算:

式中:

P——实际功率,W;

M—— 轴扭矩,N·m;

ω—— 轴转速,r/s;

N—— 轴转速,r/s;

PO——功率准数;

ρ—— 流体的密度,kg/m3;

d—— 叶轮直径,m。

3 计算结果讨论与分析

3.1 铅垂面速度场

在不同偏心位置放置高剪切机后罐内轴向剖面流场图见图4。由图4可知,叶轮高速转动产生的假性空穴现象将底部的流体吸入叶轮区后随叶轮高速转动,进入定子内的湍流区,运动至叶轮与定子间的狭窄间隙时(一般只有0.1~3mm),能够产生20 000到100 000/s的高剪切率[7]。此时获得了最大的切向速度。流体一旦进入槽孔通道受到槽孔前缘角的撞击,一分部流体的切向动量就会改变为径向的动量,并以极快的速度流出槽口,形成一股射流。由于射流喷出孔为长槽孔,所以属于矩形射流喷口。模拟的整个罐内充满了同种流体,所以该射流为淹没射流,并且为紊流状态[8]。由于淹没射流的流动情况与流动空间的大小有关,而罐内的流体流动是由定子喷射出的射流和转子的抽吸共同作用的,所以射流的不同就会引起整个流场的变化。因此,不同偏心位置放置得到的宏观流场也不一样。正中放置,偏离轴线15 mm和30mm放置时整个流场大致相似,都是定子孔喷射出的射流向四周放射状喷出,扰动了原来静止的流体,并且加上底部吸料,从而造成了一部分刚出来的射流还没有来得及与周围流体充分进行动量交换就已经被底部强大的吸力吸入了叶轮高湍流区,这就会造成一部分物料过度混合,而离混合头比较远的区域混合不足的现象产生,所以通过模拟结果的分析可以建议制造商在定子底部加一个外遮挡圈,阻止这一现象的产生,更加充分扰动整个混合罐的流体。当偏置22mm(D/6)时,由于此时的位置比较的适合,可以明显的看到射流比其他3种放置产生了更强的射流紊流和更多的涡流流动。充分扰动了整个流场,能够起到缩短混合时间,提高混合效果的目的,带来节能降耗的实惠。

图4 y=0铅垂面速度矢量图Figure 4 Velocity vectors of vertical cross section y =0

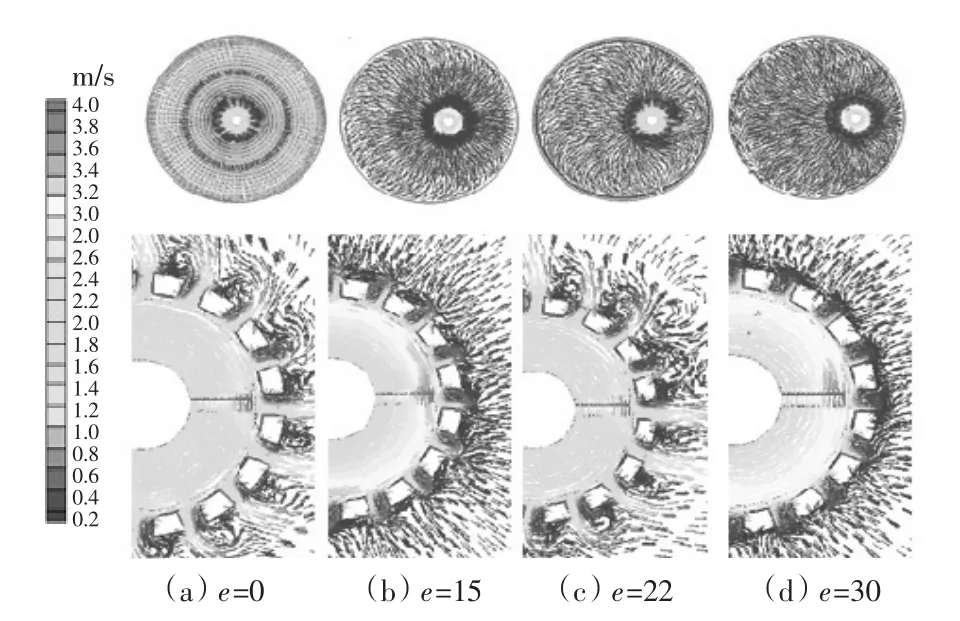

3.2 水平面速度场

图5是高剪切搅拌罐在z=0处径向流场速度图。由图5可知,图(c)偏离轴线22mm(D/6)时,定子附近流场有多处漩涡,并且射流半径比其他几个都大。放在正中的图(a)相比而言要弱些,但比偏离轴线15mm图(b)和30mm图(d)的要好很多,这是由于放置的位置原因,导致大部分流体都停留在定子内的高湍流区,造成局部区域高剪切非常强烈,消耗了混合头的大部分能量导致射流半径变小,对罐内其他区域的扰动变弱,罐内除混合头附近的流体受到高剪切外和湍流混合作用外,其他流体的动量交换微弱而缓慢,而在高剪切混合机理中,除了定转子间狭窄的缝隙提供高剪切和与定子的撞击外,射流混合也在其中占据着主导作用。这是因为高剪切对中高黏度的流体的破碎不再起主导作用,而是被射流紊流中波动湍流的压力破碎。

图5 z=0水平面速度矢量图Figure 5 Velocity vectors of vertical cross section z=0

具体的混合过程为:当一股射流从槽孔喷射出来后,由于定子外的流体运动速度较小可以认为是静止流体,这样射流与周围静止流体间就会形成速度不连续的间断面,由湍流动力学可知,速度间断面是不稳定的,必定会产生波动,并发展为涡旋,从而引起紊动[8]。根据经典的湍流混合分析理论可知,在强剪切区域形成的漩涡结构主要为展向漩涡,流向涡附带在展向涡上。漩涡在射流中旋转,带动中心处的流体旋向射流外的流体,使之发生动量交换,然后又卷吸射流外的流体进入射流,这样就会形成小的湍流涡二阶湍流,之后依次又会产生三阶湍流[9]。这种过程一直延续使之成放射性扩大,在发展过程中,由于存在展向漩涡和流向漩涡,湍流在纵向和横向的动量交换引起新的湍流混合运动,在此过程中,流体微团受到拉伸、折叠和倾斜,因而通过破碎和凝聚失去其原有形状,同时不断出现新的形状。这个过程也是湍流有较大阻力的主要原因,所以高剪切相对于一般的混合设备需要较大的功率。

以上分析不难解释图(c)射流附近存在很多漩涡的原因了。并且可以得出这些漩涡对混合是有利的,强化了混合效果并且缩短了混合时间。观察图5(a)和图5(c)不难发现射流的偏转方向与叶轮的旋转是反向的,这种现象主要是由于射流后面的涡流引起的,涡流的存在使得射流和涡流间存在压力差,而射流经过一段时间的能量交换而变弱,所以很容易被涡流的压力改变方向。所以在实际使用长槽孔型定子高剪切混合罐时可以发现整个宏观流场的切向流向与叶轮的转向是相反的。

4 剪切头流量与功率消耗分析

高剪切混合罐流量与转速的关系见图6。由图6可知,流量与转速成正比,与放置位置无关;比较不同放置位置在不同转速下的流量,可以发现偏离轴线22mm放置时,剪切头产生的流量要比其他3种放置法大。而混合区主要分为强剪切混合区和对流循环区[10],若流量大即代表每次有更多的流体被送到高剪切区域使之一次次地受到强烈的剪切作用,这样能够节省混合时间,提高混合效率。高剪切装置的功率准数与转速的关系如图7所示,从图中可以看出偏离轴线位置放置时,功率准数基本上随着偏心距离的增大先增大后减小,在偏离轴线22mm时功率准数达到了最大,这也说明了偏离轴线22mm时流场漩涡多、射流半径大,流量大需要消耗更多能量,所以它功率准数比其他几种放置要大。

图6 流量与转速关系图Figure 6 Relation of flowrate with rotor speed

图7 功率准数与转速关系图Figure 7 Relation of power number with rotor speed

5 结论

对高剪切装置在混合罐中放置位置进行分析,结果表明,流场主要由槽孔射流和底部吸料共同影响。在混合效果中射流所起的作用超过平常的预期,它对混合乳化有很强的效果,建议通过结构改进增强射流半径。通过研究偏离轴线不同距离放置对流场、能耗及泵出流量的影响得出偏离轴线22mm(D/6)放置时,此时流场中漩涡最强烈,流量也比其他的3种情况要大。付出的代价是功率消耗比其他3种情况要稍微大些。综合考虑以上3种情况可以得出偏离轴线22mm(D/6)放置时比其他情况放置更具优势。

1 Myers K J,Reeder M F,Ryan D,et al.Get a fix on high-shear mixing[J].Chem.Eng.Prog.,1999(95):33~42.

2 Utomo A T,Baker M,Pacek A W.Flow pattern,periodicity and energy dissipation in a batch rotor-stator mixer[J].Chem.Eng.Res.Des.,2008,86(12):1 397~l409.

3 Utomo A T.Flow pattern and energy dissipation rates in batch rotor-stator mixers[D].Edgbaston:University of Birmingham,2009.

4 Yeoh S L,Papadakis G,Yianneskis M.Numerical simulation of turbulent flow characteristics in a stirred vessel using the LES and RANS approaches with the sliding/deforming mesh methodology[J].Chem.Eng.Res.Des.,2004(82):834~848.

5 Murthy B N,Joshi J B.Assessment of standard,RSM and LES turbulence models in a baffled stirred vessel agitated by various impeller designs[J].Chem.Eng.Sci.,2008(63):5 468~5 495.

6 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:128~129.

7 Atiemo-Obeng V A,Calabrese R V."Rotor-stator mixing devices"in handbook of industrial mixing:Science and practice[M].New Jersey,USA :John Wiley & S ons,Inc.,2004:479~480.

8 董志武.射流力学[M].北京:科学出版社,2005:16~17.

9 欧特尔.普朗特流体力学基础[M].北京:科学出版社,2008:284~287.

10 哈恩贝,爱德华兹,尼瑙.工业中的混合过程[M].北京:中国石化出版社,1991:164~166.

Effect of high-shear mixer locations on the flow pattern and energy dissipation

WANG Chun-linZHANG Yu-zhong

(Research Center of Food Equipment,Jiangnan University,Wuxi,Jiangsu214122,China)

Standard k-εmodel and sliding mesh method was used to study the effects of high-shear mixer installation locations on the flow pattern,energy dissipation,and pumping flowrate.Meanwhile,the effect of jet mix on the whole flow field was selected to analyze.It has been found that when the high-shear device located off-centerD/6the flow field has more vortex,and the flowrate and energy consumption enhanced slightly,and the jet region was enlarged from the stator slot.The efficiency and quality of the mix were promoted greatly,according to the mixing mechanism.The result would direct the designer and users of the high-shear mixer to defined the specific installation locations.

high-shear;flow pattern;jet;pumping flowrate;energy consumption

10.3969 /j.issn.1003-5788.2010.05.028

江苏省科技型中小企业创新资金(编号:BC2007034)

王春林(1985-),男,江南大学机械工程学院在读硕士研究生。E-mail:springforest@126.com

张裕中

2010-06-05