350kA预焙铝电解槽节能方案

2010-12-28贾旺

贾 旺

(中青迈电解二车间 青铜峡铝业 751603)

350kA预焙铝电解槽节能方案

贾 旺

(中青迈电解二车间 青铜峡铝业 751603)

根据 350 kA预焙铝电解槽系列投产启动,从 350 kA预焙铝电解槽通电、焙烧、启动、停槽、二次启动及后期管理等方面的关键控制点上,介绍了节能生产的经验及处理方案.

1 电解槽通电前的准备

1.1 通电前的检查

生产施工验收结束后,在做耐压试验的过程中有意识的记录下升压过程中的异常情况,通过每日的对地电压实时监测,可以有效预判电解槽在运行过程中出现漏电及绝缘损伤情况,在后续工作中进行及时整改.对阴极压接器进行摇电阻测试,对电阻值过大的压接面进行打磨处理抛光后重新进行紧固,对所有压接器进行复紧,以防通电后阴极压降损耗过大,从而降低了能耗.

1.2 通电前的修补

在筑炉完毕后,检查炉帮及侧部炭块平整度,对伸缩缝部位进行二次修补,在修补中严格过程控制,确保伸缩缝处无裂纹现象,有效避免了在启动过程中溶液侵入裂缝而造成的内衬破损,保证后续通电顺利启动,同时也有效避免了因检查不细致造成的施工留下的硬伤,从而降低了启动漏炉现象的发生.

2 通电焙烧

2.1 铺焦粉

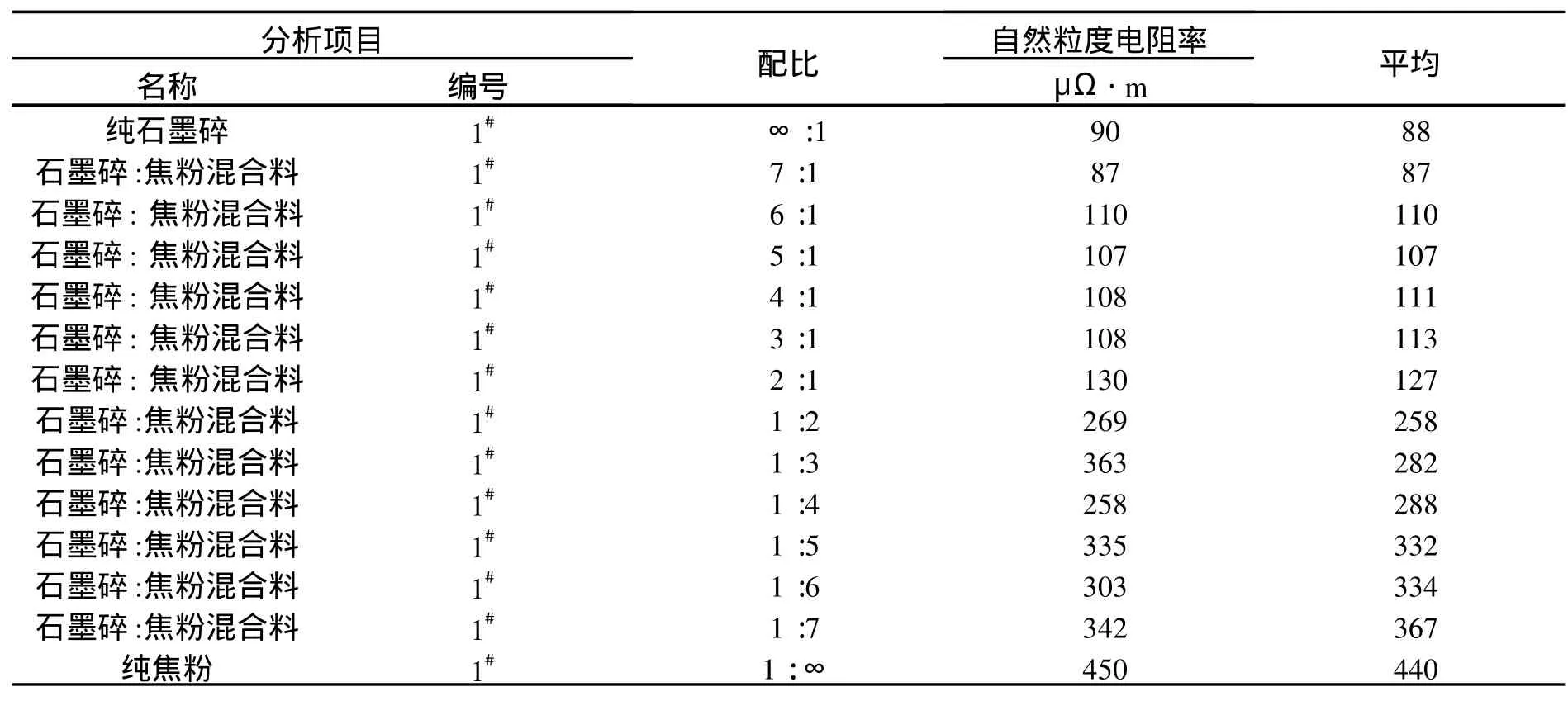

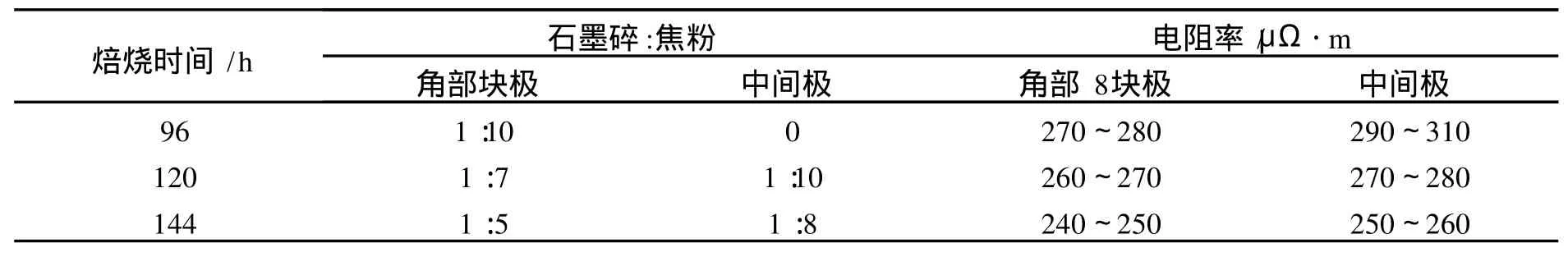

电解槽采用的是焦粒与石墨碎合理配比后的焙烧方案,不同的配比其焙烧时间及温升存在较大差异 ,公司先后做过 1∶1,1∶3,1∶5,1∶7等不同配比的多种试验.

表 1 焦粉比电阻分析结果

表 2 三种湿法焙烧方式焦粉比电阻方案表

根据不同配比的温升差异最终排定启动时间表,严格按照启动时间进行作业.石墨碎与焦粉混合均匀,铺设过程中保证表面平整,焦粒分布均匀.焦粒焙烧方法以其实用廉价而颇受青睐,在采用空腔装炉、温度控制等一系列措施的共同作用下,预焙槽焙烧质量和后期槽况等都得到相应保证.新方法的推广同时满足了节省成本和降低能耗的目的,为生产实践提供了导向.

2.2 挂极

检查阳极底掌是否平整,导杆是否垂直,挂极作业过程中必须保证阳极底掌与焦粉可靠接触,保证焙烧导电均匀,温度均匀上升.导杆与水平母线不得完全接触其间隙不大于 5mm,导杆垂直放入两挂钩之间.

2.3 装炉

在装炉时,采用氟化盐、氟化钠、冰晶石按照适当的比例混合配置使装炉物料的初晶温度从靠近阳极到内衬,即由里到外形成一个温度梯度差.这样,即使物料渗入缝隙,其初晶温度也比电解生产温度高,从而不会漏炉.

2.4 软连接、分流器的安装与拆除

(1)全电流通入焙烧前的电解槽,会造成各部分压降过大而超过设备的负荷能力,势必影响到通电焙烧过程的安全运行.为此采用分流器进行分流,一部分是立柱母线分流,另一部分是相邻两槽间水平大母线分流,确保了通电的安全,从而降低了通电时的冲击电压.

(2)拆卸.根据槽电压拆除分流器,电压低于3.0 V就拆除,一般采取先拆两端后拆中间的方法.要求每拆除一套,拆除期间电压上升不允许超过 0.5 V,若电压急剧上升应停止拆除工作,等电压稳定后再继续拆除.拆除过程中抢时间,每拆除掉一组软连接及时将小盒卡具放入复紧好,防止单个阳极瞬间电流上升过快造成打火现象.

3 启动过程控制

启动过程中采用的是低电压环保无效应启动,灌入第一包液体电解质 8~9 t后将槽电压缓慢抬至 6.5~7 V左右,观察阳极在电解质液内的位置.灌入第二包液体电解质 4~5 t后将电压缓慢抬至 8~9 V左右,待炉料充分融解后开始捞炭渣作业,并观察是否有阳极下滑,灌入电解质后的24 h灌入液体铝,并将槽电压控制在 4.8V以下.

4 停槽前的保温

遇突发性漏槽导致的停槽,电解槽停槽后,由于断了直流电,槽体温度会急剧下降,为了解决二次启动时槽体不破损,停槽后只有将槽体缓慢降温,使炉底的阴极炭块在缓慢降低时不会出现断裂.停槽时间若发生在冬季,外界环境温度较低,必须做好保温工作,以减缓槽体温度的下降速度,保证电解槽的完好.

(1)停槽后,为了减缓电解槽的降温速度,阳极及上部所有机构保持不动,并且加厚保温料,放慢热量的散失速度,避免空气进入槽内造成阳极和侧部炭块的氧化.

(2)侧部也做好保温工作,从钢棒以上的侧部方框全部用石棉缝隙塞满,槽底用氧化铝袋封住,以降低其散热速度.

(3)由于冬季环境温度降低很快,所以将车间的窗户全部关闭.风格板上用氧化铝袋盖住,地沟通风挡板全部关闭,阻隔冷空气进入.

5 启动后期管理

启动后期尽管设计和材料方面都有了很大的进步,然而电解槽侧部仍需要保护.维护电解槽的热平衡 (和能量平衡)更显出重要性,即需要确保极距以产生足够的热能保持生产稳定,又需要适当增大热损失以形成完好的炉帮,提高槽寿命.影响槽寿命的主要因素:

(1)内衬质量:包括材料的化学组成、成分与结构的均匀性、空隙度、机械强度和弹性变形、膨胀性、抗 Na嵌入引起应变的能力、结构随时间的变化 (石墨化)的稳定性、抗腐蚀的能力.

(2)电解工艺:包括在阴极启动和运行期间的热应力、电解质成分和热稳定性、运行温度、电流分布、沉淀.

(3)设计安装:包括内衬的精度、阴极和侧部的温度分布、槽壳结构的稳定性、电解槽热平衡,特别是侧部伸腿结壳的稳定性、电磁补偿、保温材料的选择等.

(4)启动后期严格把控工艺调整思路,在合适的时间及时进行调整,工艺流程将走向一个相对平稳的环境.

6 阳极效应控制

(1)根据槽况及时调整下料间隔和效应等待周期,将下料间隔控制于 145~155 s;将阳极效应等待周期延长为 72 h以上.

(2)加强对新开槽的管理,前期启动时要求前 2周效应系数控制在 0.5次 /(槽·日),后两周控制在 0.3次 /(槽·日).

(3)对电解槽的欠过量周期等进行科学调整.欠量周期时间调为 30 m in,过量周期调为 45 m in;最小阳极时间调为 120m in;下料初始化时间调为15m in.

(4)对停料时间的调整.出铝停料时间调为0m in;换阳极有效时间调为 30 m in,停料时间调为15m in.

控制实施后效应系数明显下降,尤其是重效应比例大幅度减少.通过控制分析,只要努力排除诸如限电、停风事故、供料故障、锤头问题、等外部因素的影响,把效应系数控制到 0.1次 /(槽·日)是完全可能的.效应控制后减少了电解槽的各个操作工序,节省了人力、原材料的消耗;减少了铝的二次反应,并使电解槽保持良好的热平衡,减少了氟化铝的挥发损失,提高了电流效率;低效应系数生产可大幅度降低温室效应污染,有着巨大的环境效益.

7 结束语

在近一年的启动时间里,通过记录相关的数据,从通电、焙烧、启动、后期管理、正常参数控制以及技术研究过程中总结了比较适合实践生产而又较为实用的一些方法,后续的生产管理中以此数据为参考对异常槽的监控提供了实时的评判依据,为后续调整提供了保证,从而取得较好的经济技术指标.

A

1671-6620(2010)S1-0068-02