大型预焙阳极电解槽焙烧启动及后期管理

2010-12-28李会春

李会春

(青铜峡铝业有限责任公司,宁夏 青铜峡 751603)

大型预焙阳极电解槽焙烧启动及后期管理

李会春

(青铜峡铝业有限责任公司,宁夏 青铜峡 751603)

通过总结 350 kA大型预焙阳极电解槽的焙烧、启动和后期管理工作经验.提出了大型预焙阳极电解槽在焙烧、启动和后期管理过程中的方法和要点,通过在某厂 350 kA电解槽的生产实践,取得了良好的效果.为今后大型预焙阳极电解槽生产有一定的指导意义.通过在某厂 350 kA电解槽的生产实践,取得了良好的效果。

随着电解铝生产的不断发展,电解生产逐步向管理要效益、向规模要效益,一个电解铝生产系列能否稳定高效运行主要取决于电解系统的前期设计、施工过程以及焙烧启动和后期管理,下面主要从生产者的角度来谈一谈大型预焙阳极电解槽在焙烧启动及后期管理过程中应该注意的问题.

1 焙烧过程

电解槽焙烧的目的:①排除砌筑过程中遗留在阴极材料中的挥发物;②将阴极通过高温焙烧焦化成一个整体;③将阴阳极加热到电解反应需要的温度.目前国内大型预焙槽的焙烧方式均选用焦粉焙烧.焦粉焙烧主要应控制好以下几个方面.

1.1 选择合适的焦粉粒度和比电阻

焦粉粒度一般控制在 3~6mm,不宜过大,也不可太小.粒度太大,影响焦粉与阳极之间的接触面积,从而导致通电时冲击电压高;粒度太小,焙烧过程中容易粘在阳极底掌上,启动后造成阳极长包.焦粉比电阻一般控制在 200~500μΩ·m,角部阳极导电量小,为了保证角部的升温速度,其对应区域的焦粉比电阻要相对小一些.

1.2 把握好铺焦挂极质量

铺焦挂极质量直接影响到电解槽焙烧质量,因此要作为重要环节来抓.铺焦粉重点把握好厚度 (20~30mm)和均匀性,保证各部位焦粉薄厚度均匀;挂极的重点一是阳极的选取,要选用底掌水平、导杆垂直的阳极作为焙烧用极,二是坐极时要尽可能的坐实,以保证良好的导电性.

1.3 导杆与母线之间最好选择软连接的方式

阴阳极在焙烧过程中受热会产生应力,如果采用硬连接,此过程中产生的应力无法释放,会造成上部结构顶坏或导杆损伤,并且阳极电流分布不好调整,而软连接可以借助软带的弯曲和伸直来释放应力,同时可以采用松紧软连接压接块来实现电流分布的调整.如果软连接的条件不具备,也可以采取硬连接、人工定期松紧小盒卡具的方式来释放热应力.

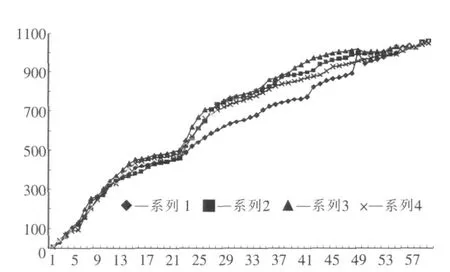

某厂 350 kA预焙阳极电解槽的焙烧温度曲线见图 1.

图 1 某厂 350 kA预焙阳极电解槽的焙烧温度曲线

2 启动过程

电解槽启动的目的:①通过启动,使电解槽产生一定量的液体电解质;②使电解槽具备正常生产条件.目前大型预焙电解槽主要采用湿法效应启动和湿法无效应启动,在没用液体电解质的情况下,需要采用干法启动.下面就湿法无效应启动为例谈一谈启动过程中应该注意的几个方面.

2.1 灌电解质过程

灌电解质过程中应注意两方面的问题:一是电压 3~5 V的区域要快速越过去,因电解槽在焙烧过程中,阴极表面发生应变,使阳极出现不同程度的上抬,各组阳极底掌之间的高度偏差在 10~30mm不等,长时间低极距容易出现部分阳极因电流过大而脱极的可能;另外阳极与母线之间采用软连接,两者之间留有缝隙,在上小盒卡具时因阳极坐在炉底,无法使导杆与母线紧贴,因此要在第一包电解质灌入,阳极拉起来后,及时复紧小盒卡具,避免阳极下滑.灌电解质过程中是捞炭渣的最好时机,电解质从出铝端灌入,会带着炉底的焦粉一起流向烟道端,因此在灌电解质之前烟道端要具备捞炭渣的条件.

2.2 熔化物料过程

电解槽物料熔化过程中,电解槽电压会根据槽内电解质的温度变化出现上漂和下滑现象,此过程中要尽可能的避免频繁的抬阳极,因初期液体电解质量较小,阳极位置过高,会增加阳极四周的空腔体积,空气流动带走的热量增加,不利于物料熔化,同时在抬电压的过程中边部物料坠落,会造成局部温度过低.熔化物料过程中电压只能抬,不能降,一方面电解槽在熔化物料的时候需要大量的热能,必须保持高电压,另一方面降电压时未熔化的物料有可能粘在阳极上,造成电压波动.物料熔化的过程中,操作工应根据各部位的温度情况将四周及阳极上的物料推入槽内,加快物料熔化.

电解槽物料熔化完毕,并不能代表电解槽启动完毕,因熔化物料的过程是一个吸热过程,同时也是电解槽砌筑材料预热的过程,电解槽人造伸腿要在其表面物料熔化完之后开始烧结焦化,需要吸收大量的热量,因此此时最好使电解槽来一个效应,效应电压保持在 20~30 V,时间控制在半小时之内.

新启动槽液体电解质的量相对较大 (大约30 t),因此在熄效应的过程中氧化铝的加入量必须足够,否则可能造成长效应.按照 3%的氧化铝浓度计算,第一个效应需要加入氧化铝为:30 000×3%=900 kg.

3 电解槽启动后期管理

电解槽启动后到正常生产这个阶段称之为启动后期管理.启动后期管理的时间长短各有说词,笔者根据 6年的大型预焙槽的生产经验积累认为,后期管理时间定为 3个月较为合理.

后期管理的目的是建立规整的炉膛,为后期降分子比创造良好的条件,因此启动后期管理要重点关注以下几点:

(1)灌铝之前电压保持在 6~6.5 V,电解质保持 25~27 cm.因灌铝前电解槽四周敞开,散热量大,必须保持较高的电压以提供足够的热量,否则电解质会出现急剧收缩,但电压也不可保持过高,因极距高,阳极漂皮,电解质表面温度过高,不利于电解槽后期管理;液体电解质量控制在 28~30 t,高度基本保持在 25~27 cm.如果电解质保持过高,封壳面后容易塌壳.

(2)灌铝之后,待电解质表面结壳应尽快封好壳面,盖好槽罩,打开支烟管阀,使电解槽尽快建立能量平衡.封壳面时要尽可能减少氧化铝进入电解质,并及时校正氧化铝浓度.打开支烟管阀,抽走壳面散出的部分热量,以促进电解质表面结壳,减少塌壳.封壳后两天内要尽可能控制效应,发生效应及时熄回,以促进壳面和炉帮形成.

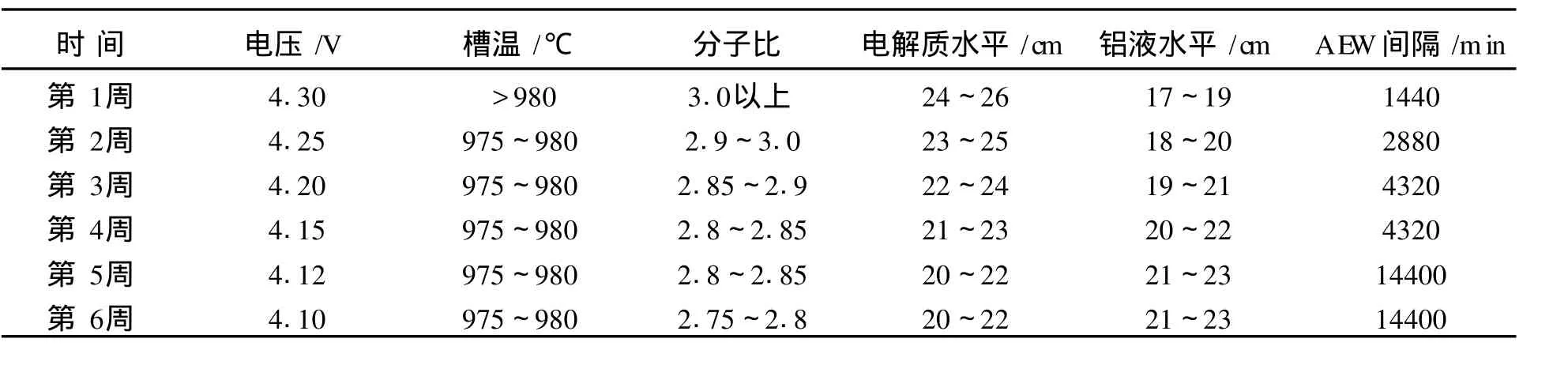

(3)电解槽启动初期,炉帮未形成,电解槽噪声值偏高.此过程中要按照计划降电压,减少电解槽的热收入,使电解质有所收缩,逐步形成炉帮.降电压过程中必然会出现大幅电压摆,这时候不要犹豫,严格按照计划强行降电压,只有将电压降下来,形成炉帮,电解槽才能逐步稳定.在降电压过程中要控制好电解质氧化铝浓度.图 2是某厂350 kA电解槽降电压曲线.

图 2 350 kA电解槽降电压曲线

(4)各项技术条件保持情况.新槽启动一到两个月之间是炉膛形成的最佳时期,在此阶段要尽可能的保持较高的槽温和分子比,同时保持尽可能低的铝水平,使电解槽在高温下形成高分子比的炉帮;阴极吸钠在启动后两个月之后基本结束,同时阴极的物理化学变化在此阶段也基本结束,因此电解槽启动两个月后的的阴极压降是反应其启动后期管理成功与否的重要方面,此时阴极压降高的电解槽在之后的生产过程中很难再有所下降,要保持低的阴极压降必须保持较低的铝水平.

(5)新启动槽要密切关注侧壁和阴极钢棒温度变化.电解槽在焙烧启动过程中会受热产生裂纹,大部分裂纹在灌铝之前会被高温电解质和焦粉的混合物填充,而灌铝之后产生的裂纹有可能被铝液渗入,长时间侵蚀可能造成电解槽破损.判断电解槽有无破损最直接的方法就是监控电解槽侧壁和阴极钢棒温度.新启动槽侧壁和钢棒温度随运行时间逐步降低,在两个月之后基本达到正常.对于钢棒温度异常偏高的可以采取吹风降温或断掉相应的阴极软带母线的方法进行处理.

表 1 某厂 350kA电解槽启动后期各项技术条件保持目标一览表

4 结 语

通过对大型预焙槽焙烧启动及后期管理的分析和说明,总结了适合于 350 kA大型预焙阳极电解槽的焙烧、启动和后期管理工作中需要关注的要点问题.通过在某厂 350 kA电解槽的生产实践,取得了良好的效果,为今后大型预焙阳极电解槽的焙烧启动及后期管理提供了有力的依据.

A

1671-6620(2010)S1-0052-02