中间包控流装置的物理模拟研究

2010-12-28张景利颜正国于景坤

张景利,颜正国,于景坤

(1.中国第一重型机械集团公司 技术中心,黑龙江 齐齐哈尔 161042;2.东北大学 材料与冶金学院,沈阳 110004)

中间包控流装置的物理模拟研究

张景利1,颜正国2,于景坤2

(1.中国第一重型机械集团公司 技术中心,黑龙江 齐齐哈尔 161042;2.东北大学 材料与冶金学院,沈阳 110004)

根据相似原理,建立 1∶3的物理模拟模型,通过正交试验考察了挡渣堰、导流坝组合控流装置对中间包流场的影响。研究结果表明,堰坝间距是影响流场的主要因素,优化控流组合方案为:挡渣堰距注入流中心线距离 1 200mm,挡渣堰下沿距包底距离 500mm,导流坝高度 360mm,堰坝间距 300mm.优化后中间包流场趋于合理,钢液在中间包内的停留时间延长,活塞流体积增大,死区体积减小.

连铸;中间包;控流装置;物理模拟

随着对钢材质量要求的不断提高,中间包冶金越来越受到冶金工作者的关注.中间包冶金效果与中间包内流体流动特性密切相关,合理的中间包流场,对防止钢液二次氧化、延长钢液在中间包内停留时间、促进夹杂物上浮去除等具有重要的作用.为保证中间包冶金效果,通常采用在中间包内设置挡渣堰、导流坝等控流装置,以改善钢液流动状态,延长停留时间,促使夹杂物上浮[1~5].

本文以国内某钢厂双流板坯连铸中间包为研究对象,通过水力学物理模拟研究,采用正交试验方法,考察中间包内挡渣堰、导流坝组合控流装置对中间包流体流动特性的影响,以期确定最佳控流组合方案,优化中间包结构,充分发挥中间包冶金效果.

1 试验原理及方法

1.1 试验原理

水模拟试验的理论基础是相似原理,要求模型与原型几何相似、运动相似、时间相似和动力学相似 .钢液在中间包内的流动,可视为黏性不可压缩流动,因此系统只要满足模型与原型几何相似和动力学相似即可 .

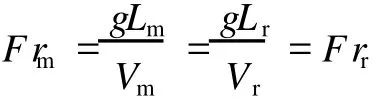

根据中间包原型尺寸及试验室现有条件,选取中间包模型与原型的几何相似比为 =1∶3.根据 Sahai和 Bural[6]的计算研究和 Koria和Singh[7]的试验研究结果,中间包不论几何形状和尺寸大小,流动过程的湍流 R e数都是十分相近的 .因此本研究只保证模型与原型的 Fr数相等即可 ,即 ,

式中,g为重力加速度,m/s2;Lm,Lr分别代表模型、原型的特征长度,m;Vm,Vr分别代表模型、原型的特征速度,m/s.

1.2 试验装置

中间包模型与原型几何相似比为 1:3,模型用有机玻璃制成 .其试验装置如图 1所示 .

图 1 试验装置示意图Fig.1 Schem a tic d iag ram o f sim u la tiontesting facilities

1.3 试验方法

采用刺激 -响应试验法测定流体在中间包内停留时间分布 RTD曲线 .通过 RTD曲线,可直接得到从开始加入示踪剂到示踪剂流至中间包水口时的最小停留时间 tmin(又称响应时间),以及示踪剂浓度达到最大时的峰值时间 tmax.经计算可得到各流体微元在中间包内的实际平均停留时间 tav.采用 Sahai等[8]提出的修正混合流动模型来计算活塞流、全混流及死区的体积分率 .

1.4 试验方案

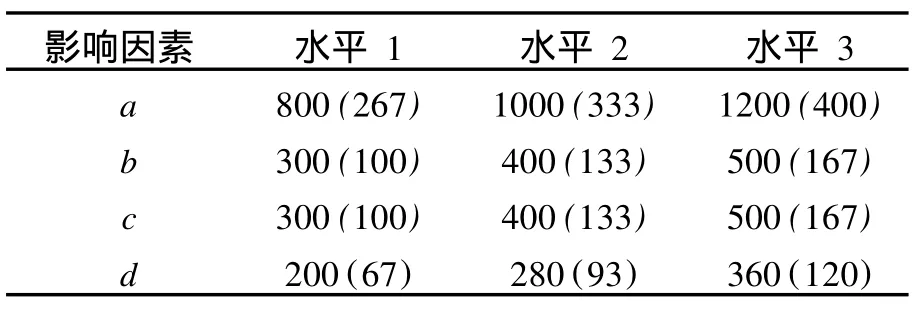

采用“正交试验法”,将影响其流场的结构参数:挡渣堰距注入流中心线距离 a、堰坝间距 b、挡渣堰下沿距包底距离 c、导流坝高度 d每个因素各取 3个水平,选取标准正交表 L9(34)设计试验方案[9].试验方案如表 1所示 .

表 1 正交试验因素水平表 (mm)Tab le 1 Fac to rs and leve ls o f o rthogona lexpe rim en t mm

2 试验结果与讨论

2.1 中间包不设控流装置的模拟试验结果与讨论

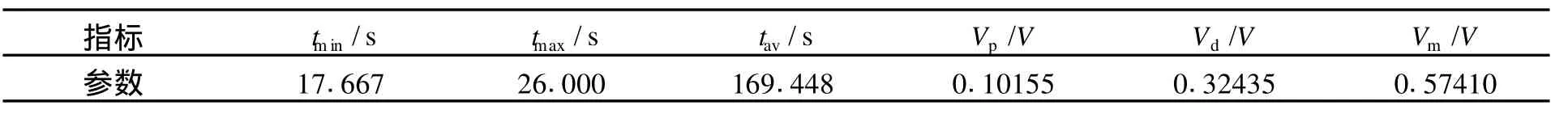

中间包无控流装置的水模拟试验结果如表 2所示.

从表 2可知,中间包未采用控流装置时,流体在中间包内停留时间、死区体积分率Vd/V及混合区体积分率Vm/V等指标都不理想 .中间包流场显示试验表明,大包注流经长水口注入中间包后,与包底发生碰撞,形成水平流动,向四周铺展.一部分流体沿中间包包底径直流向水口,形成短路流 .另一部分流体与中间包包壁接触后折向上方流动,形成回流.中间包液面扰动较大,注流区流体对中间包包壁冲刷严重.以上结果表明,无控流装置的中间包不利于夹杂物的上浮去除,而且由于液面波动过大,将导致钢液二次氧化严重,以及包壁耐火材料的冲刷侵蚀,将严重污染钢液及降低中间包使用寿命.因此有必要采取适当的控流装置改善中间包流体流动形态,提高钢液洁净度水平.

表 2 中间包无控流装置的试验结果Tab le 2 Expe rim en ta l resu lts o f tund ish w ithou t flow con tro ldevices

2.2 堰坝组合正交试验结果分析

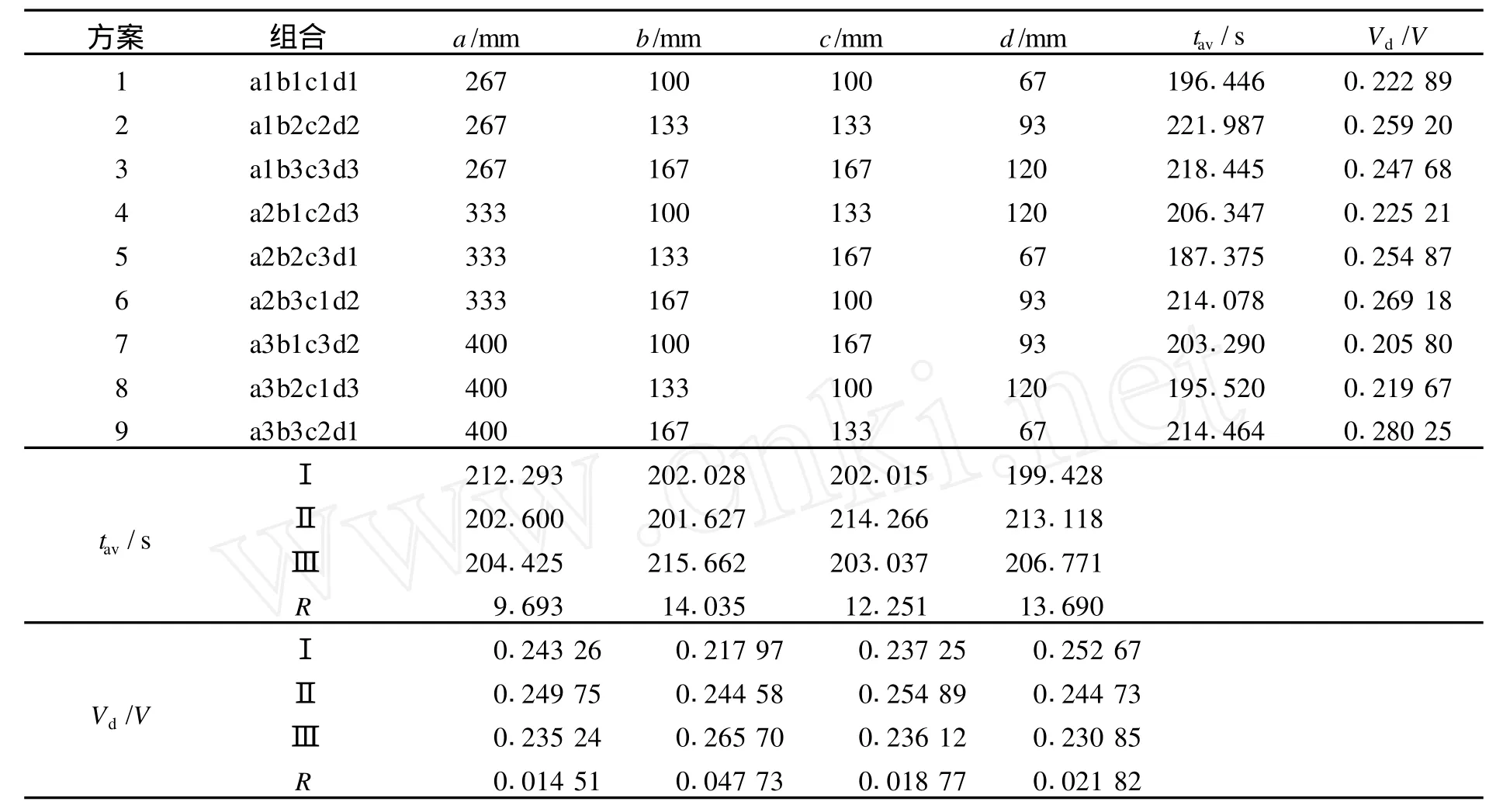

本试验采用正交试验,利用正交试验结果的极差分析确定影响因子的主次顺序,得出较优的因子位级组合方案.采用挡渣堰、导流坝的中间包正交试验结果及其极差分析如表 3所示.

由试验结果极差分析,可以得出各因素对平均停留时间以及死区体积分率的影响主次顺序,确定优化组合方案:各因素对平均停留时间的影响主次顺序为 b,d,c,a,确定优化组合为a1b3c2d2;各因素对死区体积分率的影响主次顺序同样为 b,d,c,a,优化组合方案为 a3b1d3c3.综合考虑各因素对流体在中间包内平均停留时间以及死区体积分率的影响,可知因素 b,d对各指标影响最大,因素 a,c影响较小.同时考虑到中间包死区体积对夹杂物的去除以及中间包热损失有较大的影响,因此将其作为主要衡量指标.初步确定优化组合为 a3b1d3c3.

2.3 优化方案验证试验结果

由正交试验所得优化组合方案的验证试验结果如表 4所示.

表 3 正交试验结果及极差分析Tab le 3 Expe rim en ta l resu lts and range ana lysis o fo rthogona lexpe rim en t

表 4 验证试验结果Tab le 4 Expe rim en ta l resu lts o f ve rifica tion expe rim en t

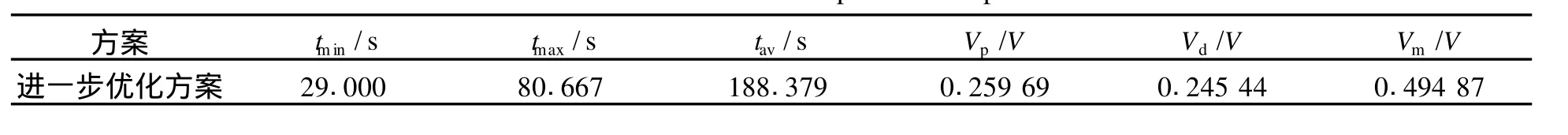

从表 4所示结果可以看出,试验所得出的堰、坝优化组合控流方案其流体特征综合指标在所有方案中是最好的,特别是死区体积分率这个重要的考察指标有大幅度的降低.而且从试验结果极差分析可知,因素 b对流体在中间包平均停留时间以及死区体积分率影响最大.而且随着 b值的减小,即堰、坝间距的缩小,死区体积分率基本呈直线下降趋势.因此对试验所得出的优化组合方案作进一步优化试验,其基本思路是在所确定的优化组合方案的基础上,缩小堰坝间距 (对应于原型其距离由 300 mm缩小到 200mm),而保持其他因素现有水平不变.试验结果如表 5所示.

表 5 进一步优化试验结果Tab le 5 Resu lts o f fa rthe rop tim ized expe rim en t

由表 5所示结果可知,继续缩小堰、坝间距不能起到进一步改善中间包流场的效果.分析认为,堰、坝间距过小,注流区沿包底铺展流动的流体与导流坝碰撞接触后,改变方向急速向上流动,流至出水口处被抽引直接流出中间包,从而导致流体在中间包内停留时间缩短,导流坝与出水口之间的死区体积增大.

3 结 论

通过正交设计对中间包水模拟试验,得出以下几条结论:

(1)中间包不设控流装置,流体流动状态不理想,响应时间及平均停留时间短,死区体积大,不利于发挥中间包冶金功能;

(2)采用正交试验通过极差分析得到影响中间包内流场主次因素:堰坝间距 b>导流坝高度 d>挡渣堰下沿距包底距离 c>挡渣堰距注入流中心线距离 a.得到的中间包优化控流组合方案为:挡渣堰距注入流中心线距离为 1 200mm,挡渣堰下沿距包底距离为 500mm,导流坝高度 360mm,堰坝间距 300mm.

(3)试验结果表明,中间包采用优化控流组合方案,中间包内流体的流动特性有较大幅度改善,活塞流体积分率增大,死区体积减小.

(4)采用正交设计的试验方法,进行中间包水模拟试验,可确定影响中间包流场的主要因素.

[1]王建军,包燕平,曲英.中间包冶金学[M].北京:冶金工业出版社,2001:80-89.

(W ANG JJ,BAO Y P,QU Y.M etallu rgy in tund ish[M].Beijing:M etallu rgical Industry Press,2001:80-89.)

[2]蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,1994:174-176.

(CA I K K,CHENG S F.Con tinuous casting theo ry and techno logy[M].Beijing:M etallu rgical Industry Press,1994:174-176.)

[3]包燕平,徐保美,曲英,等.连铸中间包内钢液流动及其控制[J].北京科技大学学报,1991,13(4):83-89.

(BAO Y P,XU BM,QU Y,etal.Fluid flow phenom ena in the tund ishes and their con tro l[J].Jou rnal of U n iversity of Science and Techno logy Beijing,1991,13(4):83-89.)

[4]许刚,雷洪波,李惊鸿,等.中间包内钢水控流技术[J].鞍钢技术,2009,(4):16-21.

(XU G,LEIH B,L IJH,et al.Techno logy fo r con tro lling m o lten steel flow ing in tund ish [J]. A ngang Techno logy,2009,(4):16-21.).

[5]M azum darD,Gu th rie R IL.The physical and m athem atical m odeling of con tinuous casting tund ish system s[J]. ISIJ In ternational,1999,39(6):524-547.

[6]Sahai Y,Bu ralM D.V alid ity of reno ldsand froude sim-ilarity criteria fo r w aterm odeling ofm elt flow in tund ishes[C]//E lectric Fu rnace Conference Proceed ings, I S S Pub lication,1992:469-474.

[7]Ko ria SC,Singh S.Physicalm odeling of the effectsof the flow m od ifier on the dynam ics ofm o lten steel flow ing in a tund ish[J].ISIJ In ternational,1994,34(10):784-793.

[8]Sahai Y, Tosh ih iko EM I. M elt flow characterization in con tinuous casting tund ishes[J]. ISIJ In ternational,1996,36(6):667-672.

[9]白新桂.数据分析与试验优化设计[M].北京:清华大学出版社,1986:45-55.

(BA I X G.D ata analysis and experim en t op tim ized design[M].Beijing:TsinghuaU n iversity Press,1986:45-55.)

Physica l sim u la tion of flow con tro l dev ices in tund ish

ZHANG Jing-li1,YAN Zheng-guo2,YU Jing-kun2

(1.Techno logy Cen ter,China FirstH eavy Industries,Q iqihaer 161042,Ch ina;2.Schoo lofM aterialand M etallu rgy,N o rtheastern U n iversity,Shenyang 11004,China)

The physicalm odel of 1∶3 w as estab lished based on the sim ilarity theo ry,and the effects of dam and w eir on the flow field in the tund ishw ere investigated by o rthogonalexperim en ts.The research resu ltsshow ed that the space betw een dam and w eirw as the key facto r influencing the flow field,and the op tim um structu re in the tund ish w as ob tained as fo llow s.The d istance from w eir to in letw as 1200mm,the underside ofw eir to bo ttom of tund ish w as 500mm,the heigh t of dam w as 360mm,and the space betw een w eir and dam w as 300mm.A fter op tim ization,the residence tim e ofm o lten steel in the tund ish w asp ro longed,the vo lum e fraction of p iston zonew as increased,w hile the vo lum e fraction o f dead zonew as decreased.

con tinuous casting; tund ish;flow con tro l devices;physical sim u lation

TF 777.1

A

1671-6620(2010)01-0018-04

2010-02-05.

张景利 (1961—),男,黑龙江齐齐哈尔人,中国第一重型机械集团工程师,E-m ail:zhang.jingli@126.com;于景坤(1960—),男,辽宁康平人,东北大学教授,博士生导师.