A型导流片在静电除尘器中的应用

2010-12-27于晓红

于晓红

(丹麦弗洛微升北京代表处,北京 100102)

A型导流片在静电除尘器中的应用

于晓红

(丹麦弗洛微升北京代表处,北京 100102)

静电除尘器内气流分布是影响其脱尘效率的主要因素之一。为提高静电除尘器的除尘效率,国内外学者及工程师利用试验与计算机模拟的方式对如何调节除尘器内的气流分布进行了大量的研究。无论是早期提到的均匀气流法,还是近年来提到的斜气流理论,都提及了使用多孔板调节静电除尘器内气流的方法。但是针对某些静电除尘器及其设计要求来说,单纯的使用孔板进行调节气流已无法满足设计方提出的气流分布指标。在这里 A型导流板结合孔板被用来调节静电除尘器气流进口罩内的气流,用以达到优化集尘区气流分布的目的。通过使用数值模拟的方法计算了静电除尘器内三维气流分布状况,对比了针对某静电除尘器项目单独使用多孔板调节气流的分布与使用多孔板与A型导流片相结合调节气流的方法,提出 A型导流片在调节静电除尘器气流的优势,及较好的工程应用前景。

静电除尘器;A型导流片;气流分布;数值模拟

1 研究背景

静电除尘器是控制燃煤锅炉粉尘排放的主要除尘设备,理论上其除尘效率可达到 100%,但是实际运行过程中各类因素影响了其除尘效率。其中,气流分布的均匀性是影响静电除尘器脱尘效率的主要因素之一。气流分布影响除尘效率主要有两种方式:第一,在高流速区内的非均匀气流使除尘效率降低的程度很大,以致不能由低流速区内所提高的除尘效率来补偿;第二,在高流速区内,收尘电板表面上的积尘可能脱落,从而引起烟尘的返流损失。这两种方式影响都较明显,但当气流分布明显变坏时,第二种方式的影响会更大些,有时甚至使除尘效率下降到仅有 60%或 70%。

为了防止烟道积尘,静电除尘器入口管道气流速度一般设计为 10~18m/s,而除尘器内的气流速度仅为 0.5~2.0m/s,所以气流通过的截面面积变化很大,为了改善静电除尘器内烟气分布的均匀性,在进入集尘区前必须使用导流板,孔板等来调节气流,使气流分布满足集尘区内均匀性指标。

目前,应用较为广泛的方法是使用进气罩内安装孔板的方法调节电除尘器内的气流均匀性[1-4]。巴克杜尔公司曾提出在除尘器进气罩内使用静态涡流混合器调节气流均匀性的方法。本文则基于本公司承接的比利时 Har mon公司的静电除尘器项目,利用计算流体力学 (CFD)的方法,对比研究了 A型导流片与孔板结合的方式调节静电除尘器内气流分布的特点(本文烟气量均为标准状态值)。

2 计算模型

本文使用的计算模型如图 1示。该项目的静电除尘器为连接在生物燃料锅炉后的除尘设备,内设三个除尘区域,每个集尘区域有 16个通道,烟气通道宽度为 400mm,积尘板高度为 11670mm,宽度为 3410mm。集尘板上方及下方分别设有板状支撑梁。

图 1 计算模拟使用模型

图 1所示模型左侧为静电除尘器烟气入口侧,右侧为烟气出口侧。由图 1可知进入静电除尘器的烟道为连续折转的管道,为了减小系统压力损失以及减少弯头对除尘器内流动的影响,在折转位置布置导流片以使气流能够跟随烟道的变化,而不发生大的回流与分离。

在计算模拟过程中,集尘区域以及烟气通道均按照实际设计形式及尺寸进行模拟,而以往的计算模拟过程均未将集尘区域包含在计算模型当中[2-4],在一定程度上与实际情况有所偏差。

本文分析的两个算例是基于该几何模型的基础上进行的。为了防止灰斗扬尘,下部直通灰斗内设置了四块挡板。为了调整气流,进气罩内设置三块分区孔板,并在出气罩内设置一块分区孔板。两个算例的区别在于设计算例进气罩内第二第三块孔板间安装了 A型导流片,而对比算例中则未在进气罩内使用导流片,孔板位置及分区设置在两个算例中相同。孔板的分布形式及开孔率如图 2所示,进气烟道的三组导流片与孔板的设置位置如图 3所示。

图 2 进气罩三块孔板与出气罩孔板的分布及开孔率

图 3 设置A型导流片的计算模型

3 方法及计算过程

本文使用计算流体力学的方法对静电除尘器进行模拟研究,计算过程中假设烟气在除尘器内为定常,等温及不可压理想气体的完全发展湍流流动,使用 k-湍流模型进行湍流模拟,并在模拟过程中假设模型壁面为绝热壁。模型的空间离散使用计算前处理软件 Gambit进行网格划分,在计算区域内尽可能采用六面体网格,在流动变化剧烈的地方进行网格加密。模型空间离散后,对离散的模型进行边界条件定义,并使用 Fluent软件进行求解。

3.1 控制方程

流体运动的控制方程包括质量守恒方程,动量守恒方程,能量守恒方程,以及湍流模型方程。由于前面提到系统内使用等温系统假设,能量守恒方程将不在本部分列出。定常条件下的质量守恒方程:

动量守恒方程:

Fluent-6.3里有多种湍流模型可以选择,其中可实行 (Realizable)k-ε模型是基于标准 k-ε两方程模型发展起来适用性较广且适合工程应用的湍流模型,并在本文计算中选用,湍流动能 k及其耗散率ε的模型方程为:

Fluent中使用多孔介质阶跃 (Porous Jump)边界条件来模拟有限厚度孔板在流场中的作用,孔板前后的压力变化是由粘性损失项和惯性损失项来共同定义:

3.2 边界条件

通过静电除尘器的烟气量为 190800m3/h,系统入口设为质量流量边界条件,出口设为压力出口。由于进口烟气温度为 190℃,烟气密度与粘性设置为 190℃下空气的密度与粘性。孔板边界条件使用多孔介质阶跃 (Porous Jump)来进行模拟,根据流场特性对孔板进行划分,使其在不同区域内对烟气流场施加不同压降,从而达到均匀气流的目的。壁面使用不可滑动壁面边界条件。压力计算使用压力速度耦合的 S IMPLE格式进行求解,二阶上风格式求解动量方程,一阶上风格式求解湍流模型方程。

4 结果及讨论

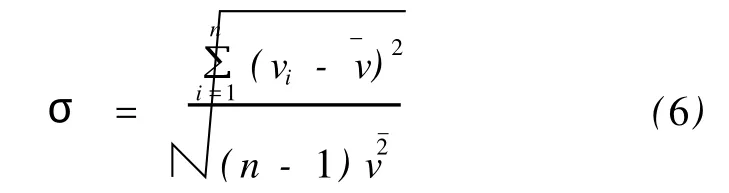

本文依据的静电除尘器内气流分布均匀性评价标准为美国的相对均方根法(RMS):

式中:vi为测点的流速,为截面的平均流速,m/s;n为测量截面的测点数。该方法中σ值表示各测点的气流速度与平均速度的离散程度,σ值越大表示电场内气流分布均匀性越差。

本文提到的计算结果均是经过网格依赖性测试后并且计算过程完全收敛的情况下给出的。

比利时 Har mon公司为该静电除尘器项目提出了如下的设计指标:在检测截面 (第一个集尘区域入口截面)上的气流均匀性达到良好,并在一定程度上满足斜气流理论,即静电除尘器进出口截面速度型分布满足斜气流理论要求。经过多次模拟计算,仅通过调节孔板分布及开孔率的方式始终无法满足气流均匀性的设计指标要求。根据这一情况以及以往的设计经验,本文提出在进口罩内的第二、三块孔板间使用A型导流片解决气流均匀性的问题。

图 4给出了设置 A型导流片的静电除尘器计算模型,其对比算例则为除去 A型导流片的计算模型 (文中未给出计算模型)。

图 4 模型内流线分布

图 4给出了两个模型内的流线分布,A型导流片的作用在图 4(a)中被明显的展现出来。在烟气流动方向调节上,A型导流片通过自身形状特征生成小区域涡流对烟气在流动方向进行流量的重新分配及方向的调整,对来自喇叭阔口的主烟气流在流向上进行了微调,使烟气在进入第一集尘区内迅速变为水平。由图 4(b)可看出,未经 A型导流片调节的烟气在进入第一集尘区内始终以流动的惯性作用继续向斜上或斜下方流入集尘区域,使得集尘区域中部出现一个低速流动核区,周边出现较大的高速流动区域,破坏了流动的均匀性。

根据 Har mon公司的要求,检测截面设置在 ESP第一个集尘区域的入口处。为了显示优化的结果,将检测截面划分为 7×11个子区域,每个子区域的面积约为 915mm×975mm,每个区域的数据为该子区域速度 v与该截面平均速度的比值,即标准化速度值。经过A型导流片调节的烟气在检测截面分布非常均匀,最大绝对偏差为 +21%和 -27%,最大标准偏差为σ =13.6%,满足设计指标要求。而对于未经过 A型导流片调整的烟气,检测截面上的烟气分布较不均匀,最大绝对偏差达到了 +40%和 -54%,最大标准偏差为σ =25.9%,无法满足设计指标要求。

A型导流片算例的检测截面及 ESP出口截面处的标准化轴向速度型分布如图 5示。由图可知,该模型内的气流分布基本符合斜气流理论要求,即除尘器入口处下半部分速度相对较高,出口处速度上半部分较高。

图 5 进、出口截面标准化轴向速度分布

为考察A型导流片在实际工程中应用的优劣性,经计算得到使用算例中设置的一组 A型导流片产生的总压压损约为 3 Pa左右,相比额外多使用一块孔板压损要小很多。这主要因为 A型导流片设计在喇叭阔口的尾端第二与第三块孔板之间的位置,该处烟气流速已基本接近集尘区域内烟气的流速,故总压损失较小。同时本项目中使用的 A型导流片的夹角为 60°,有效防止了积灰的产生。与孔板相比,A型导流片材料使用相对较少,而且加工及安装都较方便,有利于实际工程应用。

5 结语

静电除尘器内气流分布是影响其脱尘效率的主要因素之一。国内外学者及工程师利用试验与计算机模拟的方式对如何调节除尘器内的气流分布进行了大量的研究。近年来的斜气流理论中采用多孔板调节静电除尘器内气流的方法。但是单纯的使用孔板进行调节气流已无法满足其的气流分布指标。从上述结果及讨论可以看出,A型导流片在调节流动方向及调节气流均匀性方面发挥了很好的作用。尽管多加一层孔板亦会达到相同的效果,但无论在材料使用量,设备加工安装,还是压力损失方面,A型导流片都占有较大的优势,有利于其在实际工程项目中的应用。

[1]涂建华,袁伟锋,朱培君.电除尘器气流分布的等效阻力法模拟计算[J].环境工程,2004,(22):37-39.

[2]党小庆,袁胜利,杨春方,等.电除尘器气流分布计算流体动力学方法初步研究[J].热力发电,2005,(3):12-14.

[3]党小庆,闫东杰,马广大,等.大型电除尘器气流分布数值计算的研究与应用[J].重型机械,2007,(1):26-29.

[4]Haque ShahM E,RasulM G,DeevA V,et al.Flow simulation in an electrostatic precipitator of a thermal power plant[J].Applied Thermal Engineering,2009,(29):2 037-2 042.

[5]何剑,徐国胜,李丽梅.电除尘器气流均布影响因素试验分析[J].电力环境保护,2006,22(3):40-42.

[6]张霞,宋丽娜,范启娟,等.电除尘器斜气流状态下粉尘沉降试验研究[J].电力科技与环保,2010,26(1):28-31.

[7]党小庆,高蕊芳,马广大,等.燃煤电厂电改袋式除尘器气流分布数值分析[J].电力环境保护,2008,24(2):31-33.

Application ofA-shape guide vanes in Electrostatic Precipitator(ESP)

The uniform ity of f low distribution in Electrostatic Precipitator(ESP)is one ofmajor factors influencing the dust removal efficiency.In order to improve the dust removal efficiency in ESP,the world engineers make a lot effort to adjust the flow distribution in ESP by both exper im entalm ethods and num erical s imulations.In bo th the uniform flow theory p resented in the early stage,and the recent presented incline flow theory,po rous plates are m ajormeans to adjust the flow distribution in ESP.But for some special design and tough design requirem ents specified by the client,porous plates cannot fulfill the requirements to some extent.Here,A-shape guide vanes com bined w ith the porous plates are installed in the inlet hood of ESP to make the flow even distribut ion in the collect ion area.Comparisons be tween the case w ith A-shape guide vanes and the one w ithout installing A-shape guide vanes are m ade by results obtained from num erical s imulat ion,and the function of A-shape guide vanes were clearly shown,and the industrial app lication ofA-shape guide vanes is also analyzed.

Electrostatic Prec ip itato r(ESP);A-Shape guide vanes;f low distribution;numerical s imulat ion

X701.2

B

1674-8069(2010)06-045-04

2010-08-16;

2010-11-14

于晓红 (1975-),女,山东省烟台市人,高级工程师,主要从事烟气脱硝、静电除尘及燃烧方面项目的技术咨询工作。E-mail:yuxh23@gmail.com