基于过程模拟软件的管壳式换热器优化设计

2010-12-27李保红张珏庭

李保红,张珏庭

(1.大连民族学院生命科学学院,辽宁大连 116605;2.成功大学化学工程系,台湾台南 70101)

基于过程模拟软件的管壳式换热器优化设计

李保红1,张珏庭2

(1.大连民族学院生命科学学院,辽宁大连 116605;2.成功大学化学工程系,台湾台南 70101)

提出基于国际流行的 ASPEN PLUS模拟软件,通过与必要的手工计算相结合,高效地设计出符合中国相关标准管壳式换热器的步骤和方法。复杂而且繁琐的能量平衡和压力降计算由软件来完成,设计者只需依照相关的标准,通过简单的手工计算确定出离散变量的取值,再基于模拟软件的计算结果,在压力降和标准许可的范围内,调整离散变量的取值以便进一步提高总传热系数,从而节省传热面积。通过重新设计一个文献实例来演示所提方法的简单性和有效性,所得的换热面积比报道值节省了 66.7%。关键词:管壳式换热器;优化设计;过程模拟软件

换热器是一种实现物料之间热量传递的设备,广泛应用于化工、冶金、电力、食品等行业。在化工装置中换热设备占设备数量的 40%左右,占总投资的 35%~46%[1]。目前,在换热设备中,使用量最大的是管壳式换热器,尤其在高温、高压和大型换热设备中占有绝对优势[2]。一般来讲,管壳式换热器具有易于加工制造、成本低、可靠性高,且能适应高温高压的特点。随着新型高效传热管的不断出现,使得管壳式换热器的应用范围得以不断扩大,更增添了管壳式换热器的生命力[3]。

如何根据不同的生产工艺条件设计出投资省、能耗低、传热效率高、维修方便的换热器,是工艺设计人员重要的工作[4],也是化工类专业学生必修的课程设计项目之一。换热器的工艺设计主要包括传热和阻力计算两个方面。由于换热器的设计方法比较烦杂[5-7],且需要迭代计算,故借助于日益普及的计算机软件进行优化设计则可以极大地提高工作效率。

目前,工程上已大量使用商业软件进行换热器的计算。最著名的专业换热器计算软件主要有成立于 1962年的美国传热研究公司 (Heat Transfer Research Inc.,即 HTR I)开发的 Xchanger Suite软件;成立于 1967年的英国传热及流体服务中心(Heat Transfer and Fluid Flow Service,即 HTFS)开发的 HTFS系列软件[1]和 B-JAC软件[8]。换热器计算软件发展到今天,在功能上已经可以向制造厂商提供设备条件[4]。

为了便于组织工业生产,换热器的设计要尽可能符合相关的行业标准。对于管壳式换热器,国外主要标准有 TEMA(Tubular ExchangersManufacturers Association)和AS ME(American Society ofMechanical Engineers);国内主要标准有国标GB151-1999(管壳式换热器标准),行业标准 JB/T 4715-92(固定管板式换热器形式与基本参数)和 HG 21503-92(钢制固定式薄管板换热器)。正是这些标准的制约,使得设计变量如壳体直径和管长是非连续变化的,因而进一步增加了优化设计的难度。

随着中国科技与经济实力的不断增强,愈来愈多的科研单位和高校引进了国际流行的化工过程模拟系统如 ASPEN PLUS、ProII和 HYSYS软件,这些软件都具有功能强大的物性计算系统和严格的换热器单元计算模型。但到目前为止,采用这些功能强大的模拟软件进行换热器优化设计的研究还鲜有报道[9]。另外,虽然这些软件所附带的说明文档介绍了软件功能和使用方法[10],但如何充分利用这些功能高效地解决实际问题仍是使用者需要仔细思考的问题。还有从国外引进的软件所用的默认值与国内相关的标准有差异,如何设计出符合中国相关标准的换热器也是需要解决的重要问题。

本文选用在中国较为流行的 ASPEN PLUS模拟软件 (2006.5版)作为管壳式换热器优化设计的工具,提出高效地设计出符合中国相关工业标准管壳式换热器的详细步骤和方法。应当指出,由于其他的模拟软件与 ASPEN PLUS在功能上是相通的,因而本文所提出的设计步骤和方法也可为使用其他模拟软件进行换热器优化设计提供十分有益的借鉴。

1 问题定义

已知要被加热或冷却的工艺物流的流量、压力、组成、初始和目标温度,以及与之匹配换热的流股组成、初始和目标温度。要求设计出符合相关行业标准的管壳式换热器,且该换热器能够完成指定的热交换负荷并符合给定的压力降要求。优化的目标是在完成任务条件下所需的换热面积最小。

2 设计步骤

基于研究者的设计经验和ASPEN PLUS(2006.5版)现有的功能,主要的设计步骤总结如下:

(1)根据换热流股所涉及的组分、操作温度和压力,选择适合的物性计算方法 (PropertyMethod)。

(2)选用 ASPEN PLUS中的“Heater”单元模型(只需输入一个流股数据,进行能量平衡计算),输入工艺物流的相关数据,计算出换热器的负荷 Q。

(3)选用“HeatX”模型 (换热器严格计算模型)替换“Heater”单元模型,并选用模型中的“Shortcut”计算类型和“Design”模式,以确定匹配热流股的流量。

(4)参考相关的国家和行业标准,根据工艺流股与匹配流股的物性以及操作条件,选定壳程与管程流股;选用“HeatX”模型中的“Detailed”计算类型和“Rating”模式,通过手工计算来选取离散变量和软件运算来进行能量平衡和严格压力降的计算;然后再基于所得结果进行调优直至满意为止,调优的原则是在压力降和标准许可的范围内,调整离散变量的取值以便提高总传热系数,从而节省传热面积。

(5)选用“HeatX”模型中的“Detailed”计算类型和“Simulation”模式进行核算与验证。

(6)若上一步所得设计结果不符合面积裕度或者压力降约束,则返回至第 4步。

3 设计实例

3.1 给定条件

换热器工艺流程如图 1,二氟二氯甲烷 (氟里昂 -12)(Freon-12,CCl2F2)作为工艺冷流股,流量是 10 560 kg·h-1,压力为 7.58×105Pa(绝压,下同),其温度需要从 240 K升至 300 K;与之匹配换热的热流股是乙二醇 (ethylene glycol,C2H6O2),其初始温度是 350 K,压力为 2.02×105Pa。要求设计管壳式换热器完成上述任务。另外,现场工程师推荐乙二醇的出口温度应当至少比冷流股的出口温度高 10 K,且使用碳钢传热管,要求壳程和管程的压力降均不超过 6.8×104Pa。优化设计的目标是,在完成给定任务条件下,所需的换热器面积最小[9]。

图 1 换热器工艺流程图

3.2 设计过程

3.2.1 选择合适的物性计算方法

由于匹配换热所涉及的流股组分为极性、非电解质且操作压力小于 1.01×106Pa,故选择NRTL类模型进行相关的物性计算[10]。应当指出,基于流股 Freon-12数据,既使采用同属于NRTL类模型的不同物性计算方法,所得换热器的加热负荷也有明显差异,具体数据见表 1,最大偏差为 6%。由此可见,用可靠的物性数据或者实验数据来选择合适的物性计算方法是十分必要的。这里选择NRTL-HOC仅用于举例目的。

表 1 物性计算方法对热负荷的影响

3.2.2 确定换热负荷

选用“Heater”单元模型,输入冷流股 Freon-12的相关数据,计算出所需的热负荷为173 840.5W(见表 1)。应当指出,仅用图 1中 Freon-12流股的数据是不足以来计算热负荷的,还需设定出口压力或者气相分率,这里给定的入口到出口的压力降是 5.05×104Pa。原因是允许的压力降是6.8×104Pa,若压力降大于 7.07×104Pa,则该流股在出口处会发生气化 (这一点可以由泡点曲线(如图 2)或者给定出口的气相分率来确定),意味着换热过程中涉及相变。这种情况应尽可能避免。

图 2 流股 FREON-12的泡点曲线

3.2.3 确定匹配流股流量

用 HeatX”模型替换“Heater”单元模型,并输入热流股相关数据,选用“Shortcut”计算类型进行换热器热量平衡计算。此时乙二醇的流量待求,故在模型运行前需输入其流量的估计值 6 083 kg·h-1,对应的出口温度是 308.2 K,不符合给定条件。通过“Design Spec(设计给定)”模块,调整乙二醇的流量使其离开换热器时的出口温度正好为 310 K,计算得到的值为 6 342.18 kg·h-1,其他的流股数据见表 2。由于这一步仅涉及物料和能量平衡计算,管程和壳程的压力降不考虑,暂时均视为零。

表 2 相关换热流股数据

3.2.4 换热器结构设计

选用“HeatX”模型中“Detailed”计算方法和“Rating”模式,进行换热器的设计。

首先,需要选定壳程与管程流股。基于上一步计算得到的物性数据,乙二醇流股的粘度在3 cp以上,而 Freon-12的粘度均小于 1 cp;另外,Freon-12的压力为 7.58×105Pa,大于乙二醇流股的 2.02×105Pa;故选择 Freon-12流股走管程,乙二醇流股走壳程[5,7]。

其次,设定以下计算方法:(a)传热温差LMTD(即 △tm)校正系数基于“Geometry”(几何尺寸)计算;(b)管程与壳程的压力降均基于“Geometry”计算;(c)总传热系数U基于“Film Coefficient”(膜系数 ) 计算 ,即

式中,Uo为以管外侧传热面积为基准的总传热膜系数,hi,ho分别为管内和管外传热膜系数;rif,rof,rt分别为管内、管外污垢热阻以及管壁热阻。应当注意,传热系数的计算是以换热管外表面为基准的,因而式 (1)中管内膜系数和污垢热阻应是乘了换热管的外径与内径的比 (do/di)之后的校正值;(d)管内和管外的分传热膜系数均基于“Geometry”计算,管内外侧的污垢热阻均取 3.52×10-4m2·K·W-1(依据国标 GB151-1999)。

最后,借助手工计算确定换热器的结构尺寸。

①计算平均传热温差

先按纯逆流计算

②估算传热面积

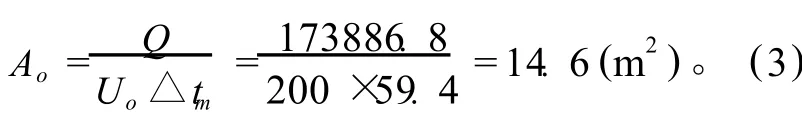

根据热流股是乙二醇,其粘度在 1.0 cp以上,冷流股也是有机物,粘度在 1.0 cp以下,总传热系数的范围是 150~300 W·m-2·K-1[6]。这里选取 200 W·m-2·K-1作为总传热系数,则所需的传热面积为

由于总传热温差校正系数尚未考虑,故实际传热面积取估计值的 120%,即 14.6×1.2=17.5 m2。

③管径和管内流速

由于冷热流股的体积流量在 100 L·min-1左右,流量较小,按照固定管板式换热器形式与基本参数 (JB/T 4715-92标准),选 φ19×2的碳钢换热管。考虑到第(2)步确定的管程流股压力降应不大于 7.07×104Pa,故管内流速选取较低值,为1 m·s-1(正常范围为 0.5~3 m·s-1[5])。

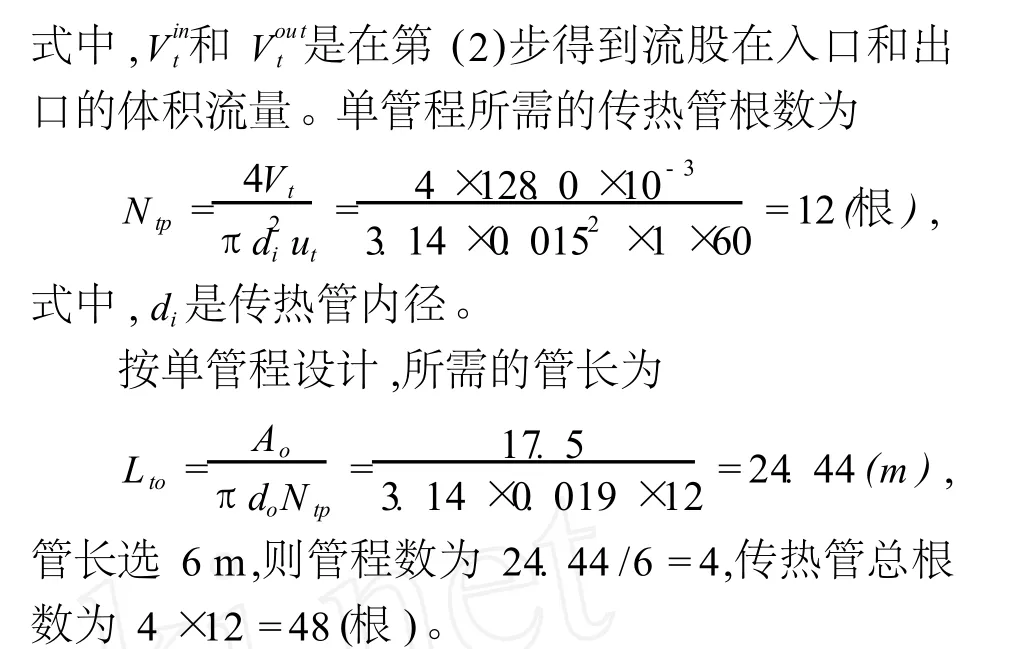

④管程数和传热管总根数

流股 Freon-12的平均体积流量

⑤查 JB/T 4715-92标准

根据换热面积和管程数以及换热管根数,选最接近的换热器配置。这里选定换热面积为 17.9 m2,壳体公称直径为 325 mm(壁厚 12.5 mm),管长为4.5 m,管子总数为 68根的换热器。采用正三角形排列,管心距取 25 mm;采用单弓形折流板,缺口率为壳体内径的 25%,折流板间距取 200 mm。

⑥设定接管尺寸

由于管程与壳程流股均为液态,选定接管内流速为 1 m·s-1,按求所需的接管内径。作为示例,壳程和管程流股的平均体积流量取近似值 100 mL·min-1,得到内径Di=46 mm,故壳程和管程的接管直径均选取 φ57×3.5的无缝钢管。

⑦数据输入“HeatX”模型

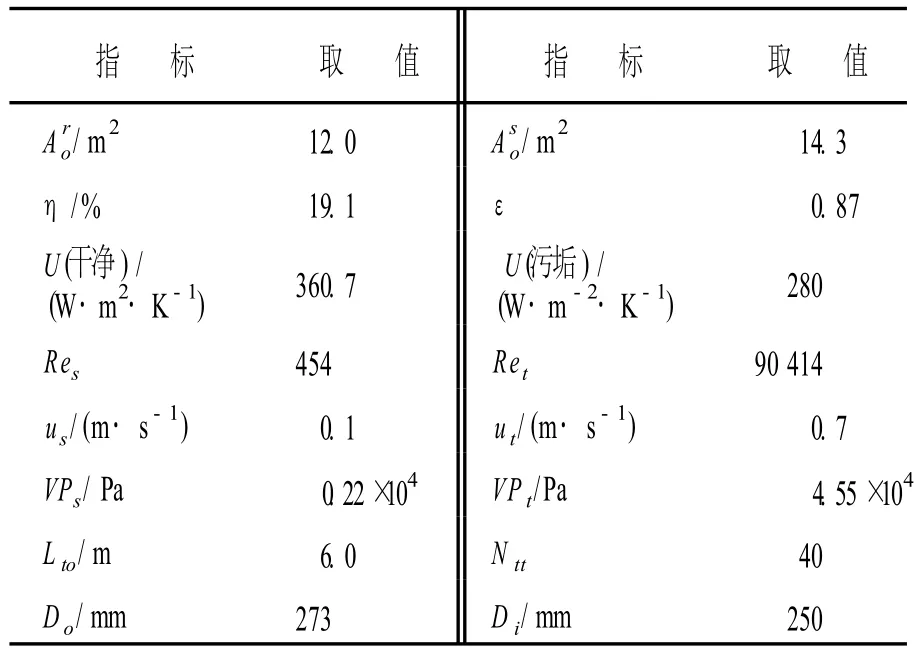

将以上手工计算的数据输入“HeatX”模型,运行后得到初步设计结果,见表 3。表 3中各个符号所代表的意义见符号说明部分。

表 3 换热器设计方案 1的主要结果

3.2.5 对设计结果进行调优

由表 3数据可以发现,所得设计方案虽然是可行的,但壳程错流速度和压力降偏小 (因为流速的正常范围是 0.2~1.5 m·s-1[5]),需要进一步增加流速,从而提高壳程传热膜系数以达到降低所需传热面积的目的。此任务,可以通过缩小折流板间距和壳体直径的方式来完成。

①折流板间距缩小至 100 mm。即将折流板数目由 21块增加至 44块。所得主要结果见表 4,可见所得的方案也是可行的。4

表 4 换热器设计方案 2的主要结果

②由表 4数据发现,实际的总传热系数为247.5 W·m-2·K-1,比估计值大 25%,导致面积裕度大于 30%,另外壳程流体速度依然偏小,因而需要重新选择传热面积大于 13.5 m2,管程数为 4,壳体内径比 325 mm小的换热器。基于以上条件,查 JB/T 4715-92标准发现,壳体外径为273 mm,换热面积为 14.7 m2,管程数为 2,换热管总数为 56的这一组参数最为接近。但需要将管程数调整为 4,以保证管程流体的速度在 1 m·s-1附近,所付出的代价是换热管总数需要减少 16根 (按每多一程少 8根计算)用于放置分程隔板。这样即减少 28.6%的换热面积;作为补偿,将换热管的长度增加到 6 m,使传热面积增加 33.3%,达到基本平衡。采用单弓形折流板,缺口率为壳体内径的 25%,挡板间距取 100 mm,挡板数目是 59块。将相关数据输入后,所得的主要结果见表 5。

表 5 换热器设计方案 3的主要结果

从表 5结果可以看出,虽然壳程的压力降和流速都有进一步提升的空间,即进一步缩小折流板间距或者减少壳体的直径,但由于目前折流板间距已是 JB/T 4715-92标准中的最小值,另外,壳体直径若减小到下一个档 (219 mm),则无法排40根 4管程的换热管,所以调优过程到此为止。3.2.6 设计结果验证及对比

选用“HeatX”模型中的“Detailed”计算类型和“Simulation”模式进行核算。结果发现,实际的换热负荷为 187 152 W,比要求值增加了 7.7%,而且冷流股在出口处发生了 2%的气化,这说明设计合理。

与文献 [9]在忽略管内、外侧的污垢热阻,面积裕度为 13.2%的条件下所得的设计结果相比,其所需的实际换热面积为 43 m2,而本文所得结果为 14.3 m2,即节省了 66.7%的换热面积。

4 结 论

提出了基于 ASPEN PLUS(版本 2006.5)模拟软件和手工计算的有机结合,进行管壳式换热器优化设计的步骤和方法。通过对一个文献实例的设计,说明了所提方法的简单性和有效性。设计过程表明,借助于 ASPEN PLUS模拟软件多次运行,完全可以高效地设计符合中国工业标准的管壳式换热器。

文中符号说明:

A——传热面积 (m2);

d,D——分别是传热管和壳体的直径 (mm);

h——分传热膜系数 (W·m-2·K-1);

L——换热管长度 (m);

Ntt,Ntp——分别是换热管总数和每管程的管子数;

r——传热热阻 (m2·K·W-1);

Re——雷诺数;

u——流动速度 (m·s-1);

U——总传热系数 (W·m-2·K-1);

Q——换热负荷 (W);

V——体积流量 (L·min-1);

ε——温差校正系数;

η——面积裕度;

VP——压力降 (Pa);

△tm——对数平均传热温差 (K);

上角标:

in——入口;

out——出口;

r——需要 ;

s——实际提供;

下角标:

i——管内 ;

o——管外;

s——壳程 ;

t——管程。

[1]秦叔经,叶文邦.换热器[M].北京:化学工业出版社,2003.

[2]王元文.管壳式换热器优化设计[J].广东化工,2005(3):43-44.

[3]钱颂文.换热器设计手册[M].北京:化学工业出版社,2002.

[4]中国石化集团上海有限公司.化工工艺设计手册[M].3版.北京:化学工业出版社,2003.

[5]大连理工大学化工原理教研室.化工原理课程设计[M].大连:大连理工大学出版社,1994.

[6]潘国昌,郭庆丰.化工设备设计[M].北京:清华大学出版社,1996.

[7]贾绍义,柴诚敬.化工原理课程设计 [M].天津:天津大学出版社,2002.

[8]LEONG K C,TOH K C,LEONG Y C.Shell and tube heat exchanger design sof tware for educational applications[J].Int.J.Eng.Ed.1998,14(3):217-224.

[9]LANG J.Design procedure for a heat exchanger on the AspenPlus Software[DB/OL](2009-08-18).http://cbe.sdsmt.edu/nsfproj/aspen/no-ph-cgehex.pdf,2000.

[10]Asoeb Plus 12.1 User guide[M].Cambridge,USA:Aspen Technology,2003.

OptimalDesign of Shell-and-tube Heat Exchangers Based on Process Simulation Software

L I Bao-hong1,ZHANG Jue-ting2

(1.College ofLife Science,Dalian NationalitiesUniversity,Dalian Liaoning 116605,China;

2.Depar tment of Chemical Engineering,Cheng KungUniversity,Tainan Taiwan 70101,China)

We proposed procedures and a method for efficiently designing shell-and-tube heat exchangers compliantwith China's national standards based on Aspen Plus processmodeling tool and in combination with necessary manual calculation.Complex and tedious energy balancing and pressure-drop calculation are performed by software.The designer need only establish the values of discrete variables through simple manual calculation under relevant standards.He/she may then adjust those valueswithin the range of pressure drops and allowances specified by the standards based on the calculation result of the simulation software,thereby further increasing the total coefficient of heat transfer and hence reducing the area of heat transfer.We demonstrated the simplicity and effectiveness of our proposed method bymaking an example design in the literature.The resulting area of heat transferwas 66.7%s maller than the reported value.

shell-and-tube heat exchanger;optimal design;process simulation software

TQ015.9

A

1009-315X(2010)01-0001-05

2009-09-25

国家自然科学基金资助项目 (20806015)。

李保红 (1973-),男,陕西武功人,副教授,博士,主要从事化工过程模拟与优化研究。

(责任编辑 邹永红)